管板接头残余应力的数值模拟计算及测试

殷 翔, 马成燕, 周 凯, 王新民, 王 毅, 王晓军

(1. 甘肃建投兰州新区建设管理有限公司, 甘肃 兰州 730087; 2. 兰州理工大学 材料科学与工程学院, 甘肃 兰州 730050)

在换热器结构中,各构件之间的连接处容易出现失效状况,其中换热管与管板连接处的失效是最多的[1].管板和换热管束的接头数目庞大,如何保证管板接头的连接质量和密封质量成为换热器设计、制造的关键质量控制点.按照换热器的不同应用状况,换热管与管板之间连接的接头形式可分为焊接、胀接和胀焊并用.不同接头形式有不同的失效形式,由焊接残余应力引起的接头失效占失效总数的80%左右[2],因此探索接头处的失效原因、预测接头上可能产生裂纹的部位、从设计制造等方面采取措施控制接头发生应力腐蚀开裂是目前大多数学者研究的重点,也是进行实际工艺设计、设备制造时重点考虑的因素.

接头残余应力不仅可以通过有限元数值模拟的方法进行计算,还可以进行实验测量.有限元工程分析软件ABAQUS[3]具有丰富的单元库和材料模型库,能够驾驭极为复杂庞大的问题,可精确模拟实际工程中存在的多种接触和连接问题.使用其前处理模块CAE和隐性求解器Standard,经过Fortran语言二次开发热源子程序DFLUX,采用顺序耦合传热分析(即应力应变场取决于温度场,计算时将已经得到的温度场作为初始条件带入热应力分析)的方法[4-6],可进行换热器管子与管板的焊接接头温度场和应力场数值模拟,获得管板焊接接头径向和环向残余应力的计算值.刘晨璐[7]、盛青志[8]等用ABAQUS数值模拟计算了换热器管子和管板接头的残余应力.

宏观残余应力的测试方式很多,包括破坏性应力释放测试和无损检测.其中,无损检测是利用应力敏感性的超声、磁性、中子衍射等方法测得应力值.X射线衍射法[9]不但能区分和测出3种不同的应力,还具有快速、准确和能测量小区域应力的优点,近年来得到迅速发展.本文将ABAQUS数值模拟计算与X射线衍射无损检测法相结合,对换热管与管板焊接接头的可靠性和安全性进行模拟计算.

1 有限元模型

1.1 几何模型

换热器管板材料为Q345R,换热管材料为20G.考虑到对称性以及简化计算时间等因素,建立如图1所示的管板接头三维模型,模型中的单位釆用国际单位制.管板尺寸:长130 mm,宽120 mm,厚28mm(图1中标出的数字顺序为焊接顺序).换热管尺寸Φ25 mm×2.5 mm,长度90 mm.模型含有8个管板接头,接头形式均为伸出角接头,如图2所示,换热管的最大伸出长度为δ=(4.5±0.5) mm,换热板管孔处开α= 45°的坡口.

图1 管板接头的三维模型

图2 伸出型管板角接头

1.2 材料参数

焊接温度场的传热属于非线性瞬态热场,材料的热力学性能与温度相关.Q345R的材料性能见表1.常温屈服强度为345 MPa,抗拉强度为475 MPa,密度为7 850 kg/m3.假设焊件初始温度为20 ℃.

表1 Q345R钢的材料性质

1.3 网格划分

根据接头上不同区域在焊接过程中不同的温度变化,将管板接头划分为3个区域:焊缝区、热影响区以及母材区.焊缝及热影响区处的单元尺寸设置为2.5mm,距离焊缝处较远的母材区单元尺寸设置为4 mm.温度场和应力应变场的计算全部采用8节点线性六面体单元.在划分方法的选择上,换热管采用结构化网格划分法,焊缝采用了扫掠划分法,热源移动的方向通过定义扫掠方向来实现,而热影响区及母材区则采用Bottom-up法进行网格划分.Bottom-up法可进行复杂结构的网格划分,还可以取得疏密网格之间的良好过渡.网格划分有限元模型如图3所示.

图3 模型的网格划分

1.4 热源及工艺参数

假定热量均匀施加在焊缝单元上,采用移动双椭球体热源模型作为内部热源.焊接电流155 A,电压24 V,焊接速度1 mm/s,计算热源模型的单位长度热输入为3.72 kJ/mm.坡口角度45°.本模型中有8个环焊缝,按照图1中的数字顺序进行焊接,使用Fortran语言二次开发热源子程序定义8条环焊缝及其焊接顺序,利用ABAQUS软件加载模块下用户自定义项来实现移动热源的加载.

2 结果与讨论

2.1 等效残余应力

图4a为管板接头在xz截面(分别为接头6、7、8)上的等效残余应力,焊接缝隙和母材板子的连接处观察到了等效应力的最大值327 MPa,这接近母材的屈服强度,而管子开口处的等效应力值稍小,约为190~272 MPa.由于模型设置了8条焊缝,使得已焊焊缝的应力状态受到了随后焊道的再次加热影响,这是图4a左上方焊道上应力分布不均匀的原因,它使得已经凝固的区域再次温度升高,最终冷却后形成图示的残余应力分布.

图4 残余应力云图

2.2 径向和环向残余应力

由于焊接时拘束力的产生,焊件内应力比自由状态下要大,而且焊后冷却时焊缝会沿着径向和轴向收缩,同时产生径向与环向的应力.图4b为管板接头在xy截面上的径向应力分布云图,其最大值403 MPa位于焊缝根部与管板的交界处、相邻角焊缝之间的热影响区、管板的表面,这主要影响管板表面裂纹的产生.换热管与管板之间缝隙处的径向应力值在30 MPa左右,对应力腐蚀开裂几乎没有影响.

图4c为管板接头在xy截面上沿圆周方向的环向应力.环向应力的最大值360 MPa位于焊缝焊趾、管子与管板之间的缝隙附近.由于焊缝焊趾与介质直接接触,因此是造成应力腐蚀开裂、导致换热管与管板的连接失效主要原因.

图4d为管板接头在xy截面上沿圆周方向的轴向应力,最大值为14 MPa,小于母材的屈服强度.

由上述分析可知,换热管与管板连接的焊缝焊趾有明显的环向残余应力集中,且由于管子与管板的间隙与介质直接接触,是造成应力腐蚀开裂的主导因素.管板接头是多焊缝的焊接,对于文中8条焊缝的接头,所有已完成焊接的焊缝在下一个焊缝的焊接加热过程中相当于经受了热处理,因此其应力值大幅下降,已焊管的焊接残余应力小于相邻后焊接头,这一点对于应力腐蚀开裂敏感性的降低非常有利.

2.3 X射线衍射法测管板残余应力

通过先焊后胀的方法制造与数值模拟相同几何模型和焊接参数下的管板接头,焊接方法为自动钨极氩弧焊两道焊,胀接方法为机械滚胀.管板材料选择Q345R,换热管材料20G钢,焊条采用ER50-6.使用X射线衍射应力测定法分别对焊接后、焊接+胀接后的接头进行环向残余应力测试,以Q345R和20G钢基体铁素体相的应力代表构件承受的残余应力[10-11],用Cr Kα辐射作光源(λKα=0.229 1 nm),取铁素体{211}面测定,应力常数K=-297.23 MPa/(°),测试得到的结果如图5所示.

图5 被测点环向残余应力值

从图5看出,接头在焊接后的环向残余应力较大,且为拉应力.胀接后接头的整体应力下降,同时在前后端接头的测量点还出现了压应力区,最大值为-48 MPa.观察发现,管板接头上前后端、左右端不同方位的应力分布差别很大,最大值出现在焊接后管板焊缝热影响区的2个点6、7,达到了400 MPa,大于Q345R和20G钢的屈服强度.接头左侧2个点1、2的残余应力值也高于后端测量点的应力值.胀接后也出现了类似的分布情况.引起焊接结构产生残余应力的主要原因[12]有:焊前组装时被焊部件不匹配、施焊期间局部出现高梯度的热变形以及喷丸或机械矫形等作用造成的局部塑性变形.分析认为图5中的应力分布情况是这三者的综合作用.

制造过程中采取先焊后胀的方法不但减小了换热管与管板的间隙,还使焊后残余应力值下降,甚至从拉应力转变为压应力,降低了管子与管板之间发生应力腐蚀的可能性.

2.4 模拟结果与实测结果的比较

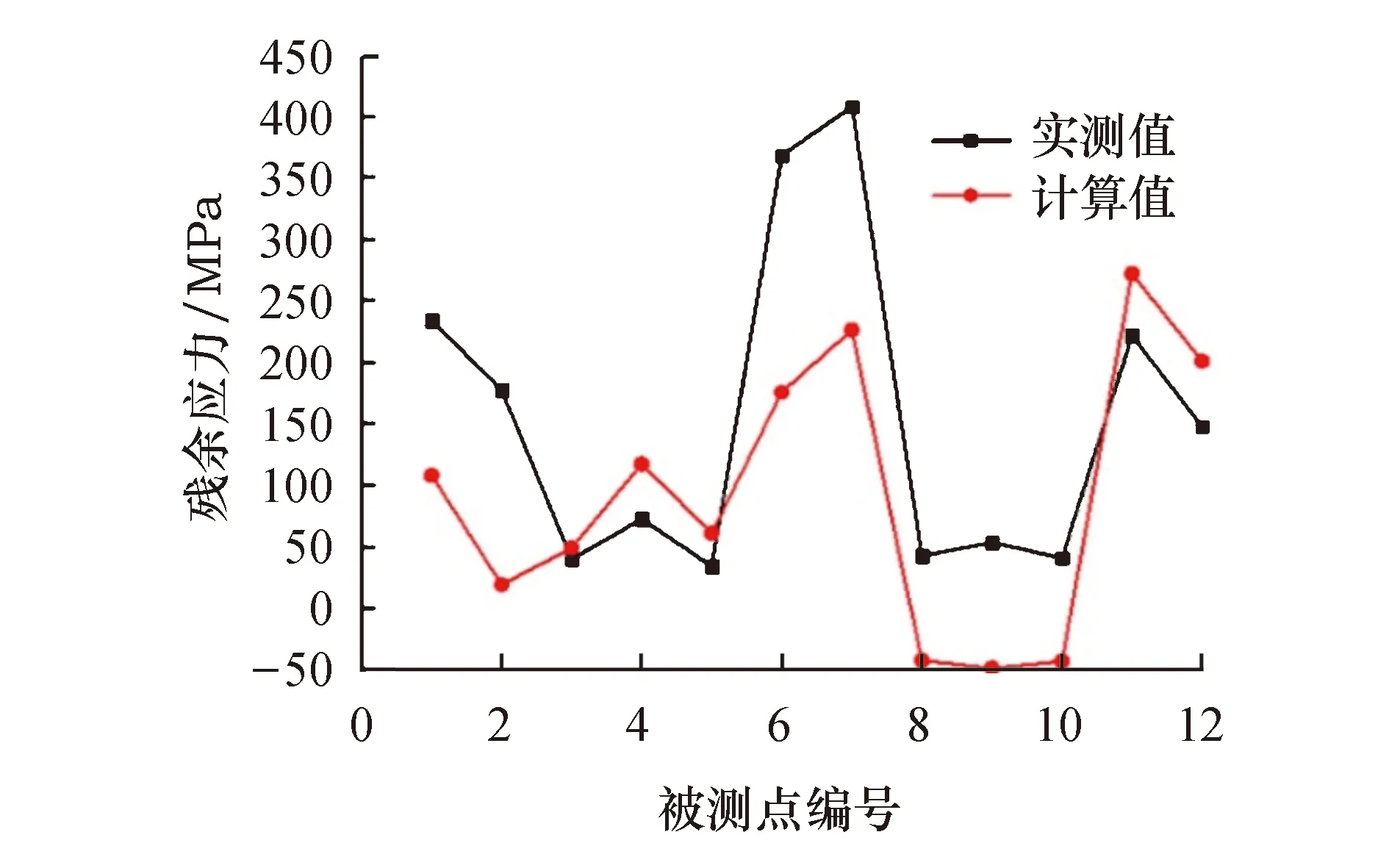

将有限元法模拟出的热影响区环向残余应力值与通过X射线衍射法测得的热影响区环向残余应力值作对比,如图6所示.

图6 环向应力实测值和计算值的对比

观察图6中每个点的值,发现接头整体的左、右端预测值和实测值均高于上下端.通过有限元分析法预测的结果与实测值变化趋势一致,因此所建立的有限元模型可以用于管板接头焊缝的残余应力分析.但是,接头有限元分析法预测值整体大于实测值,这是由模型的简化原因造成的:

1) 为了简化模型,数值模拟中采用单道焊,即移动热源只在环焊缝上加载一次,而实际过程中采用的是两道焊,前者的整体热输入大于后者,易产生较大应力;

2) 焊接过程是一个瞬时加热冷却的过程,在加热的同时已焊过的区域已开始冷却,而在模拟过程中做了简化设置,在经过8个加热分析步后(即移动热源的加载),最后完成整个模型的冷却.

3 结论

1) 模拟计算了小型管板接头的残余应力场,发现最大径向残余应力出现在相邻角焊缝间的热影响区;环向残余应力最大值在焊缝根部,而焊缝根部焊趾与介质直接接触,易造成换热管与管板连接处的开裂.

2) 通过X射线衍射法测量管板接头焊后、先焊后胀的热影响区环向残余应力值,发现焊后残余应力值较大,且为拉应力.随后的胀接使整个接头的应力值下降,且前后端部分测量点出现压应力.制造过程中采取先焊后胀的方法不但减小换热管与管板的间隙,还使焊后残余应力值下降,甚至从拉应力转变为压应力,降低管子与管板之间发生应力腐蚀的可能性.对比有限元分析法的预测值与X射线衍射法的实测值,二者变化趋势一致.