新时代总装车间的规划与展望

吴 洁

(上汽通用汽车有限公司,上海 201201)

关键字:电动化;总装车间;流水线;岛式装配

从1913 年福特汽车创造第一条流水线到今天的一百多年来,总装车间一直在沿用与发展此种生产模式。在流水线生产模式基础上,丰田汽车发明了装配生产线的各工序只在下道工序需要时才生产的模式,奠定了准时生产的基础。其后,丰田又发明了拉动式生产系统,最著名的工具即看板管理。又将停车显示(安灯)系统应用于生产线,推动供应商进行准时化送货等。行业内将这些方式方法统称为丰田生产方式。通用汽车等其他车企也在流水线生产模式的基础上研究发展自己的精益生产方式。

强制流水线的生产模式带来了高生产效率,但生产柔性有限。随着众多造车新势力的入局,未来汽车市场竞争激烈,车型销量离散化,单一总装车间混线生产越来越多不同平台不同类型的车型成为普遍趋势。此外,随着人们生活水平的提高,消费者个性化需求增多,总装可能不再是依据标准化的品种配置和稳定的销售策略而专门生产,而是采用由客户的个性化需求逐渐建立订单的生产方式。一方面,传统造车厂家要想和全球汽车生产厂家和新势力竞争,就必须保证能够持续增长,推出更加符合市场需求的产品类型,以及实现更短更可靠的交货期,因此,在现有生产基地总装生产线基础上进行柔性规划设计并降低其成本显得愈发迫切;另一方面,不少造车新势力由于造车基地生产车间数量有限,在数量较少的总装车间生产线情况下满足逐步完善的产品矩阵和逐渐增多的差异化产品,混线生产也成为必选项。

此外,随着电动化时代的到来,尤其是近几年以新能源汽车、智能网联化为代表的新技术发展,带来了总装车间新工艺、新材料、新技术的蓬勃发展,对总装车间的生产规划带来了巨大的挑战。如何应对传统燃油车与纯电动、混合动力汽车的混线生产,如何应对智能网联、无人驾驶、智能座舱等汽车新技术带来的汽车电子架构变化、终检线模块刷新方式变革,如何应对个性化定制引起的零件数量、种类剧增所带来的质量追溯、物料防错等生产方式变革,如何应对滑板式车身、电池底盘一体化技术(Cell To Chassis, CTC)等新结构车型带来的总装工艺变革,每一个都是值得深入研究的课题。

为应对这些变革,流水线生产模式的柔性提高、流水线与岛式装配工位结合、全柔性生产线等模式成为众多汽车总装车间规划探索的方向。

1 新时代总装车间规划面临的新工艺挑战

1.1 传统燃油汽车与新能源汽车等混线生产

传统燃油汽车虽然平台不同、车型类别不同、车身零部件数量差异大,但是同一车企,往往由于有统一的工艺规范策略约束和不同程度的模块化设计,总装车间主要零件的装配工艺顺序是大致相同的。一般按照预内饰装配线(拆车门、标牌、打钢印等)、内饰装配线(线束铺设、天窗安装、顶饰安装、仪表安装、中柱内饰安装、地毯安装、C 柱内饰安装、前后风挡玻璃安装、外饰安装等)、底盘装配线(制动管路安装、油箱安装、动力总成底盘和车身拼合、前后保安装、座椅安装、轮胎安装等)、最终线(冷却液加注、制动液加注、空调液加注、汽油加注、车门安装、电气检查、模块刷新等)、终检线(四轮定位、大灯调整、车辆动态测试、雨淋检测及吹干、质量检查等)的工艺顺序,传统燃油汽车常规工艺顺序如图1 所示。此外,由于车辆总成零件集成度的差异,不同整车厂还会有仪表板、车门、发动机、前端模块等厂内分装的线体,或者由供应商总成集成供货排序上线安装。

图1 传统燃油汽车常规工艺顺序

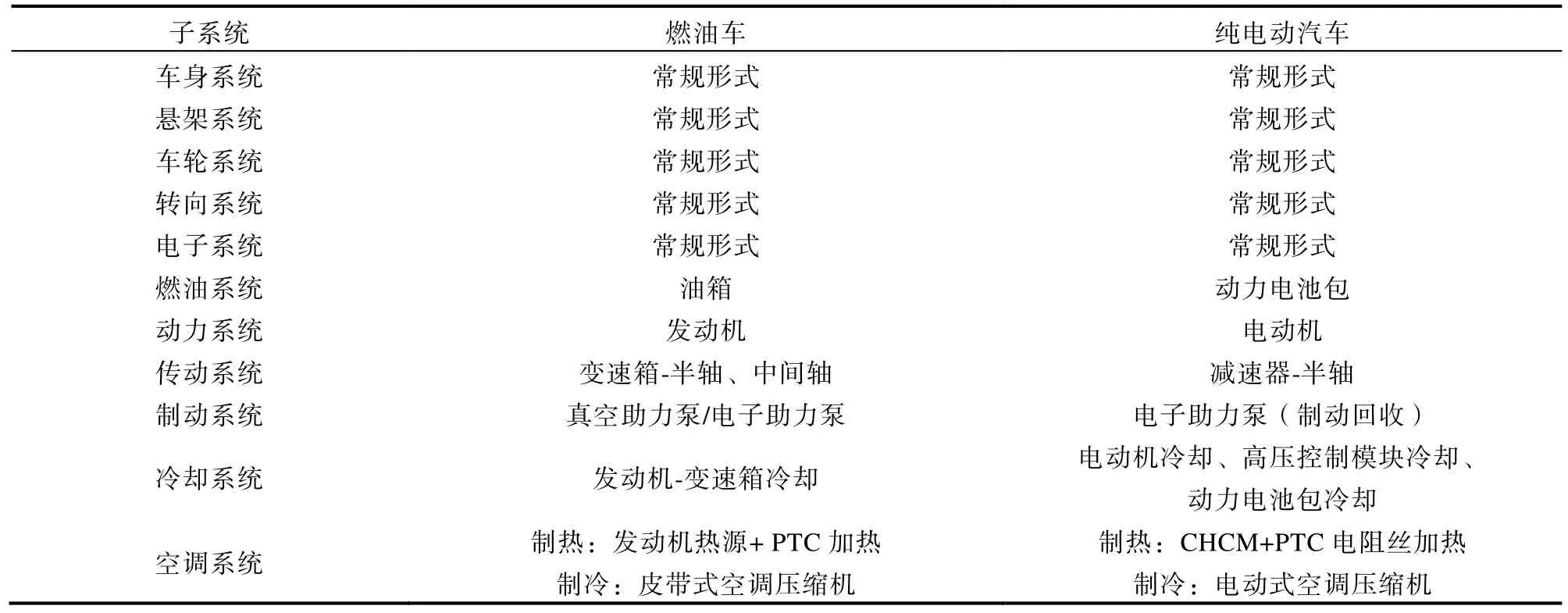

而纯电动汽车、混合动力汽车等新能源车型与传统燃油汽车相比,由于驱动方式等与传统燃油车型存在诸多差异,导致总装工艺不同。以纯电动汽车为例,除了车身系统、悬架系统、车轮系统、转向系统、电子系统为常规形式与传统燃油汽车工艺差异不大以外,燃油系统、动力系统、传动系统、制动系统、冷却系统和空调系统与传统燃油车均存在较大差异,传统燃油车与纯电动汽车布置差异如表1 所示。通过对比分析,纯电动汽车与引入现有传统燃油车总装车间,主要冲击如下。

表1 传统燃油车与纯电动汽车布置差异

1)底盘装配线的油箱安装变为动力电池与车身拼合对总装车间工艺冲击最大。传统燃油车油箱安装工艺较为简单,仅用辅助臂或随行安装小车在一个工位内即可完成安装。而纯电动汽车由于续航里程的需求较大,动力电池包具有尺寸大、重量大的特点,大容量电池重量可达600 多公斤,显然简单的辅助臂或随行安装小车无法满足拼合安装要求。目前,行业内主要采用动力电池包单独与车身拼合的工艺,主要有采用自动导向车(Automatic Guided Vehicle, AGV)同步拼合人工紧固螺栓、固定工位举升机自动拼合机器人自动紧固两种方式。而一些模块化程度较高的车企,也有采用大托盘将动力电池包与前后桥总成等底盘零件一同拼合的工艺,具体方式为固定工位举升机自动拼合,后续工位人工或伺服拧紧轴自动紧固。

2)最终装配线传统的发动机变速箱冷却回路变为电动机冷却、高压控制模块冷却、动力电池包冷却,冷却回路由1 套增加为多套。并且,纯电动汽车冷却液的纯净度要求比传统燃油车的要求更高。因此,总装车间需要增加冷却液加注设备和加注工位,同时改进冷却液混合用的去离子水过滤系统,提高滤网密度,提升去离子水电导率等指标。

3)在发动机分装线,传统汽车发动机线需要分装较多线束、管路等发动机零件,而纯电动汽车电动机集成度高,分装零件较少。因此,纯电动汽车与新传统燃油汽车混线生产,将大大降低发动机分装线的操作工有效利用率。针对此变化,可以调整一些控制模块分装工作至发动机线,平衡操作工时间;同时,对传统燃油车与纯电动汽车混线生产配比进行优化,通过增加超级岗(1个操作工连续进行多个工位操作),精准安排生产来提高操作工有效利用率。

1.2 无人驾驶智能网联等技术带来整车电子架构变化与刷新工艺变革

第二个趋势是汽车行业与人工智能、互联通讯、5G、云服务、自动驾驶等蓬勃发展的信息与通信技术密切关联。未来5~10 年,“汽车+科技”的融合将全方位加深。比如:通用汽车斥资收购自动驾驶公司Cruise 股份,并额外投资支持其发展汽车自动驾驶技术。此外,还有谷歌、百度、华为等众多科技巨头也纷纷投入自动驾驶技术的研发。伴随着无人驾驶、智能网联汽车的“风口”,汽车产业正进入重新洗牌的阶段,功能性和应用性软件将井喷式的爆发,软件正在重新定义汽车。随着车上搭载的各类软件数量的增多,未来空间下载(Over The Air, OTA)技术将越发得到重视。通过OTA 技术,联网汽车用户只需在自己的车机屏幕或是手机上操作就能实现相关系统的升级,能够节省时间、人工等方面的成本。

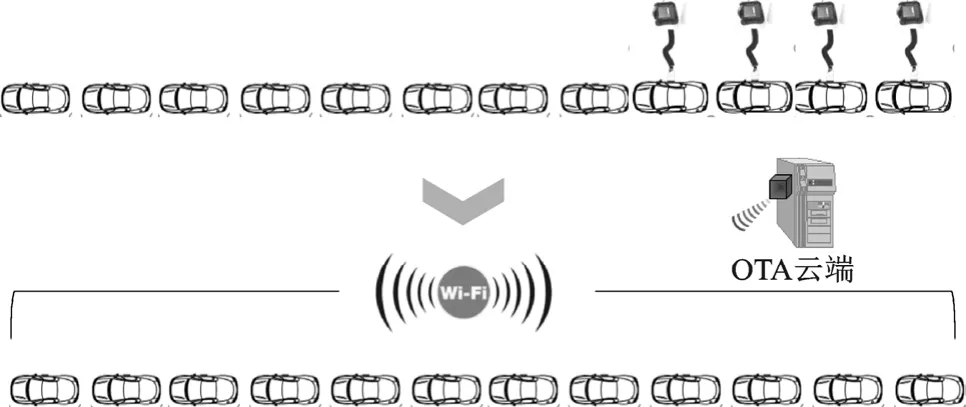

对于总装车间而言,此前几年汽车功能模块和软件增加带来的整车模块软件初始化刷新工作增加,各大车企往往通过增加刷新设备和刷新工位,或者通过外接电源方式提前给模块供电,从底盘装配线开始分线、分批次、分模块刷新的方式就可以轻松应对。而当OTA 应用成熟后,完全的OTA 刷新将为总装车间带来变革。首先,OTA静态测试在娱乐系统实现,可以取消刷新测试设备,节省制造成本。其次,OTA 刷新可以在模块安装完成后的任何工位实施,并且可以同时刷多部车,还可以分步实施或合并到其他工艺过程中同时进行,可以更合理地安排工艺,减少刷新和静态测试工位,缓解工艺瓶颈问题,OTA 刷新模式概念图如图2 所示。

图2 OTA 刷新模式概念图

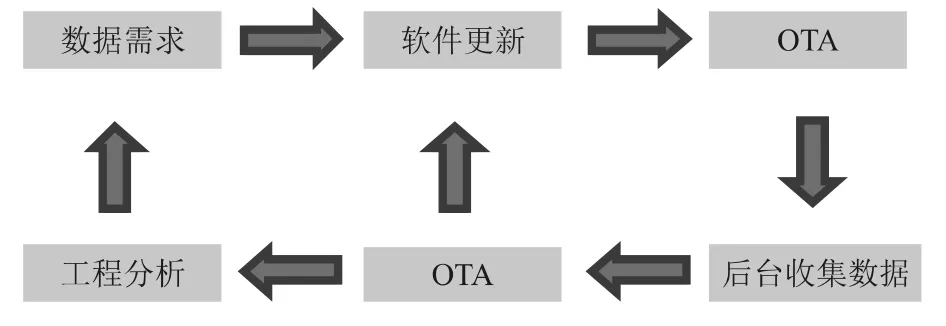

此外,通过OTA 技术可以开发后台数据收集系统,对整车重要的数据进行大数据收集,再通过大数据分析,改进终检线的测试软件或测试数据,形成更有效精准测试闭环,OTA 刷新模式优化概念图如图3 所示。对用户而言,不断迭代优化的汽车软件,将极大地提升用户的使用体验。

图3 OTA 刷新模式优化概念图

1.3 个性化定制带来的质量追溯、物料防错等生产挑战

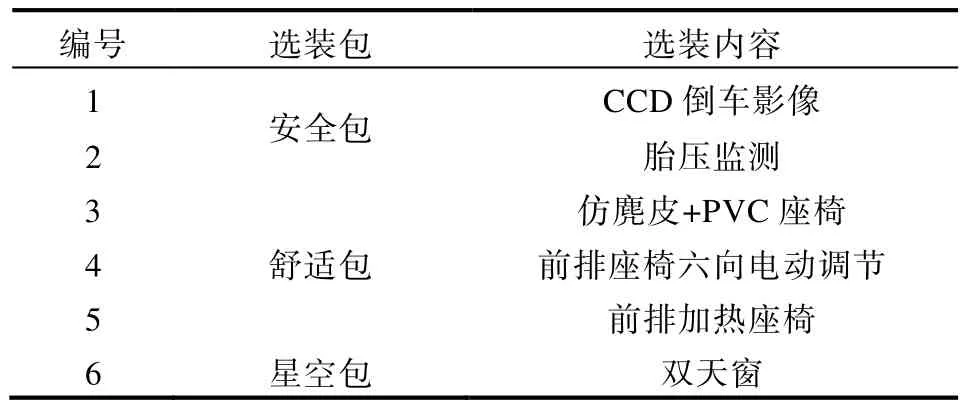

汽车个性化定制并不是一个新事物,高端汽车如:宾利、劳斯莱斯、保时捷、大众辉腾等都为消费者提供个性化定制服务。国内大多数量产车更多的是采用基于标准配置的有限选装,以选装包的形式将可选配置绑定,例如:某合资品牌的中端畅销车型在标准配置的基础上提供安全包、舒适包和星空包的配置自由搭配选择,选装包示例如表2 所示。

表2 选装包示例

但是随着消费者生活水平提高,中端汽车的个性化需求也在逐步增长,以某合资品牌的某中端运动型多用途汽车(Sport Utility Vehicle, SUV)为例,其出口北美的车型包含舒适包、皮革包、科技包、天窗包、轮胎包、四驱或前驱包等445种配置。这对总装车间现有的制造执行系统(Manufacturing Execution System, MES)、零件防错、供应链管理和质量检测管理都带来了巨大的挑战。以总装车间普遍采用的安灯系统为例(MES系统之一),通常按照支持256 个虚拟车型设计软硬件即可满足生产需求。而面对该车型则必须对软硬件等进行升级,安灯系统能力至少扩容一倍至512 种虚拟车型才能满足生产需求。

其次,更多的物料种类也对物流和生产人员工作带来巨大挑战,总装车间从物料拣选上线到操作工安装等生产环节都需要增加更多的防错手段。依托MES 系统的物料拣选防错和生产防错系统,增加更多的取料和安装扫描防错设备、取料指示灯、零部件组供给系统(Set Parts System,SPS)等排序上料方式。在生产线质量检查工位传统的人工检查确认方式,也需要探索视觉识别设备等自动检查系统来优化质量检查。

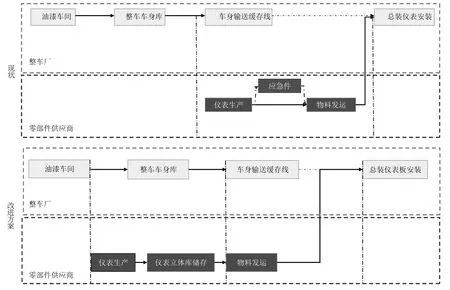

此外,大规模的个性化定制给供应链也带来巨大的冲击,尤其是总成外包零件的供应。大部分汽车厂推崇精益生产模式,为了减少物料数量,总装车间的很多总成物料如:座椅、轮胎、仪表等都采用准时生产(Just In Time, JIT)排序上线方式。从整车厂拉动供应商生产至整车厂上线一般只有1 个多小时的响应时间,仪表总成供货方式现状与改进方案现状如图4 所示。面对海量的配置,供应商处的生产排产方式、物料生产防错方式、物料供货方式和应急件生产方案也需要进行调整。其中一种潜在可行的方案就是整车厂对供应商订单拉动时间提前,并且供应商处建立总成外包零件的立体库,之后经由立体库发运至整车厂总装车间,仪表总成供货方式现状与改进方案如图4所示,这对现有生产方式是一种巨大的改变。

图4 仪表总成供货方式现状与改进方案

1.4 新能源汽车未来滑板式车身等技术带来的生产工艺变革

随着市场整体由增量市场向存量市场切换,消费者对出行工具的个人偏好正在爆发式增长,人们开始不断追求个人需求的满足,即个性化、私密空间、不同审美的自我价值展现。基于一款车型的个性化选装也无法完全满足消费者的需求,而车型更新换代,传统汽车从设计开发、试制验证到批量生产往往需要3~5 年时间。如何快速应对市场的不断变化,2002 年通用汽车率先提出了autonomy 概念车:基于氢动力+线控底盘,可自由选择车身,自由重组内饰,也就是滑板式底盘的概念。近年来,美国Rivian、Canoo 和中国悠跑等造车新势力也在基于滑板式底盘的理念进行新能源汽车的开发。

新能源汽车滑板式底盘的特点与非承载式传统燃油车相近,而传统乘用车除了部分硬派越野汽车采用非承载式车身以外,绝大多数的乘用车都采用承载式车身。总装车间的工艺排布和设备选型也是基于承载式车身的工艺特点来进行规划,工艺主线由机运设备支撑承载式车身,将内外饰零件及底盘零件分别安装到车身上。而滑板式底盘总装工艺要求则可能与非承载式商用车类似,机运设备支撑底盘,底盘零件和上车体安装至底盘。因此,将滑板式底盘的车型引入现有总装车间,将对工艺排布和设备兼容性造成重大冲击。应对这些冲击,需要产品设计人员与制造规划人员针对工艺制造要求、机运和工艺设备兼容性前期进行充分沟通,通过创新的车型设计,将总装制造工艺影响降到最低。例如通过改造增加一条专门的分装线进行滑板式底盘零件安装,之后设置一个底盘合装工位将底盘总成与上车体进行合装,其他零件安装工艺融合到各主线线体中,将总装车间改造投资降到最低。

2 总装车间规划的变革方向

2.1 AGV 在装配主线上的大规模应用

总装车间规划的第一个变革方向是以奥迪、宝马为代表的车企,将AGV 在内饰装配线、最终装配线等主线上大规模应用。以奥迪 Bollinger Hofe 工厂总装车间为例,工厂混线生产传统燃油车奥迪R8 Spyder 和纯电动车e-Tron GT,该工厂总装内饰和最终装配线采用AGV 形式。相比传统的宽滑板和塑料板链等强制流水线生产方式,每台AGV 具备独立行走能力和激光扫描雷达等安全辅助设备,AGV 线体将带来更大的柔性。第一,工位间距可以根据生产的车型尺寸不同动态可调,实现了工位长度的柔性化和精益化;第二,AGV 线体中可柔性布置Stop-Go 静止工位,方便自动化装配工位的布置,提高自动工位的稳定性和可靠性;第三,每台AGV 具备独立的举升能力,可以针对不同车型和不同工位的工艺操作高度要求进行调整,极大地改善了操作的人机工程;第四,AGV 路径可在未来新车型引入时快速调整,实现了工艺线布置的柔性化。这些特点极大地提升了总装车间线体应对未来车型尺寸差异、零部件数量差异和新工艺引入的快速调整的能力,也为未来升级成为全柔性生产线提供了可能。

2.2 总装车间追求无地坑、厂房无机运承载要求

总装车间规划的第二个变革方向是以日产、丰田等为代表的车企,追求车间无地坑需求,厂房无机运特殊承载要求。传统总装车间采用的传统流水线主线机运设备形式,无论是宽滑板系统、电动单轨自行小车系统(Electrified Monorail System, EMS)、摩擦线系统、钢板链系统等,都会对总装车间地面有地坑需求或厂房承载需求。在工厂建设初期就由机运设备供应商提需求,土建供应商进行设计与施工。一旦建成,后续有新车型引入工艺调整、工位数量增加、承载提升等需求时,现有车间厂房承载和地坑将成为主线改造施工的瓶颈。

第一,地坑施工周期长,包含地面开挖、支模、浇筑、硬化、开模等工序,再加上机运设备的改造时间,造成现有工厂的长期停产,总装车间产能损失巨大。第二,总装车间无论采用桁架结构还是网架结构,设计初期考虑节省用钢量,都会按照工艺载荷需求分区域设计厂房载荷。当后续底盘等空中线体改造新增工位超出厂房承载区域范围,或新车型承载超过原规划设计承载能力,都需要厂房重新计算校核和加固,同样会需要较长的停产时间进行施工,总装车间产能损失巨大。传统燃油汽车整车一般在2 t 左右,而新能源汽车,为了满足消费者的长续航里程需求,往往采用多模组的高压电池包,整车重量可能超过2.5 t。

因此,日系总装车间尝试规划取消底盘线,采用全地面线体,前后桥总成分别在地面与车身拼合,并且内饰线间采用AGV 转运宽滑板代替地坑转运。考虑到高压电池包的安装需求,一些新能源总装车间也仅设置一小段底盘线用于车身与高压电池及其他底盘零件拼合,并且通过机运设备钢结构单独立柱的方式消除机运设备对厂房承载的特殊需求。

2.3 采用强制流水线加岛式装配工位的混合生产模式

总装车间规划的第三个变革方向是采用强制流水线加岛式装配生产的混合生产模式。总装车间通常在内饰装配线、底盘装配线和最终装配线等主线采用强制流水线的方式,而在终检线按照小时工作量(Jobs Per Hour, JPH)产量需求按需设置多条检测线,每条检测线都包含多个岛式检测工位,如:四轮定位、大灯调整、车辆动态测试、制动力测试等。

一方面,强制流水线生产方式有利于物流人员按照生产车型的队列及时对轮胎、座椅、仪表等大件物料进行排序供货;也有利于质量部门按照生产队列在车辆自动识别系统和较少的扫描设备等帮助下精确追溯各车型的装配质量信息;

另一方面,总装车间作为整车厂冲焊涂总四大车间的最后一道工序,对生产线的稳定性、开动率要求最高。而在流水线中增加自动工位,受限于机运设备如:吊具、滑板的一致性精度,车身等产品零件的一致性精度,机器人等工艺设备动作的一致性精度,机运与工艺设备随行同步的响应速度以及流水线安灯停线等对自动工位等的影响。传统总装车间优先考虑在流水线某个工段的线头线尾,或在某一工段集中设置自动装配工位。因此,相较于车身车间90%以上的自动化率,总装车间自动化程度相对较低。

随着机器人国产化和设备推广应用价格的下降,设备随行同步技术的发展,劳动力素质提升以及产品个性化定制零件数量增加对车间柔性要求提升等多重因素的综合影响,部分总装车间已经在探索强制流水线加岛式装配生产的混合生产模式。这种混合生产模式,也许是迈向全柔性生产线的一个重要的过渡阶段。

3 总结与展望

汽车整车厂的定位和总装车间的生产策略,由其产品定位与市场需求决定。生产畅销车型的工厂,必然将生产效率放在首要位置。采用传统的定序生产,强制流水线模式,不断提升流水线稳定性,降低生产节拍时间,生产能力可进一步提升至65~80JPH。而主打个性化、定制化产品的工厂,随着产品种类不断增多、共线生产要求的提升,需要生产线能够快速灵活地应对,则需要把柔性放在第一位。可通过多个低节拍(比如30JPH)总装车间,一个总装车间多条低JPH 生产线,或者强制流水线加岛式装配生产的混合生产模式,甚至探索全柔性生产线模式。

展望未来,精益化、柔性化、模块化、敏捷化、数字化、高质量、绿色环保等总装车间建设方针,将得到进一步的实践与发展。随着智能制造工作的不断推进,总装车间必将是一个满足快速导入新产品需求,并进行柔性生产的总装车间,一个不断降低运行能耗、人机工程等操作环境友好、满足可持续发展理念、绿色环保的总装车间,一个采用数字化技术不断仿真优化规划方案、采用模块化智能生产和物流设备,提升生产效率和产品质量的智能总装车间。