侧风状态下重型卡车气动性能研究

曹远龙,张凯歌,谢小平,王晨辉

(1.南华大学 机械工程学院,湖南 衡阳 421001;2.浙江零跑科技股份有限公司,浙江 杭州 310051;3.湖南大学 汽车车身先进设计制造国家重点实验室,湖南 长沙 410082)

0 引 言

长期跨区域高速行驶的重型卡车经常遇到不规律非平稳强风的影响,如高速公路的雨雪天气情况,使卡车的迎、背风面之间出现压力差,这将产生较大的气动阻力,增加卡车高速行驶过程的燃油消耗情况[1]。据车速为80 km/h的载货拖挂车的道路试验表明,当在卡车上外加合适的导流装置使气动阻力系数降低30%,可降低油耗12%~13%;当气动阻力系数降低20%时,可降低油耗7%~9%[2]。这对于每年行驶距离约200 000 km的卡车来说,通过外加导流结构降低卡车气动阻力节省的成本是非常可观的[2]。

为了保障车辆行驶中的稳定性和安全性,国内外学者广泛关注重型卡车外流场流动特性,通过在车身上加装减阻装置以降低气动阻力系数。许建民等基于仿生学原理设计了3种新型导流罩,在侧风作用下的重型货车安装封闭式仿生导流罩比初始状态的减阻率达到27.9%,配合尾部减阻装置可以实现减阻率37.3%[3]。张英朝等选取平头货车驾驶室和货箱处的10个设计参数,采用拉丁超立方方法确定驾驶室和货箱的部分参数对整车气动特性影响较大,优化后驾驶室和货箱使阻力系数分别下降21.90%和12.25%[4]。姜佳男对比在驾驶室与货箱的间隙分别添加三种间隙挡板的减阻效果,其中全间隔挡板与导流罩共同作用可以降低气动阻力,单独使用却会增大气动阻力[5]。刘畅等对载货汽车模型(ground transportation system,GTS)进行流体动力学计算(computational fluid dynamics,CFD),模拟了气流流经驾驶室与货箱之间时不同长度的间隙产生的流场形态分布,得到了风阻系数的变化规律[6]。美国南加州大学利用GTS模型和风洞试验研究了侧风状态下不同间隙分隔板的减阻效果:当横摆角较小时,间隙分隔板对风阻系数的影响较小;但1/3间隙长度的短分隔板对减阻有较好的效果;随着横摆角的增大到10°时,间隙隔板会使风阻系数下降明显,最大达到16%[7]。R.M.Wood和S.X.S.Bauer等在货箱前部添加5~7个相同短板可以降低相邻的隔板和货箱前部的气流压力,使得最大汽车气动阻力下降率可达20%[8]。

现阶段,国内重型卡车多关注导流罩和侧裙板的影响,而对驾驶室与货箱之间的间隙及间隙内附加装置研究较少[9-10]。本文通过研究各横摆角下驾驶室与货箱的间隙等处气动性能的变化,提出添加横向和纵向隔板作为减阻导流装置提升空气动力学性能的方案,并通过风洞试验和CFD计算对比,进一步揭示流场结构变化的原理。

1 风洞试验

1.1 实验装置

试验设备采用湖南大学风洞工程试验中心HD-2双列单回流闭式边界层风洞,气动轮廓全长53 m、宽18 m,最大风速58 m/s,气流偏角和紊流度分别小于0.5°和0.2%,可以保证流场速度的均匀性和降低风洞壁对试验结果的影响。

遵循几何相似准则,对照厂家的CATIA(computer aided three-dimensional interactive application,CATIA)数值模型制作材料为410不饱和树脂代木的卡车试验模型。模型比例为1∶7.5,通过CAD(computer aided design,CAD)数模的数控加工/中心加工而成,如图1所示,长×宽×高=2 165 mm×327 mm×509 mm,迎风面积为0.166 m2,风洞阻塞比2.2%,小于5%,可忽略阻塞效应[11]。实验过程中模型采用地板支撑式,被固定在风洞转盘上。试验风速v=25 m/s,空气动力黏度μ=15.89×10-6kg/m·s;ρ为流体密度,kg/m3;车高为h,m;试验过程雷诺数Re=ρvh/μ=1.7×106,大于美国风洞试验标准建议的最小值7×105,表明试验数据基本不再受雷诺数的影响,满足试验要求。

1.2 六分量测量数据

模型四个轮胎底部有Φ22的小孔与转盘上的四个偏心盘的螺栓相连来固定,天平及支撑系统都在风洞试验段下方。图2为六分量应变式汽车专用天平,测量气动力和气动力矩的量程:阻力、侧向力和升力分别为Fx∈(0,2000) N、Fy∈(0,1000) N、Fz∈(0,1000) N,横摆力矩、侧倾力矩和俯仰力矩分别为Mx∈(0,200) N·m、My∈(0,100) N·m、Mz∈(0,100) N·m,准确度均为0.05,精确度介于0.1~0.3之间。

图2 气动力天平

气动力系数C可以表示为[12]:

其中F为作用汽车上的气动力,N;A为汽车投影到垂直流动方向面的面积,m2。

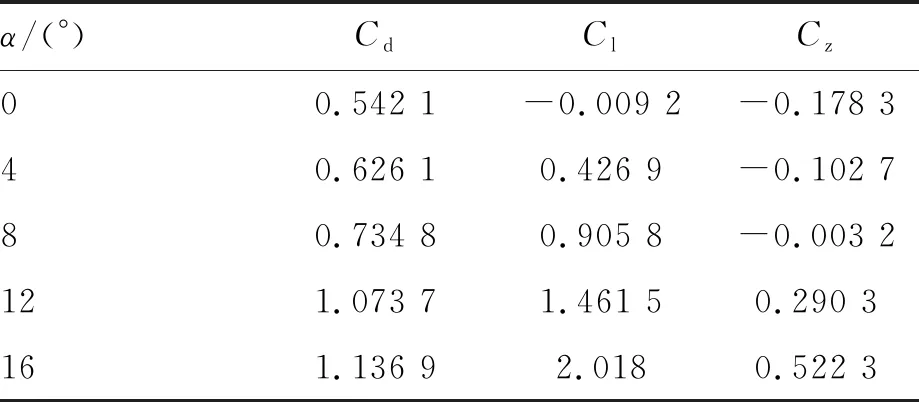

不同横摆角和风速情况下的风洞试验结果如表1和表2所示,Cd、Cl、Cz分别表示风阻系数、侧向力系数和升力系数。从表1可以看出当风速达到20 m/s(8级风力)后,风速继续增大,风阻系数的波动逐渐变小,试验结果进入自准区,风阻系数为0.541(从20 m/s开始取数并求其平均数),升力系数为-0.174 8,侧向力系数为-0.005 6。从表2可以看出随着横摆角的递增,气动风阻系数随之增大。当横摆角由8°增加到12°时,风阻系数随横摆角的增幅最为明显,从0.734 8增至1.073 7,增长率为46%。另外,随着横摆角的增加,侧向力系数不断增大,这会影响转向特性和稳定性。

表1 横摆角为0°时不同风速下的气动力系数

表2 风速为25 m/s时不同横摆角的试验结果

2 重型卡车CFD计算

2.1 重型卡车模型

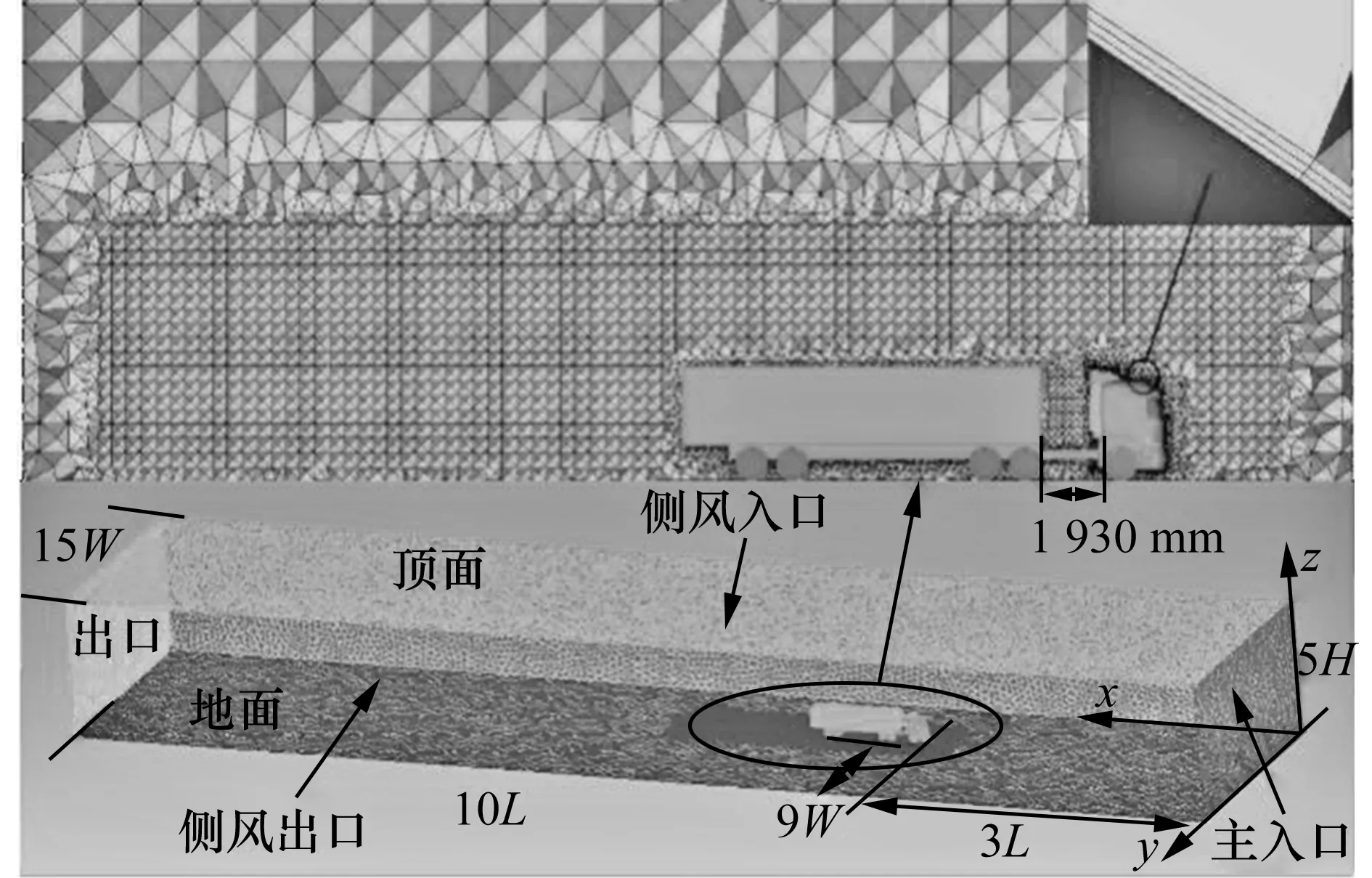

为了获得较为精确的仿真结果,1∶1数值模型中保留后视镜、轮胎、导流罩等尺寸较大的部件,忽略把手等细节,数值模型尺寸为L×W×H=16 237 mm×2 450 mm×3 814 mm,驾驶室与货舱间隔1 930 mm,其中L、W、H为车长、宽、高。而卡车外流场计算域为10L×15W×5H,保证卡车外流场有充分的流动空间模拟流场变化,其中车前距离3L,车后距离6L,车左侧距离5W,车右侧距离9W。计算域坐标系以车头至车尾方向为X轴正方向,驾驶员至副驾驶员方向为Y轴正方向,地面至车顶方向为Z轴正方向,如图3所示,采用OCTREE法得到计算域非结构四面体网格,车身表面附面层为6层棱柱网格。计算附面层厚度为[12]:

图3 重型卡车周围网格及边界层

2.2 湍流模型及边界条件

湍流模型采用Realizable k-ε,与Standard k-ε模型相比,前者计算成本低、稳定性高,且两者计算风阻系数分别为0.530 3和0.581,前者与试验结果0.542 1更为接近。

卡车在车道行驶中遇到的自然侧风速v为矢量,可以用车速vx与侧向风速vy分解,即:vx=vcosα,vy=vsinα,α为横摆角(自然侧风速与车速的夹角)。因此,计算域的主入口速度设为车速vx,左壁面速度设为侧向风速vy,出口压力为自然条件。

为了减少网格数量波动对计算结果的影响,选择车速90 km/h(25 m/s)和无侧风的条件下,对比四种网格数量的仿真结果(如表3所示)。从仿真结果可以看出随着网格数量增加,卡车所受阻力、侧力和升力系数逐渐趋于稳定,因此采用最后一种网格数量进行数值计算,确保计算域网格无关性。

表3 四种网格数量的气动力系数

2.3 数值模型验证

图4为风速25 m/s时比例模型风洞试验结果与CFD仿真结果对应关系。可以看出风阻系数、侧向力系数以及升力系数均随横摆角的增加而增大,其中风阻系数的计算结果与试验结果的误差在1.09%~5.96%之间,侧向力系数误差处于4.2%~9%之间。升力系数误差略大,并且出现了负的升力系数。不过CFD数值模拟结果与试验结果呈现的趋势相同,两者误差仍在可接受的范围内。因此,CFD数值模型具有较高的可信度。

图4 风速25 m/s原车比例模型实验结果与仿真结果对比

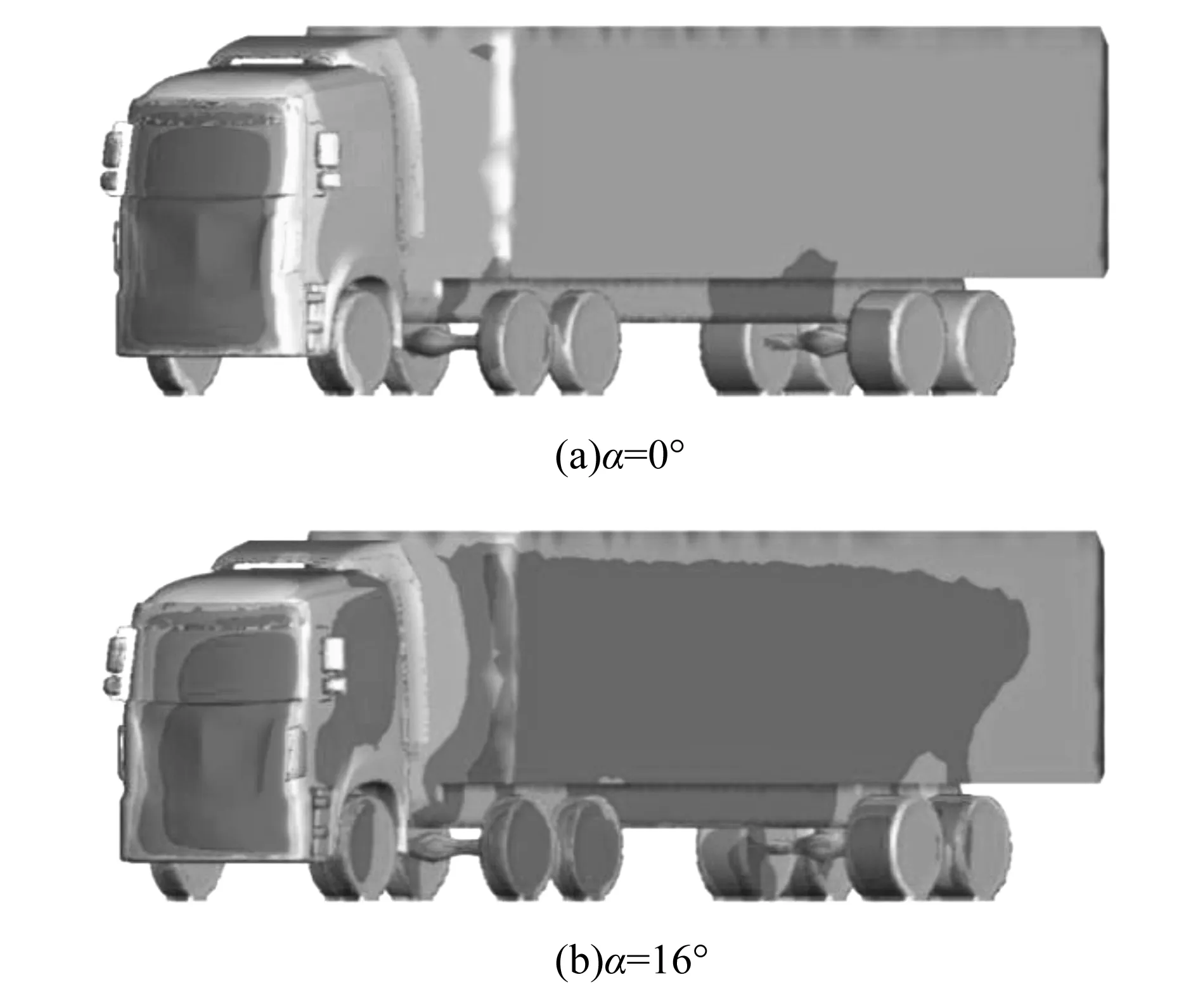

图5为横摆角0°和16°时的卡车车身表面压力分布。当车辆横摆角为0°,无侧向风,驾驶室前部承受主要压力,车身侧面压力几乎为零,这体现了图4中横摆角为0时,风阻系数为0.530 3,侧向力系数为-0.004 2和升力系数为-0.056 7。当车辆横摆角为16°时,卡车速度方向与自然风速方向的夹角较大,侧向风速作用在卡车左侧表面,使得卡车侧面压力增大,作用在驾驶室的压力分布不均匀,正压区随横摆角移动。其原因在于侧向风速随横摆角增大,垂直于自然风速的卡车受力作用面积增大。此时,车速vx和侧向风速vy因横摆角而产生减小和增大的变化,改变作用于卡车的受力状态,影响卡车行驶稳定性以及转向特性。

图5 横摆角为0°和16°卡车车身表面压力分布

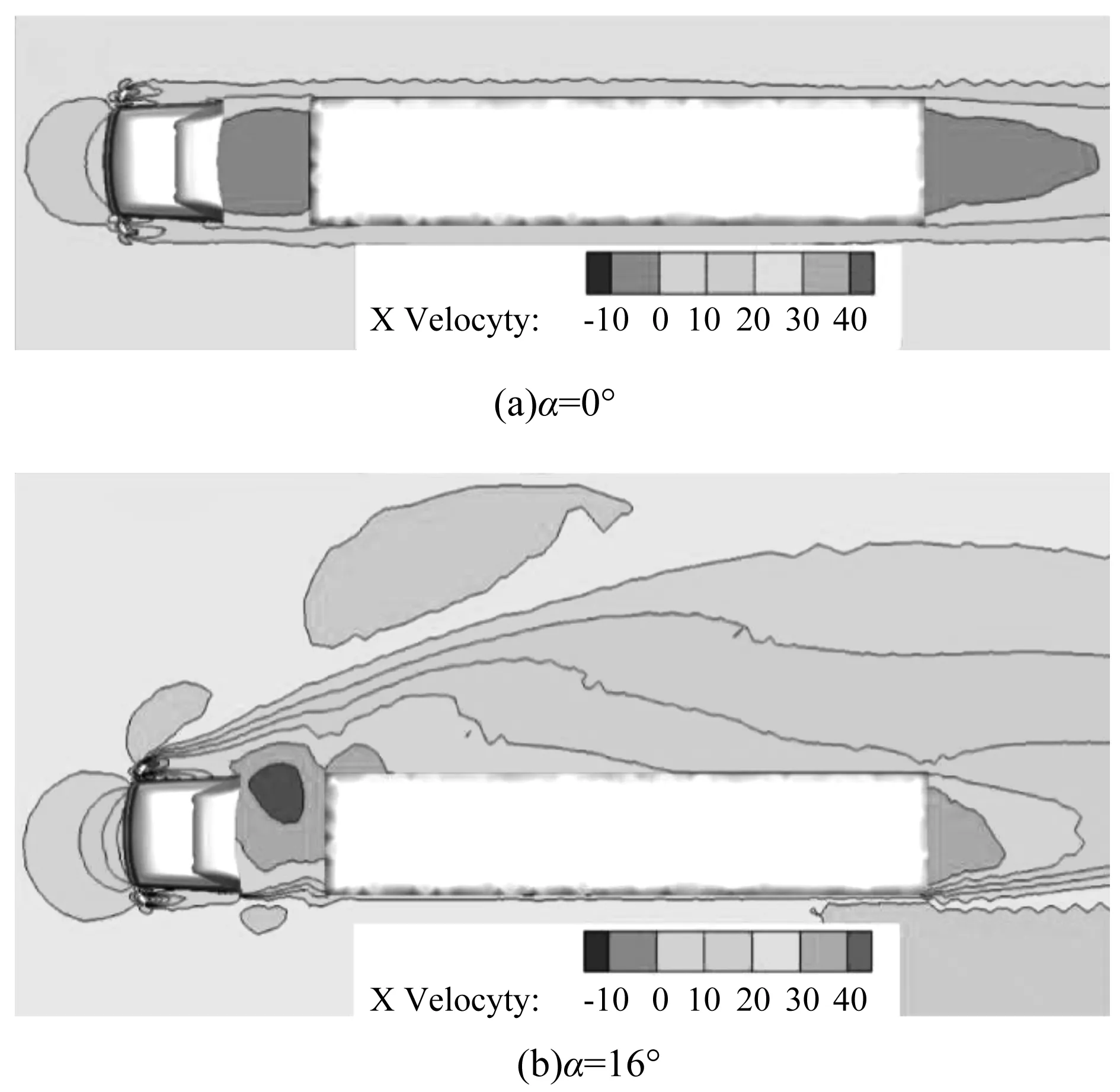

图6为计算域Z=2 m截面处(如图3所示)的速度分布,且图中保留卡车车身形状。由图6可知,车身右侧形成的流场速度方向与车辆的夹角与横摆角相当,即有横摆角的车身流场速度呈现非对称性,而是随横摆角增加愈发分离。此外,随横摆角的增加,右侧后视镜与驾驶室之间的距离在自然流速垂直面上的投影距离减小,自然流速受到右后视镜的干扰,增大了右后视镜后方的尾涡;而沿自然流速方向,左后视镜的后部空间被更大面积的驾驶室遮挡,气流无法得到充分的发展而导致该处尾涡减小。

图6 计算域Z=2 m截面处的速度分布

图7对比横偏角0°与16°时计算域Z=2 m截面处的流场湍流动能分布。当横摆角为0°时,卡车只承受正向风速,流体被突出的后视镜阻碍向旁边快速流动,而后视镜后方流体被后视镜遮挡而流速较慢,两种速度的流体相遇后发展成一定程度湍流。因此,观察到后视镜后方区域内明显的湍流动能。当横摆角为16°时,卡车周围流场湍流动能比横摆角0°时明显大许多。这是因为随着横摆角的增大,驾驶室阻碍空气流动的正对面积增加,空气速度场朝背风侧移动,侧风将驾驶室和货箱的间隙处滞留区的流体拖曳至背风侧,与流过驾驶室右侧流体结合产生了大尺度涡流。

3 添加横向隔板和纵向隔板后气动性能对比

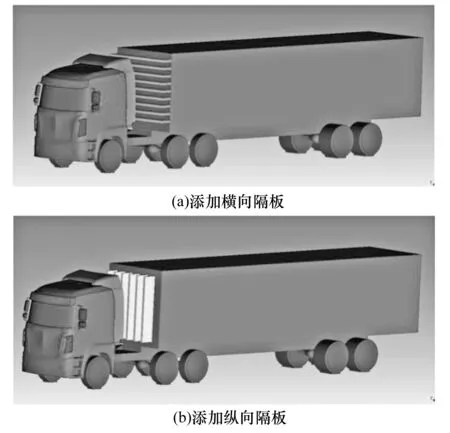

为了减小空气滞留在驾驶室与货箱的间隙内,本文提出在该区域添加横向或纵向隔板作为减阻导流装置,如图8所示。由于货箱高度大于宽度,故在货箱前可选择安装8~11个横向或5~8纵向隔板,隔板长度为2 200~2 600 mm,宽度为400~500 mm,厚度为75 mm。以不增加气动阻力为原则进行筛选,横向隔板长×宽×厚=2 450 mm×400 mm×75 mm,数量9个,相邻间距为330 mm;纵向隔板长×宽×厚=2 200 mm×450 mm×75 mm,间距为300 mm。

图8 添加横向和纵向隔板侧向导流装置模型

表4分别为添加横向和纵向隔板装置后计算结果,其中,ΔCd、ΔCl、ΔCz是相较于原车无导流装置的各系数变化率。从表4可知,随着横摆角增加,横向或纵向隔板会改变整车风阻系数。当横摆角12°时,横向隔板装置的减阻最大,达到25.7%,其原因是横摆角使得更多流体流过驾驶室与货箱的间隙,流体被横向隔板分割,并在相邻隔板空间内流动,改变了此处流体的相互联系和流动速度。然而,横向隔板对侧力和升力系数的作用不大,前者随横摆角的增加出现减小后增大的趋势;后者仅在横摆角4°时降低升力系数,其他横摆角下横向隔板起到负作用。加装纵向隔板产生风阻系数随横摆角的增加而增加,但相对于横向隔板的减阻效果略小,最大为21.2%,说明纵向隔板也能分割驾驶室与货箱的间隙内的流体,但纵向隔板增加了整车的侧风作用面积;另外,除在0°时纵向隔板装置可以降低侧向力和升力系数,其他横摆角下纵向隔板大部分起到轻微增加的效果。总体上附件装置对侧向力和升力的改变较小。

表4 添加横向隔板和纵向隔板装置后CFD计算结果

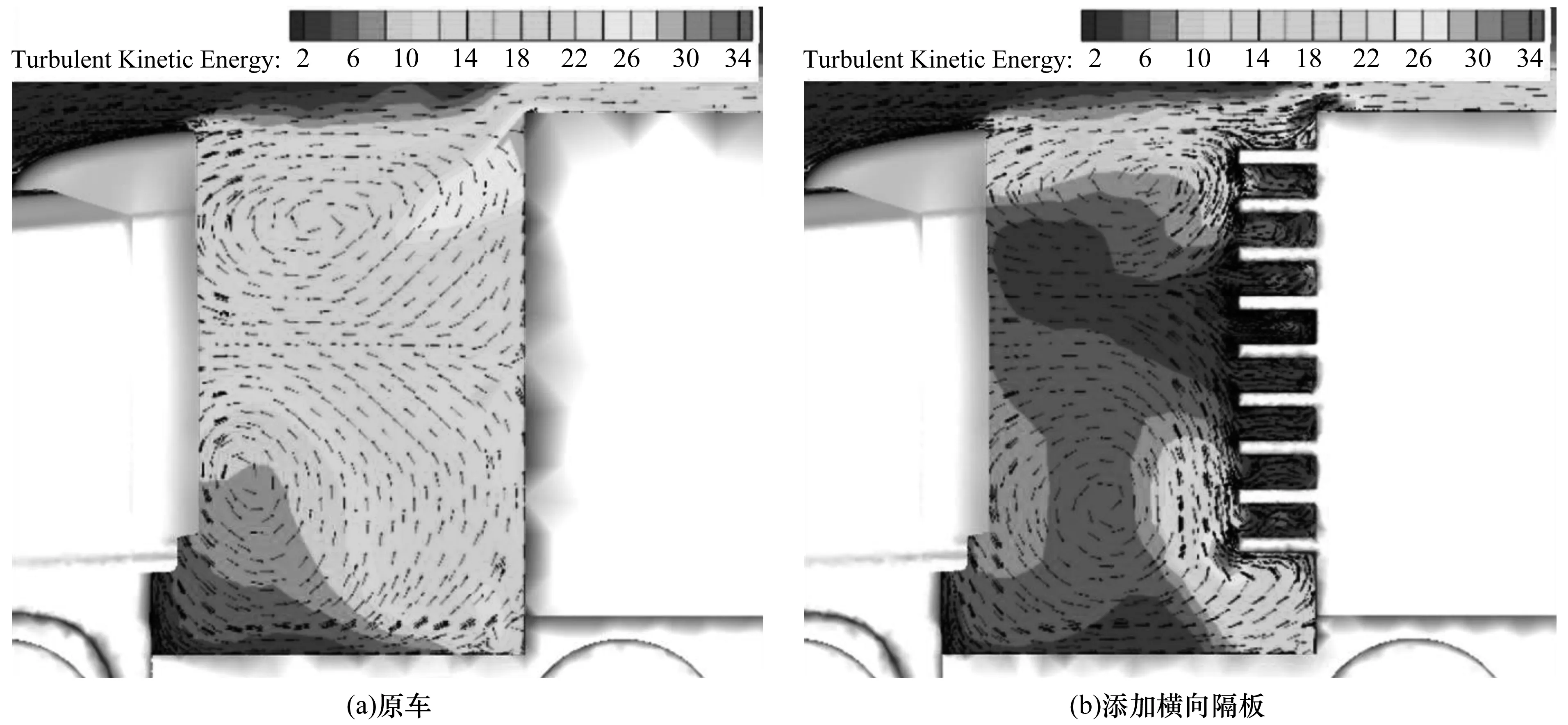

图9为横摆角12°时添加横向隔板前、后计算域Y=5.5W截面处的湍动能分布。由图9可知,原车驾驶室与货箱的间隙处出现的两个漩涡,位于Y=5.5W截面上、下方,原因是驾驶室上方流体在驾驶室和货箱的间隙处下沉,受货箱阻拦并改变方向向下流动,而Y=5.5W截面处下方流体受货箱下方影响向上流动,两股反向流体在中间位置相遇后向前流动,形成两个漩涡。由于卡车下方流动空间小,导致大部分流体呈螺旋形涡流上升至货箱边缘,融入车顶流体中并形成紊乱气流。这时聚集的流体相对于顶部流体的流速慢,出现较大湍动能的高压,剩余的下部漩涡经车底部流走。添加横向隔板后,流动的部分气流被横向隔板空间容纳,以分割包围的形式将大漩涡分割,涡流流动空间和流体减小,只形成小漩涡,弱化了Y=5.5W截面处上下涡流的相互联系和相互作用时耗散的能量。而且下部漩涡和底部气流的相互作用向上移动到高湍动能区域,梯度减小。不过由于气流对最下面隔板冲击,湍动能的最大值增加了,同时整个驾驶室与货箱的间隙湍动能梯度下降。

图9 横摆角α=12°时计算域Y=5.5W截面处湍动能分布

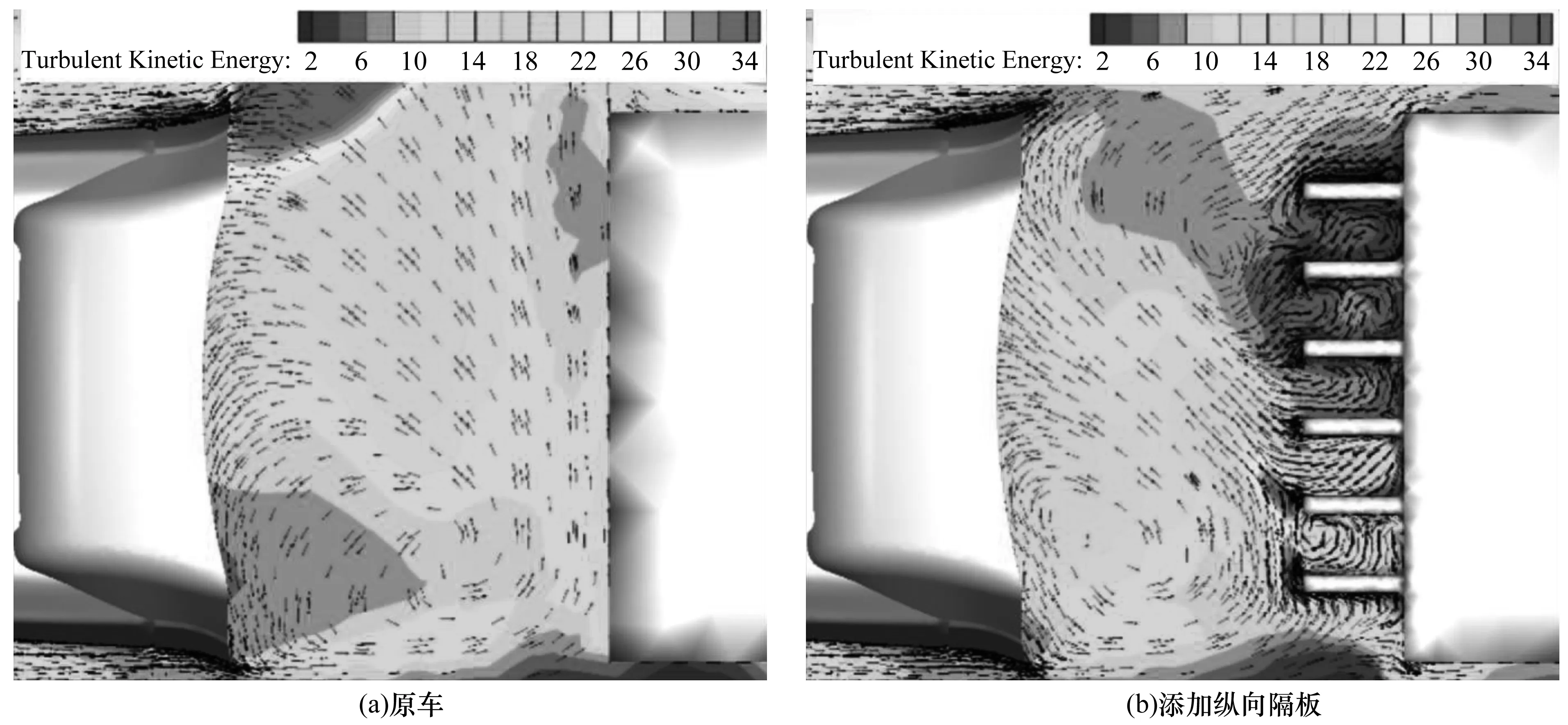

图10为横摆角12°时添加纵向隔板前、后截面Z=2 m处湍动能分布。从图10可以看出,漩涡从驾驶室与货箱的左侧部分开始,由小变大,其原因是侧向气流受货箱前端面阻碍作用,改变流动方向,又遇到卡车右侧流体影响,产生中部流速较慢的回流区,增加了能量耗散。而驾驶室与货箱的间隙产生负压区则是因为涡流汇入右侧背风侧的拖拽涡里,使该处流速较快导致,负压区与驾驶室前部的高压区形成压差阻力。图10(b)中添加纵向隔板后气流被分别切断,气流在纵向隔板处的速度要远远大于周围气体的流速,气流流速明显加快,回流减弱。因此在相邻的隔板和集装箱前部产生了较低的压力,这种压力比原车的压力小。原车在右侧为高湍动能区域,添加纵向隔板后右侧区域湍动能显著变小。同时,气流对隔板的压力垂直于车辆的纵向轴,这些压力大小相等,方向相反,相互抵消,隔板对侧向力影响较小。

图10 横摆角α=12°时计算域Z=2 m截面处湍动能分布

4 添加横向隔板和纵向隔板装置后风洞试验

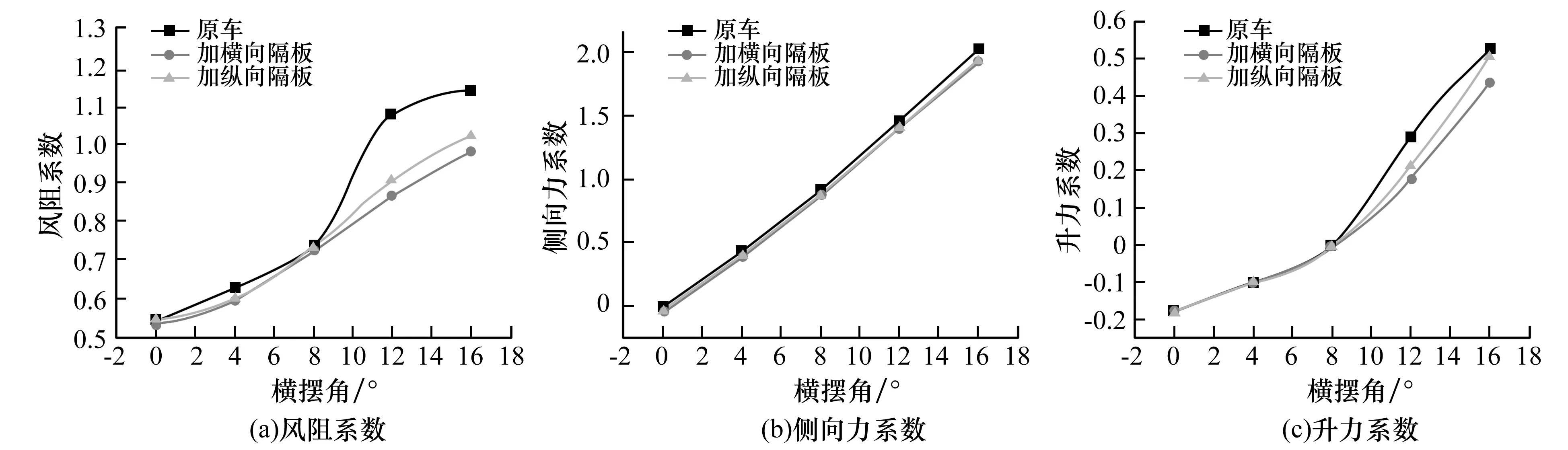

为了验证上述数值模拟结果,在风洞中进行了2组不同的试验:添加横向隔板或纵向隔板,隔板的材料也为410不饱和树脂代木,隔板尺寸采用1∶7.5的比例制作,用螺钉将横向隔板和纵向隔板分别固定到货箱前部,在连接处粘贴透明胶带以保证密封性和连接处的平滑。加装隔板后的卡车模型试验条件与原车模型试验条件相同。试验结果如图11所示,与原车模型相比,在横摆角较小时加装横向或纵向隔板的卡车模型对卡车气动风阻系数的作用很小,但横摆角超过8°后,风阻系数都会明显减小,横摆角为12度时减阻效果最大,分别达到19.6%和15.9%。添加隔板后,侧向力系数与原车模型的系数基本相同,呈现轻微的下降趋势;升力系数在横摆角为0°、4°、8°时与原车没有差异,在12°和16°时均出现下降趋势。证明加装横向隔板与纵向隔板是可行的,在不影响安全性的状态下,又实现经济性的提高。

图11 添加横向和纵向隔板后的风洞试验结果对比

5 结 论

本文采用数值仿真和实验的方法研究了风速25 m/s时不同横摆角下卡车外流场的变化,并基于结果提出了两种降低风阻系数的导流装置,探索添加导流装置后对卡车气动特性的影响。得到如下结论:

1)经过CFD仿真结果和卡车比例模型风洞试验对比,采用Realizable k-ε模型计算气流对卡车的气动力与试验结果最接近。

2)侧向风速随横摆角增大,垂直于自然风速的卡车受力作用面积增大,引起侧风状态下重型卡车的风阻系数、侧向力系数、升力系数均随横摆角的增大而增大,并且远大于无侧风状态下的对应的分量,说明了侧向风速对长期跨区域高速行驶的重型卡车有重要的影响作用。

3)为降低侧风将驾驶室和货箱的间隙处滞留区的流体拖曳至背风侧而产生大尺度涡流,本文提出在货箱前部添加横向或纵向隔板作为减阻导流装置。添加横向或纵向隔板后切断了驾驶室与货箱的间隙内流体的连续性,均能降低侧风状态下卡车的风阻系数,降低的最大值分别为19.6%和15.9%,但两种结构对侧向力系数和升力系数的影响很小,说明两种减阻结构在提升燃油经济性的同时,也保证了行车安全性,并且成本低廉。