基于流固耦合的水冷排气管结构强度仿真分析

金玉山,王先锋,王新权

(上海船用柴油机研究所,上海 201108)

0 引 言

高速大功率柴油机因应用范围的特殊性和使用条件的限制,其设计制造的技术难度极大。对于特殊用途高速艇而言,其在设计方面有一个很重要的要求,即隐身性,为降低被发现的概率,要尽可能地减少其排气噪声和红外辐射[1];同时,因人员需在密闭的舱室内工作,对柴油机的热辐射有严格的限制。柴油机的热辐射主要来自增压系统(尤其是排气管),当前传统的带隔热包覆的排气管已无法满足对柴油机,尤其是对大功率密度柴油机热辐射的控制要求,需采取其他措施控制排气管的热辐射。本文采用基于水冷却方式的排气管结构设计,通过仿真分析验证该水冷排气管设计的合理性,为水冷排气管的结构优化和可靠性设计提供参考。

1 水冷排气管结构设计

1.1 水冷技术分析

降低柴油机排气管表面温度主要有隔热包覆、采用2 层水冷壁和采用3 层水冷壁等3 种方式,其中隔热包覆是最简单的一种方式,但易变形、脆化,拆装之后需更换,且不合格的隔热产品可能含有石棉、汞等重金属有害物质。采用隔热包覆方式之后排气温度仍很高,导致排气管承受较大的热应力[2]。

水冷式排气管的原理是通过在原型管路上布置1 层水套达到降低表面温度的目的。后续演变出3 层水冷壁排气管,在结构形式和热量管理方面进行了优化。增压柴油机的燃气从排气管流入增压器,推动增压器做功,2 层水冷结构可实现表面低热辐射,内管为高温排气,外管为低温冷却水,通过铸铁排气管直接换热,冷却水会带走很多排气能量,因此当排气到达增压器时,推动增压器的效率下降,导致柴油机的效率下降;3 层水冷壁排气管在2 层水冷壁结构的基础上增加了中间层,间隙层内为气体,而气体的换热系数显著低于铸铁排气管,减少了排气到冷却水的散热,更多排气能量到达增压器,推动增压器叶轮旋转做功,使增压器的效率升高,柴油机的经济性增强,但该排气管内的流道结构更为复杂,冷热变化的工作环境给排气管的结构强度带来了一定的挑战。MTU公司经过多年的开发验证,在MTU396 和4000 特殊用途柴油机上采用了水冷、气隙隔热3 层排气管的设计方案,而我国暂未开展过此类排气管的设计研究工作。上海船用柴油机研究所结合高速机的开发,对3 层水冷壁排气管进行了研究。

1.2 单缸机水冷排气管

考虑到目前尚未掌握该水冷排气管技术,直接设计船用多缸柴油机水冷排气管的成本和试验风险较高,首先试制单缸柴油机3层水冷排气管试验件。本文主要对该试验件进行仿真分析。水冷排气管流固热耦合示意图见图1。排气管左端用法兰盖闷住,右端与出口连接管连接。内部分为冷却水外层、中间气隙层和中央高温排气层等3 层。中央高温排气层由2 段内衬管组成,采用螺栓固定在排气管上,中间设计热膨胀间隙为4 mm。单缸机缸盖与排气管的安装面上设置有排气和冷却水进口。柴油机排出的高温气体从缸盖流入排气管,通过内部通孔进入内衬,与进入中间气隙层并从间隙流出的少量排气汇合,从连接管排出;从柴油机缸盖来的高温淡水经排气管上的冷却水进口进入外层,冷却外壁面并从出口流出,降低排气管外表面的温度,从而减少外辐射。水冷排气管采用6 个M12 螺栓固定在缸盖上。考虑采用3 层水冷壁结构之后,排气管的质量相比包覆隔热方案大幅增加,法兰盖和出口管上设置有滑动支架,满足承重需求。

图1 水冷排气管流固热耦合示意图

2 水冷排气管流固耦合建模和边界设置

目前对排气管的研究主要针对的是排气管内部流体的流动计算[3]。从水冷排气管的结构中可看出,计算域包括固体和流体,固体与流体在交界面上会产生热对流交换,流固耦合技术即可用于解决该问题。

通常情况下,流体与固体界面上的网格不同,彼此之间依靠约束方程连接在一起。采用网格映射技术允许求解流体与固体在网格不同情况下的耦合问题。将流体的节点映射到固体网格上,同时将固体网格节点映射到流体上[4]。本文在Workbench平台上采用流固热耦合分析方法完成整个计算任务。首先,对排气流道进行瞬态计算,取排气周期的整数倍进行时间平均,获取与排气管接触的壁面循环平均表面温度和换热系数。其次,将排气热边界映射到冷却水流道,对冷却水流道和排气管固体结构进行稳态计算,开展共轭传热分析。最后,将排气管固体温度边界、冷却水压力边界和排气压力边界映射到结构静力学计算模型中,施加重力、支撑和固定约束进行应力和应变计算。

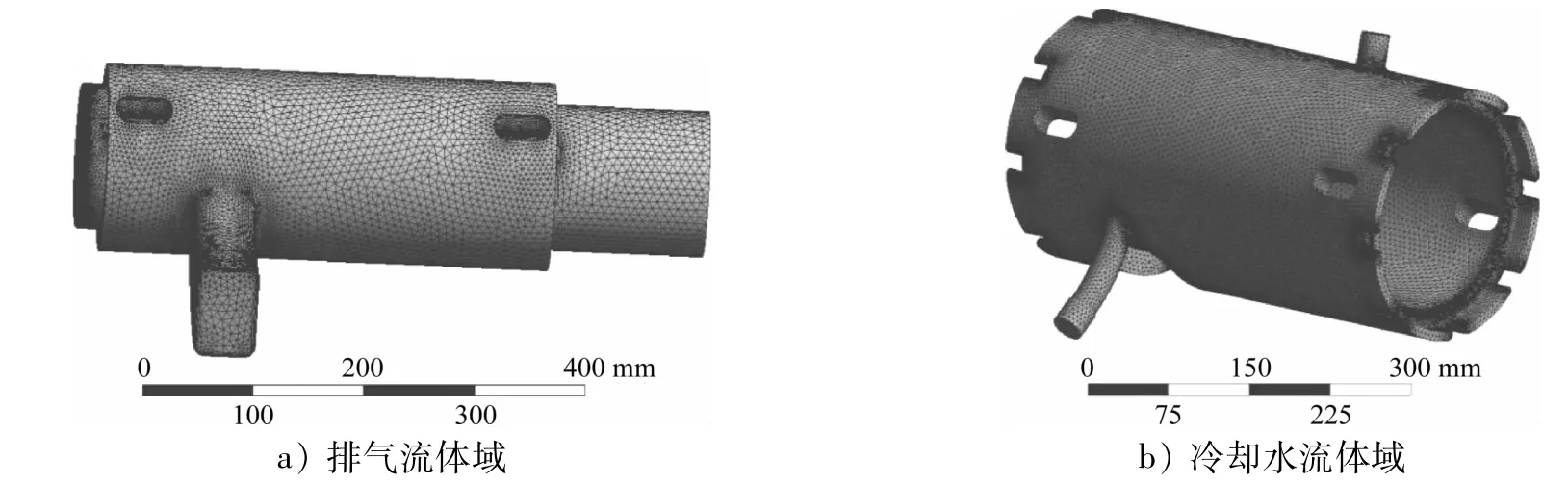

2.1 流体网格划分

高温排气通过入口进入排气管内部,沿排气管和中间气隙流动,并从出口排出。水冷排气管安装在缸盖上,冷却水出口竖直向上,便于将腔内气体和冷却水带入的气体排空。取内部排气和冷却水流体域进行分析,采用Fluent meshing划分以六面体为核心的流场网格,设置5 层流动边界层,见图2。

图2 排气和冷却水流体域CFD网格

2.2 排气和冷却水边界

单缸机排气管采用与整机边界近似的排气和冷却水流动边界。排气流体工质采用理想气体,湍流模型为RANS中的RNG κ-ε模型,入口采用单缸机在额定工况下随时间变化的质量流量和温度曲线,出口采用压力出口。排气管内部排气与其壁面之间存在对流换热,壁面设置为无滑移壁面条件,热边界设置为对流边界条件。采用液体水作为冷却流动介质,采用质量流量进口和压力出口。质量进口流量为4.5 m3/h,进水温度为75 ℃,进水压力为0.39 MPa。由于存在流固耦合,流体与固体之间发生热量传递,接触面生成的interface设置为Coupled wall,只传热不传质。压力与速度之间的耦合算法采用Coupling。

2.3 结构网格划分

水冷排气管与缸盖采用6 ×M12 螺栓连接,仿真计算中将螺栓连接简化为螺栓孔圆周绑定约束。单缸机水冷排气管安装示意图见图3。水冷排气管装配件为实体,采用连续体网格单元进行分析,采用四面体单元格类型进行统一的网格划分。水冷排气管装配件有限元网格模型见图4。

图3 单缸机水冷排气管安装示意图

图4 水冷排气管装配件有限元网格模型

2.4 排气管材料和边界设置

与冷却水接触的排气管选用铸造工艺良好的材料QT400,接触内部高温排气的内衬管、出口连接法兰和法兰盖选用耐热铸铁QTRSi4M0,弹性模量设置为1.7 ×105MPa。排气管在工作过程中受到的载荷有温度载荷、重力载荷、排气压力和冷却水压力。除了重力载荷,其他载荷均通过上述计算结果导入。为便于计算,对缸盖螺栓固定约束进行简化,将螺栓内孔面定义为圆柱面约束,将螺栓孔的轴向自由度定义为自由状态,将与缸盖的安装接触面定义为无摩擦壁面约束轴向位移。排气管的法兰盖和出口管均采用无滑移支撑。

3 仿真计算结果分析

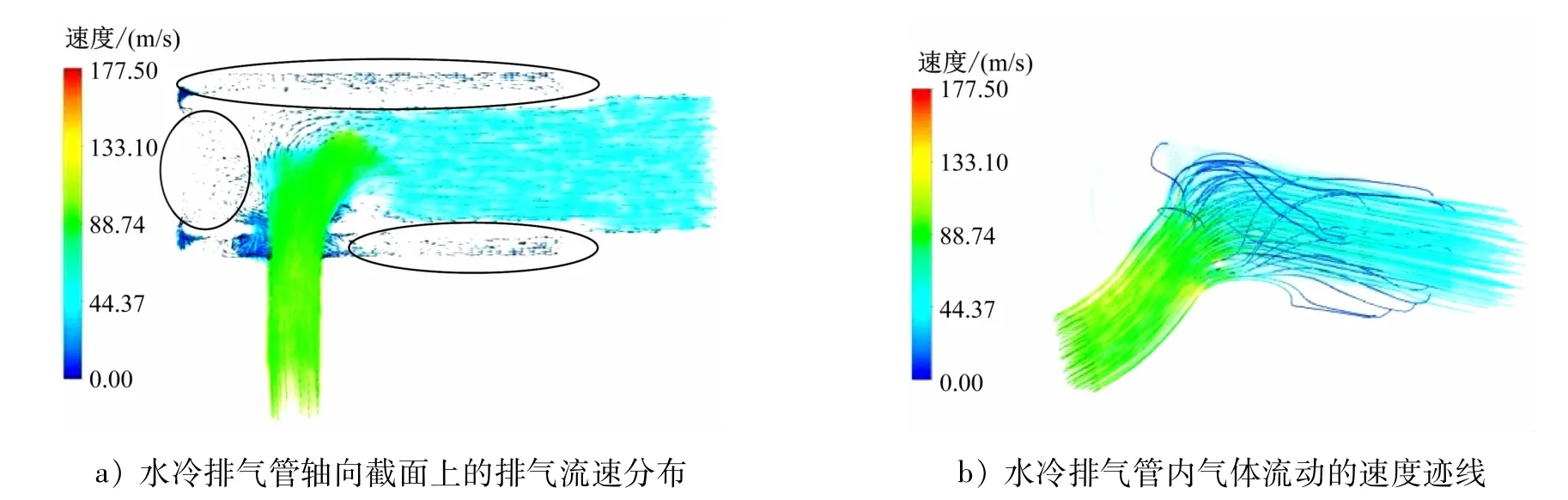

3.1 排气流动仿真分析

3 层水冷排气管的设计要点是中间的气隙层,重点检查计算结果中气隙层内流体的流动状态。图5 为水冷排气管内气体流动的速度矢量图和流动迹线。从图5 中可看出,排气从歧管进入排气管之后,流速很高,在拐弯处最高可达177 m/s。由于气流在左端被法兰盖板挡住,端部区域内的气流很少,流速很慢,见图5a中的圆圈区域。气流进入气隙层内部之后,由于气隙层间隙很小,气流被堵塞,流速很慢,见图5a 中的椭圆区域。从图5b 中可看出,气隙层内气流的流速很慢,流量很小。该气隙层内充满气体之后,气体流动缓慢,形成较为恒定的气隙层。从传热理论的角度分析,相比高温排气与冷却水通过管壁直接换热,气体的传热系数远小于液体,因此气隙层内排气向外层冷却水的传热系数大幅减小,可有效降低对外辐射热量。排气管向外的传热系数减小,下游增压器对排气的能量回收增加,排气能量的利用率提高,柴油机的经济性增强。

图5 水冷排气管内排气流速分布和速度迹线

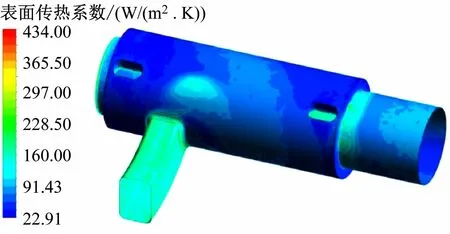

仿真计算中,换热系数采用排气周期整数倍的时间平均值,排气管壁面换热系数见图6,设置输出换热系数和坐标系的脉谱,可将其作为下一步换热计算的输入条件。从图6 中可看出,歧管位置和气流旋转路径上排气流速较快的区域,换热系数也较大。

图6 排气管内壁面传热系数分布云图

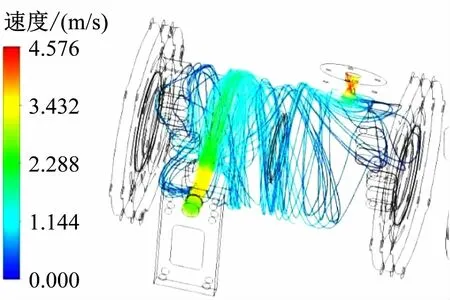

3.2 冷却水流动换热仿真分析

冷却水进入环形外层水腔之后,在初始速度和重力的作用下会螺旋前进,到达出口之后流出。当设计不合理时:若初始流速过慢而水腔过大,冷却水不能旋转,排出困难,在内部形成流动死区,从而使换热能力下降,产成局部高温;若初始流速过快而进出口之间的距离过近,冷却水可能直接从出口排出,内部生成较多气泡区域,形成穴蚀,并影响换热,产生局部高温。图7 为冷却水在排气管内的流动迹线,冷却水在外层环形腔室内充分旋转,最高流速为4.5 m/s,最后从冷却出口流出。

图7 冷却水在排气管内的流动迹线

高温排气对排气管加热,液态水使排气管冷却,二者之间进行共轭传热。在设置换热系数时,将排气的循环平均温度和循环平均换热系数映射到模型中,液态水的温度和换热系数会根据流动状态自动计算,无需额外设置。图8 为水冷却排气管温度云图。从排气管温度计算结果中可看出,非水冷的排气出口管在高温排气加热情况下达到热平衡温度482.85 ℃。水冷排气管内部的2 段衬管与排气直接接触,温度也达到482.85 ℃。从内部排气层到中间间隙层,排气管壁面温度从482.85 ℃降到211.09 ℃,至水冷后的外壁面温度仅75.22 ℃,表明冷却换热效果良好,小于80 ℃的设计要求。但是,由于歧管下半区域未设计冷却水腔,固体温度很高,存在较大的温度梯度;法兰盖中心温度也较高,同样存在一定的温度梯度,见图8 中的椭圆区域。

图8 水冷却排气管(轴向剖视)温度云图

3.3 结构应力仿真分析

无论是排气还是冷却水,压力载荷对材料的应力和应变的影响都很小,本文不再展开分析。计算采用单个载荷同时加载,得到包括重力和温度载荷施加后的最终应力和应变计算结果见图9。

图9 水冷排气管应变和应力计算结果

从应变计算结果中可看出,进气歧管存在较大的温度梯度,具有较大的受热膨胀力,这是产生应变的主要作用力。由于固定了排气管与缸盖安装面,排气管在此约束作用下所受的力,超过向下的排气管重力,产生向上翘曲的趋势,最大应变幅值为0.8 mm。同样产生受热膨胀作用的还有2 段排气内衬管,受热膨胀之后间隙缩小1.456 mm。2 段内衬管的设计间隙需大于热膨胀量、2 个零件的加工公差和安装误差之和(3.456 mm),表明4 mm的设计间隙合理。由内部冷却水和排气压力产生的应变很小,不再作重点分析。

选用GB/T 9437—2009《耐热铸铁件》中的QTRSi4Mo.材料,其在室温时的最小抗拉强度为520 MPa,在700 ℃时的抗拉强度减小为101 MPa。从计算结果中可看出,由于采用了水冷技术,降低了排气管表面温度,大部分区域的内部应力都很小,有利于延长排气管的使用寿命。通过对计算结果进行分析可知,高温排气衬管、法兰盖和出口管零件上的最大应力为94.2 MPa,出现在法兰盖板上,这是法兰盖中心温度较高而周边温度较低,存在一定的温度梯度引起的,但计算应力均小于材料许用应力110 MPa,较为安全。选用QT400-15材料的水冷排气管零件,最大应力出现在歧管法兰4 个螺栓附近,这主要是因为进气歧管存在很大的温度梯度,计算的最大应力为482 MPa,略高于材料许用应力400 MPa,需进一步进行结构优化。

4 结 语

本文结合3 层水冷壁排气管的研制,介绍船用柴油机上排气管的水冷技术,阐述单缸机水冷排气管的结构组成,着重分析流固热耦合仿真计算的过程和结果,主要得到以下结论:

1)在3 层水冷排气管设计中,中间可形成相对稳定的气隙层(见图5)。由于气体的传热系数远小于液体,能有效降低对外层冷却水的散热,从而提高增压器对排气的能量利用,提高柴油机的经济性。

2)设计的3 层水冷排气管的冷却效果满足低热辐射要求,其外表面温度基本小于80 ℃的设计要求,但进气歧管存在局部高温区域,需进一步对其进行结构优化。

3)水冷技术降低了排气管表面温度,大部分区域的计算应力很小。存在的薄弱区域为歧管法兰,原因是该位置存在很大的温度梯度,建议对其进行结构优化,增加其壁厚。