燃料泵柱塞油膜摩擦生热CFD 仿真分析

陈文杰 ,李永东 ,白长青

(1.西安交通大学机械结构强度与振动国家重点实验室 陕西省先进飞行器服役环境与控制重点实验室,陕西 西安,710049;2.中国船舶集团有限公司 第705 研究所,陕西 西安,710077)

0 引言

燃料泵是水下燃气涡轮机动力系统中燃料供应的重要装置,属于静缸式轴向柱塞泵,依靠柱塞在缸体中的往复运动,使密封工作容腔的容积发生变化,从而实现吸油和压油。柱塞副是燃料泵的关键摩擦副之一,柱塞油膜作为必要的润滑条件对其性能有很大影响。当燃料泵工作时,柱塞油膜温度的上升会导致油液黏性降低,从而改变油膜的压力分布,还可能引起柱塞与柱塞套直接接触磨损[1],油膜温度升高甚至还会引起摩擦面热变形,从而影响配合间隙,导致燃料泵泄漏、烧结及损坏等问题发生。因此,研究柱塞油膜的摩擦生热对燃料泵柱塞副的影响,以提高燃料泵综合性能具有重要意义。

目前对柱塞油膜的研究大多以仿真方法为主[2-4],通过求解雷诺方程得到油膜压力分布,而对柱塞油膜摩擦生热引起的温升研究较少。王智慧等[5]对柱塞油膜进行了研究,采用给定边界条件,先后求解雷诺方程和能量方程,得到温度分布后再修正油液黏度分布。訚耀保等[6]通过能量传递的方法计算油膜温度分布,重点分析了转速、工作压力及入口油温等因素对油膜温度的影响。Wieczorek 等[7]通过仿真程序CASPAR 对柱塞泵间隙流动进行了仿真,该仿真程序通过求解雷诺方程分析柱塞泵在特定工作状态下的动态特性。OLEMS[8]给出数学模型计算柱塞副的流动状况,通过求解能量方程获得油膜温度分布,并通过试验验证了模型。陈庆瑞[9]较为完整地提出了4 个油膜特性的测试方案。目前基于仿真方法的研究往往都是通过给定边界条件,研究油膜压力和温度的分布与变化,对于由两侧壁面相对运动导致油膜温度上升的研究较少。

在实际工况下,柱塞油膜的产热机制较为复杂。摩擦生热作为柱塞油膜的主要产热方式之一,其产生的热量难以准确测量。文中基于计算流体力学(computational fluid dynamics,CFD)软件对燃料泵柱塞油膜进行数值仿真分析,仿真柱塞油膜在不同工况下摩擦生热引起的温度上升。

1 柱塞油膜CFD 仿真建模

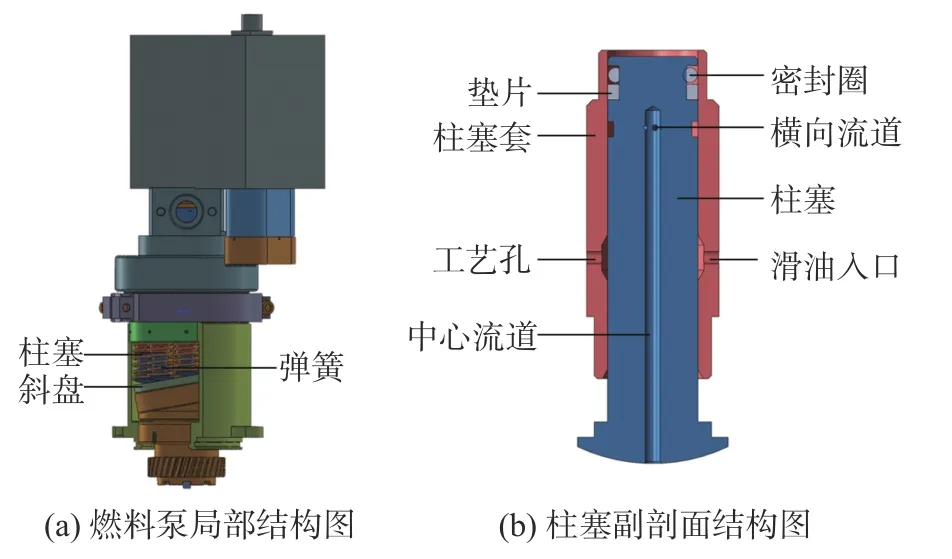

燃料泵工作时,斜盘跟随主轴转动并施加作用力将柱塞推入油缸,弹簧的回复力再将柱塞推出油缸,转动1 周即完成1 次吸压油过程。燃料泵局部结构和柱塞副结构如图1 所示。柱塞往复运动可分解为进入柱塞套的压油阶段和离开柱塞套的吸油阶段。压油阶段,柱塞受斜盘的作用力进入柱塞套,柱塞底部与斜盘接触紧密,此阶段柱塞中心流道处于闭合,润滑油从柱塞套入口和柱塞套底部进入间隙,油膜伸长;吸油阶段,柱塞受到弹簧作用力离开柱塞套,油膜油液从中心流道和柱塞套底部流走,油膜缩短。

图1 燃料泵局部结构和柱塞副结构示意图Fig.1 Local structure of a fuel pump and structure of a piston pair

1.1 油膜几何模型与网格划分

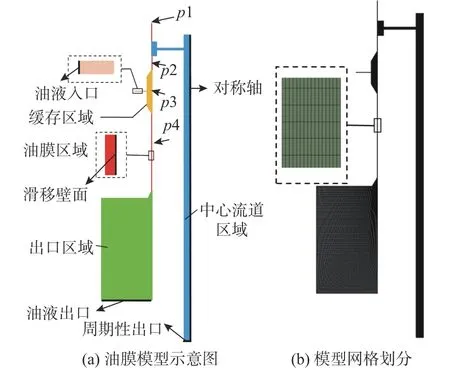

实际工况下,柱塞可能存在倾斜[2],导致油膜厚度不均,压力不同。文中建立的模型基于柱塞与柱塞套间无倾角的假设,即柱塞处于理想的工作姿态。图2 所示为油膜模型及划分的网格,根据实际柱塞副结构,将油膜模型划分为柱塞油膜区域、油液入口区域、油液缓存区域、出口扩大区域和中心流道区域5 个部分。扩大流场出口区域能更好地接近实际流场,因此在油膜二维模型出口位置进行延长,中心流道区域包括柱塞中心流道与横向流道内油液所在区域。模型边界设定如图2(a)所示,模型对称轴为旋转轴对称边界条件,入口边界为压力入口,出口边界分别为油膜底部压力出口和柱塞中心流道底部的周期性出口边界。当柱塞向上运动,即压油阶段,中心流道区域底部为壁面边界条件;当柱塞向下运动,即吸油阶段,中心流道区域底部为压力出口边界条件。此外,真实工况下油膜与柱塞直接接触的一侧处于周期往复运动,因此需要设定油膜该侧为滑移壁面边界条件,且运动速度与柱塞运动速度一致。由于仿真模型中油膜区域呈细长状,为便于监测油膜温度变化,沿油膜轴向分别在油膜顶部(位置随时间变化)以及距油膜底部28.63、16.495、7.135 mm 位置取4 个监测点p1~p4。

图2 柱塞油膜模型示意图Fig.2 The piston oil film model

1.2 柱塞运动方程

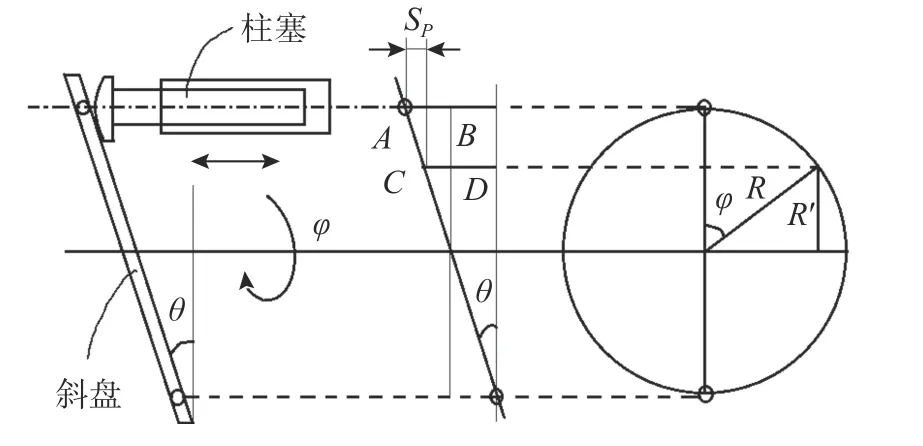

柱塞运动会导致油膜流场区域改变,需要建立柱塞运动模型才可以准确描述油膜区域变化规律。图3 为柱塞运动原理示意图[10],其中:R为柱塞轴线在缸体中的分布圆半径;θ为斜盘倾角;φ为某时刻斜盘转过相对于初始位置的角度,是关于时间的变量。

图3 柱塞运动原理图Fig.3 The principle of piston movement

基于柱塞运动原理,可得柱塞位移和运动方程

式中:Sp为柱塞位移量;v为柱塞运动速度;ω为主轴转动角速度。

由于油膜实际区域更新随柱塞运动而改变,故油膜顶部边界运动也满足上述公式。同时,油膜长度变化量为

式中,l0为油膜初始长度,即油膜最小长度。

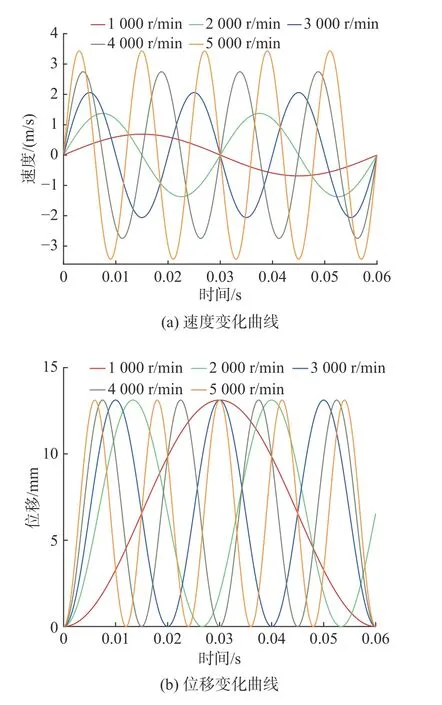

燃料泵工作时,柱塞轴心分布圆半径R与斜盘倾角 θ不会发生变化,所以主轴转速是唯一影响柱塞运动的参数。如图4 所示,柱塞运动速度随主轴转速增大而增大,随着运动周期减小,柱塞位移量不发生变化。

图4 柱塞运动速度与位移量随主轴转速变化曲线Fig.4 Curves of piston movement speed and displacement changing with rotational speed

1.3 网格更新方法

对于变化的流场区域可以使用动网格与滑移网格技术。动网格技术是用来实现流场边界随时间变化而自动更新网格的技术手段。滑移网格技术可以实现流场区域之间的相互运动,并通过交界面实现流体在2 个区域之间的流动,从而对网格整体区域施加运动。流场几何区域的变化规律可以通过用户自定义函数(user defined function,UDF)导入FLUENT 软件,在每个迭代步前自动完成网格的更新。

油膜实际更新区域与柱塞运动有关,通过UDF 编程,定义仿真模型区域的变化。油膜顶部流场边界设定为动网格边界,它随柱塞运动油膜区域周期性伸长而缩短;柱塞中心流道区域设定为滑移网格区域,该区域运动形式为周期往复运动,与柱塞运动一致。

2 柱塞油膜摩擦生热仿真

图5 为燃料泵柱塞油膜摩擦生热仿真流程图,主要包括以下步骤:1)建立柱塞运动方程和油液黏温关系,并通过UDF 编程将柱塞运动方程和黏温关系导入仿真软件;2)建立油膜几何模型,进行网格划分及网格无关性检验;3)对不同油膜出口压力、壁面温度以及转速条件进行油膜摩擦生热引起的温升仿真计算,得到相应结果。

图5 摩擦生热仿真分析方法流程图Fig.5 Flow chart of friction heat generation simulation analysis method

2.1 计算精度与网格无关性验证

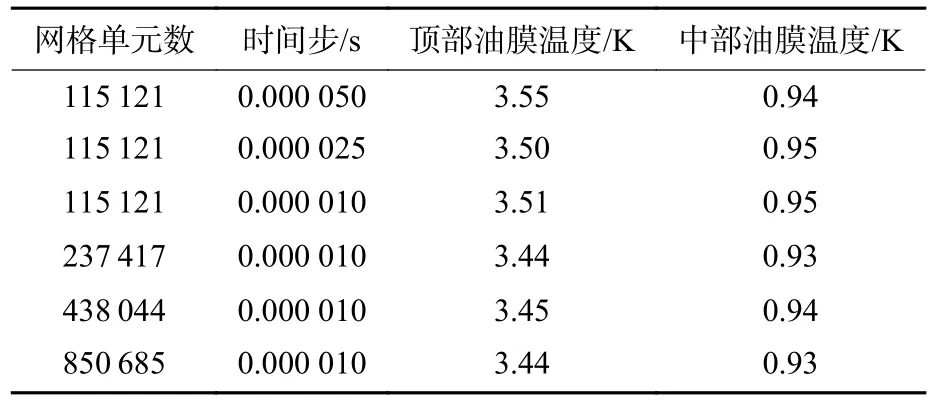

采用商用CFD 软件FLUENT 中的Laminar 模型、SIMPLE 算法以及2 阶精度格式进行计算。其中,连续性方程、动量方程和能量方程的标度残差均小于10-3,保证计算结果精度。网格划分在考虑精度与计算成本情况下,保证油膜厚度方向网格始终大于16 层,满足y+<1。通过油膜2 处位置的温度变化量验证网格无关性,其结果如表1 所示。加密网格和时间步的计算结果变化较小,认为网格具有独立性与收敛性,即模型计算结果不受网格影响,具有一定的可靠性。

表1 网格验证结果Table 1 The results of grid verification

2.2 柱塞油膜流动状态与黏温关系

柱塞运动速度对油液流动状态有直接影响,在仿真中需要选择合适的流动状态才能保证计算结果的准确性。因此,还需对油膜流动状态进行判断。文中仿真模型主要关注油膜区域。通过雷诺数可以判断油膜流动状态,即

式中:ρ为油液密度;η为动力黏度;v为流动速度;l为特征长度。

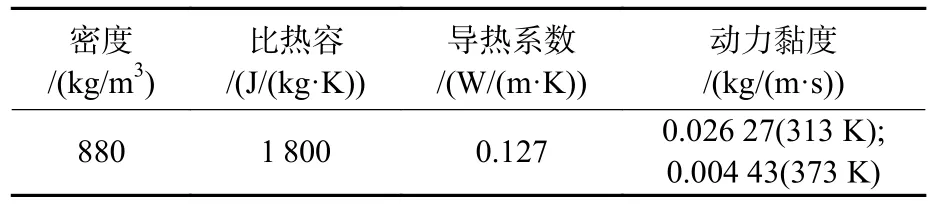

速度取临界转速5 000 r/min 下最大速度,动力黏度取温度为373 K 下油液黏度,特征长度为油膜厚度,计算得Remax=22,远小于临界雷诺数2 000,因此可认为油膜流动状态为层流。油液物性参数见表2。

表2 油液物性参数Table 2 The physical parameters of oil

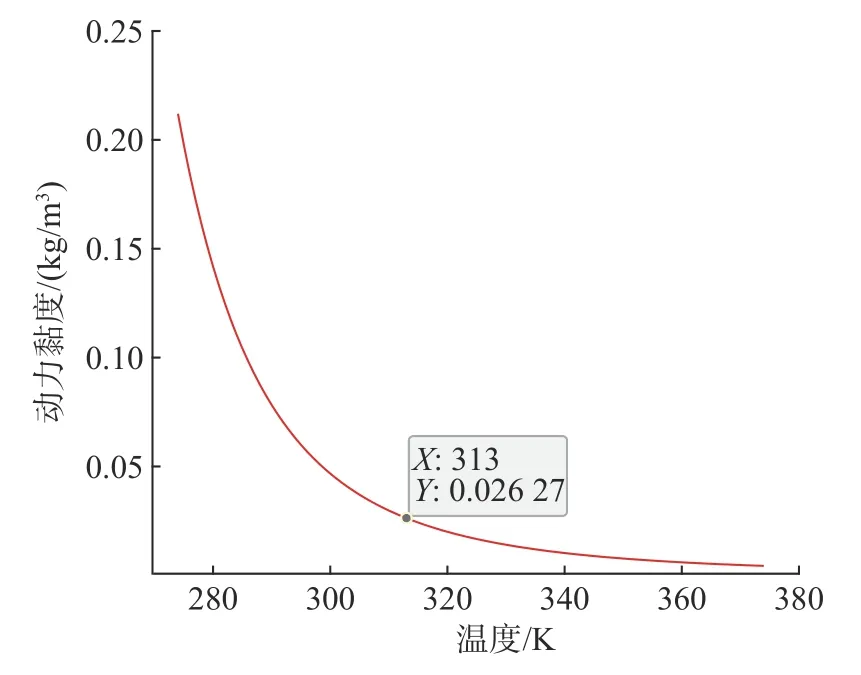

油膜摩擦生热和油液黏性有直接关系。黏度由分子间的相互作用力引起,温度升高,分子间距增大,黏度降低,称为油液的黏温特性。目前常用的黏温压关系式为Roelands 公式[10],可表示为

式中:η′表示压力为P、温度为T时的动力黏度;T0为初始温度;η0表示温度为T0时的动力黏度;z和s0为常数。

文中仿真使用的油液为4050 高温合成航空润滑油,对Roelands 公式作一定变化,使其满足目前实际工况下的油液黏温关系式,对式(5)进行简化,并表示为

式中,T为油液绝对温度,T0=300 K 时变化趋势如图6 所示。式(6)将通过UDF 编程导入仿真软件,定义计算过程中油液的黏温关系。

图6 黏温关系曲线Fig.6 The relationship between viscosity and temperature

3 油膜温升仿真结果及分析

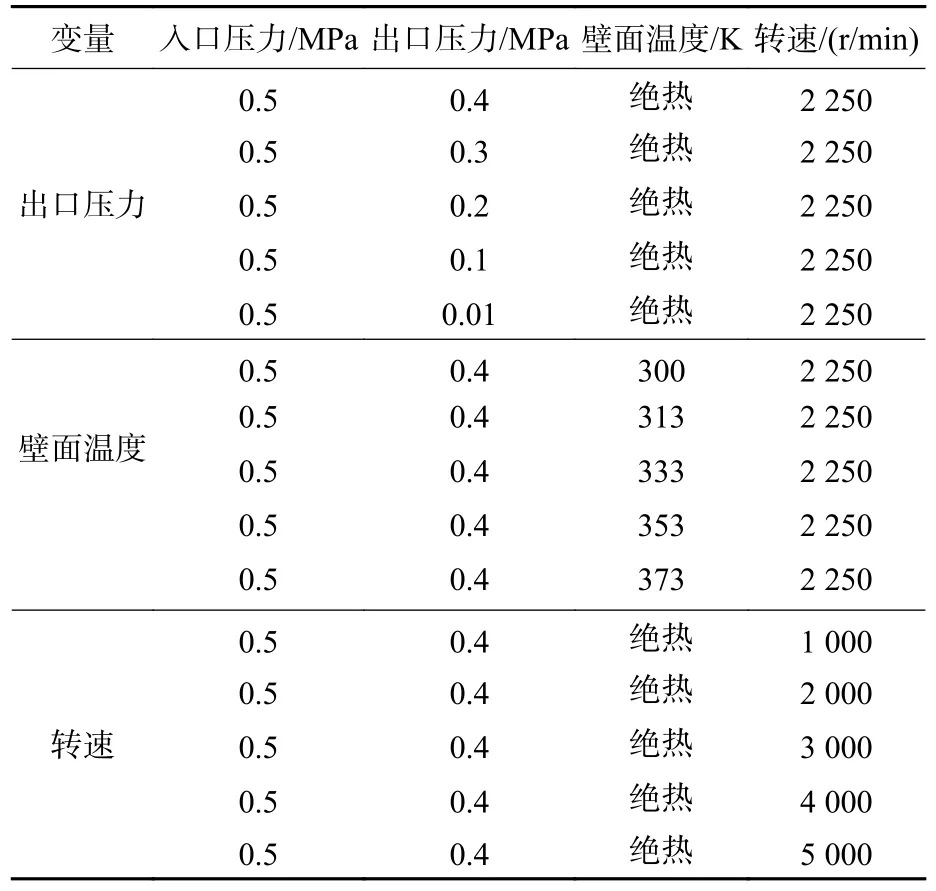

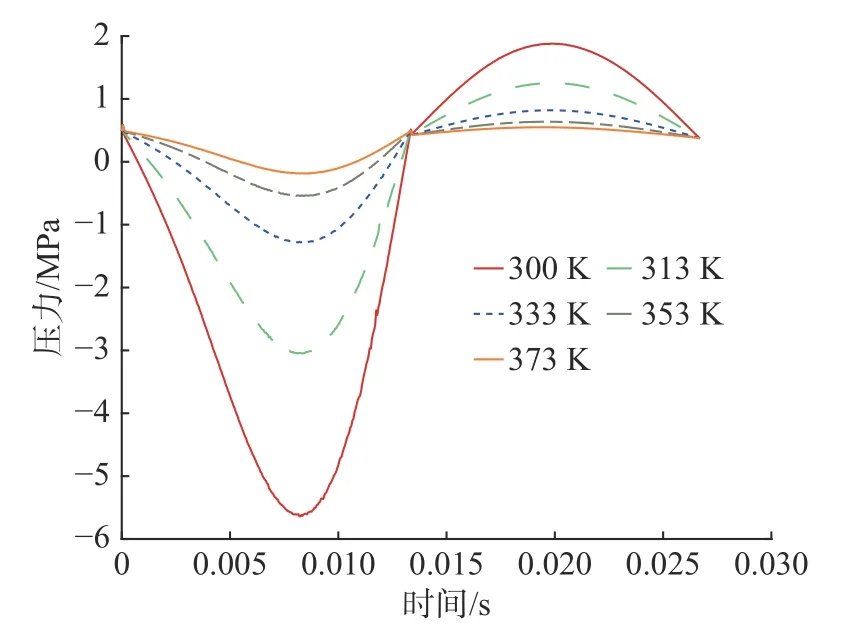

柱塞工作过程中,油膜摩擦产热主要与油膜压力、接触壁面温度和柱塞运动速度有关,文中研究了这3 个参数单一变化时对油膜温度上升的影响。入口压力由燃料泵实际工作中润滑油入口压力给定,设定为0.5 MPa,油膜厚度为33 µm,油膜初始温度为300 K,其余仿真条件设定如表3 所示,共计算15 组。

表3 油膜温升仿真边界条件Table 3 The boundary conditions of the rise of temperature on oil film

图7 为不同出口压力下p1 点温度随时间变化曲线。图中:前半周期,油膜随柱塞进入柱塞套而伸长,p1 处为负压,由于压力梯度,部分油液从油膜底部出口回流进入油膜区域;后半周期,中心流道底部出口打开,油膜缩短,顶部压力逐渐增大,油液从2 个出口流出。由油膜摩擦生热导致的p1 点温度上升在不同出口压力条件下变化较小,但单个周期温升仍可达4 K 左右。半周期时刻温度有小回落是因为柱塞运动方向改变,油膜顶部压力仍较小,且中心流道出口开放,部分油液从中心流道抵达油膜顶部区域,引起温度回落。

图7 不同出口压力下p1 点温度随时间变化曲线Fig.7 The temperature changes on point p1 over time under different outlet pressures

图8 为不同出口压力下各监测点温度升量对比曲线。图中,压力出口对各点位温度变化影响较小,p1 点温度上升最多,p2 与p4 依次减小,p3处于油液缓存区温度基本不会变化。

图8 不同出口压力各监测点温度升量对比曲线Fig.8 The comparison curves of temperature rise at monitoring points under different outlet pressures

当出口压力为0.4 MPa 时,油膜内不同位置压力随时间变化曲线见图9。图中,油膜由上至下,正负压变化幅值减小,p3 和p4 点接近油液缓存区域油膜压力基本不变。柱塞往复运动中,p1 点压力变化最剧烈,最大负压为5.6 MPa,这是由于油膜细长,顶部距离油液缓存区较远导致;正压接近2 MPa,后半周期中心流道出口开放,很大程度减小了油膜压力。

图9 各监测点压力随时间变化曲线Fig.9 The pressure changes over time at each monitoring point

出口压力为0.4 MPa 时,油膜内不同位置温度随时间变化曲线见图10。图中,不同点温度变化总体趋势近似,在半周期时刻存在温度小幅回落。

图10 各监测点温度随时间变化曲线Fig.10 The temperature changes over time at each monitoring point

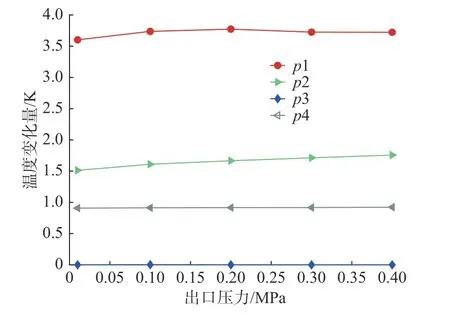

图11 为柱塞运动1 个周期后,油膜不同位置的温度分布曲线。图中,油膜厚度方向的温度变化与曲线宽度对应,变化较小。各监测点中,p3 处于油液缓存区,温度基本无变化;p1 与p2 之间的低谷区域为油膜与中心流道的连接区,油液从此处流走,该位置温度较低。

图11 油膜不同位置温度分布曲线Fig.11 The temperature distribution curve of oil film at different positions

油膜摩擦生热会导致金属壁面温度上升,并向外传递热量,温度最终趋向稳定。壁面温度升高后,可通过数值仿真来研究油膜摩擦生热变化情况。

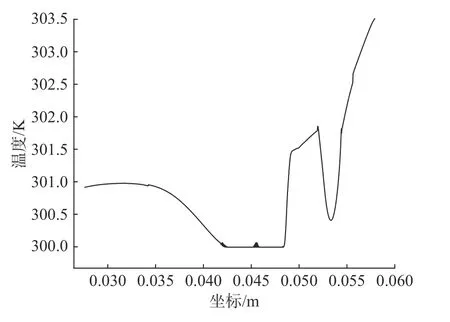

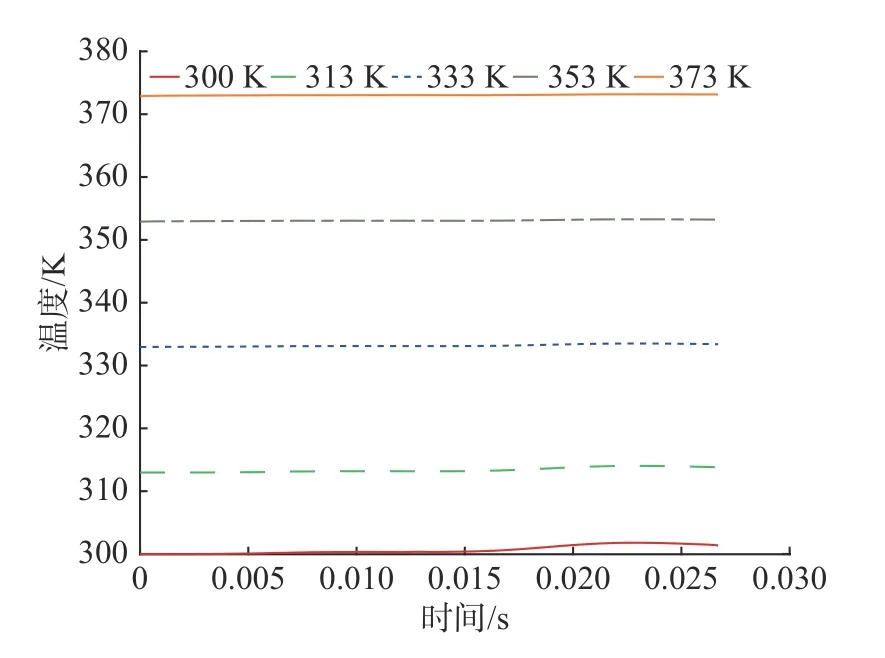

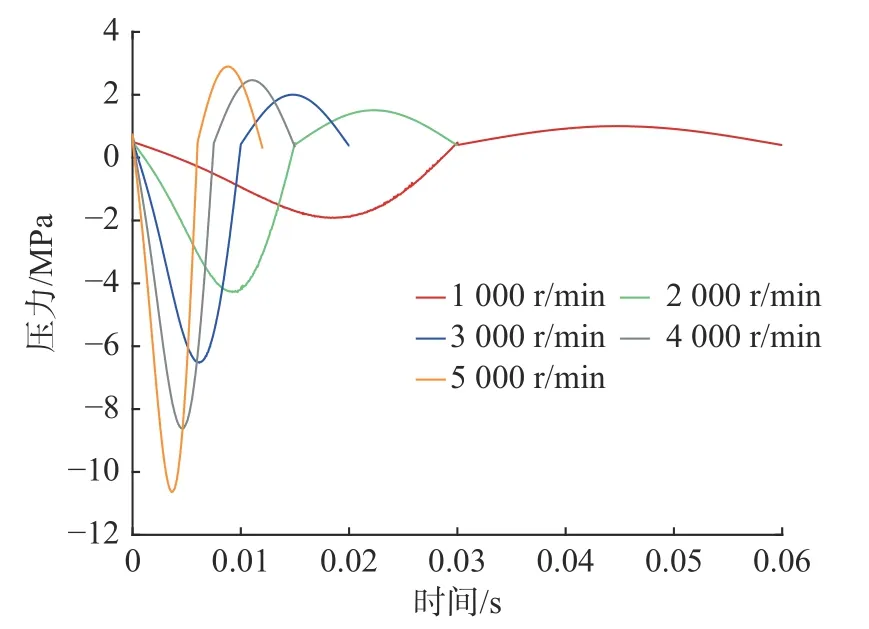

图12 与图13 为不同壁面温度下,p1 的压力和温度随时间变化曲线。随着壁面温度上升,油膜压力幅值减小,温度上升量也减小。温度壁面会快速加热新流入的油液,导致油液黏性降低。油液黏性下降后,由压力梯度引起的油膜内油液流动速度减小,而摩擦生热与黏度和速度呈正相关,因此油膜温度上升量减小。

图12 不同壁面温度下p1 点压力随时间变化曲线Fig.12 The pressure changes with time at different conditions of wall temperatures at point p1

图13 不同壁面温度下p1 点温度随时间变化曲线Fig.13 The temperature changes with time at different conditions of wall temperatures at point p1

表4 为不同壁面温度条件下油膜温度上升量,在373 K 壁面温度工况下油膜顶部温度上升量仅为333 K 时的1/3。壁面温度每上升20 K,油膜温度上升量近似降低50%,373 K 时温度上升量仅为300 K 时的9.2%。

表4 不同壁面温度下p1 点温度上升量Table 4 The rise of temperature at different conditions of wall temperatures at point p1

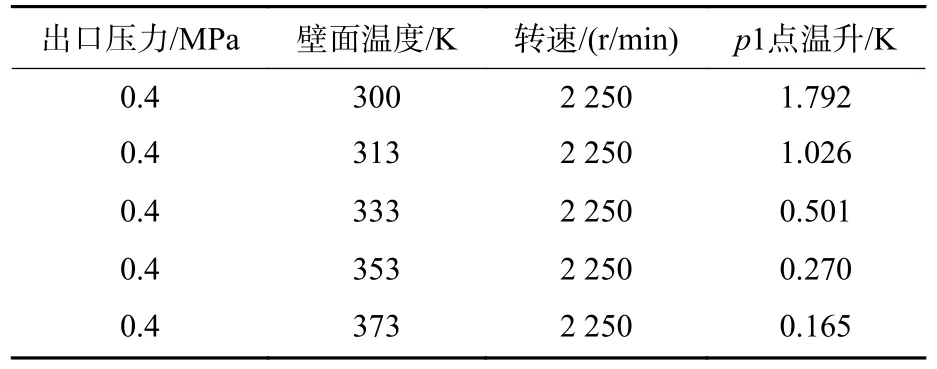

燃料泵在工作过程中调整转速,会直接影响柱塞运动速度,油膜区域更新速度也会因此改变。对不同转速下油膜摩擦生热仿真结果如图14 与图15 所示。图中,随着转速增大,油膜压力幅值增大,油液压力梯度大,流速增大,温度升量增大,此外与油膜直接接触的滑移壁面速度也会增大,这也是导致温度上升的因素之一。

图14 不同转速下p1 点压力随时间变化曲线Fig.14 The pressure changes with time at different rotational speeds at point p1

图15 不同转速下p1 点温度随时间变化曲线Fig.15 The temperature changes with time at different rotational speeds at point p1

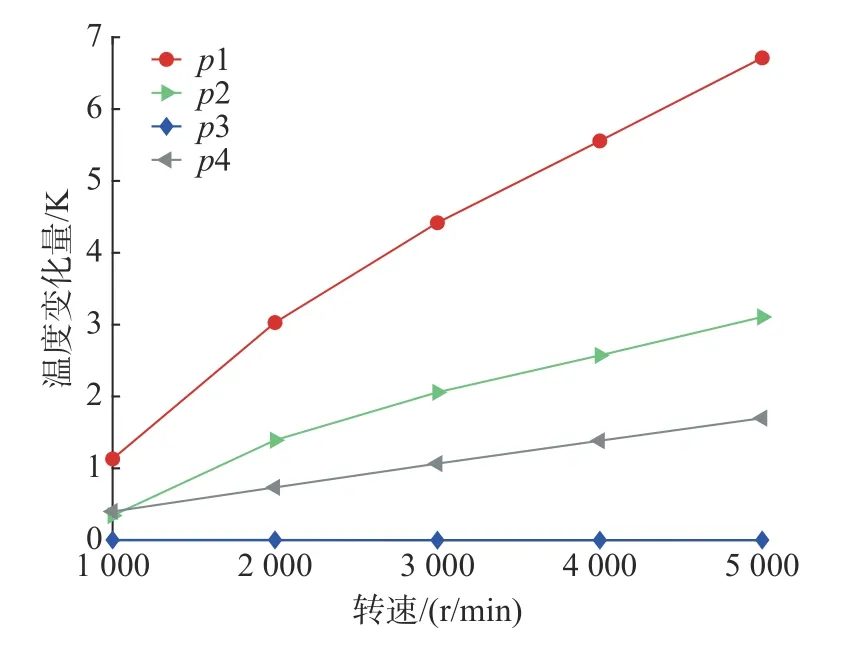

图16 为柱塞运动1 个周期后,不同转速下油膜不同位置温度升量对比曲线,随着主轴转速增大,油液温度升量近似呈线性关系,油膜各处温度呈整体上升,p3 点温度升量基本为零。

图16 不同转速下各监测点温升变化曲线Fig.16 The variation of temperature rise at monitoring points under different rotational speeds

4 结论

文中提出一种燃料泵柱塞油膜摩擦生热温升的CFD 仿真方法。通过对不同条件下的油膜单个周期内摩擦生热引起的温升进行分析,相比传统的油膜热效应研究,仿真过程油液流动更符合真实工况,获得了以下结论:

1)对于入口压力为0.5 MPa 的工况下,出口压力对油膜摩擦生热引起的温升影响较小。油膜压力由上至下呈下降趋势,同时油膜温度上升量变化幅值由上至下也呈下降趋势。但在接近于入口处的油液缓存区,温度和压力变化基本为零,且油膜顶部位置温度上升量最大,可达4 K 左右。

2)随油膜接触面温度升高后,油膜黏性大幅下降,摩擦生热引起的温度上升量随之减小。同时,油膜压力会因为油液黏性降低而减小,由压力梯度引起的油液流动速度也减小。壁面温度每上升20 K,油膜温度上升量近似降低50%,373 K 时温度上升量仅为300 K 时的9.2%。

3)转速对油膜压力和温度变化影响较大,随着主轴转速增大,油膜压力幅值和温度上升量均增大,且油液温度上升量近似呈线性关系。主要原因为油膜内流速增大,同时与油膜接触的壁面滑移速度也会增大。