某纯电车型车内空调轰鸣声优化

谭善明 陆日海 梁有广 赖国锋 李海平

摘 要:针对某小型纯电汽车怠速开空调时存在轰鸣声问题,运用频谱相关性分析、振动噪声源传递路径分析、CAE仿真分析等手段,找到了车内产生轰鸣声的原因,是由于开空调后压缩机在3800rpm,频率在63Hz附近振动较大,通过电驱动力总成后悬置Z向传递至车身与车内声腔模态耦合,产生轰鸣声;最后牺牲空调系统制冷性能,通过降低压缩机最高转速至3400rpm,使压缩机激励转速与整车声腔模态解耦,最终解决该问题。

关键词:频谱相关性分析 轰鸣声 声腔模态

1 引言

随着国家对新能源汽车的重视,新能源汽车在国内得到了蓬勃发展;由于能源的使用方式不同,新能源汽车与传统汽车相比,动力系统、空调系统上存在较大差异,车辆怠速时少了发动机噪声;开启空调系统时,传统燃油车,通过发动机皮带带动压缩机转动,实现制冷;而新能源汽车则由动力电池组提供电能,通过电动压缩机工作,实现制冷。与传统燃油车相比,新能源汽车电动压缩机存在较多优势,它不受汽车车速的影响,可以根据车内实际温度调节精准控制压缩机转速,从而达到快速降低车内温度的效果;低速或者怠速时,新能源汽车少了发动机噪声的掩盖,空调系统作为一个独立的振动、噪声源,相比传统燃油车空调系统振动噪声会更突出。

本文针对某后驱小型电动车开空调后车内存在轰鸣声的问题,通过NVH测试分析,找出车辆怠速开空调时车内后排存在低频轰鸣的原因,并通过压缩机转速策略,降低压缩机转速的方法达到优化车内轰鸣声的效果,从而解决该问题。

2 汽车轰鸣声产生机理

2.1 什么是轰鸣声

轰鸣词义为连续混杂的呼啸声。在汽车NVH分析中指在某一特定工况下,乘客在车内感受到的压耳膜的声音。持续的轰鸣声会容易引起人耳感觉不适,严重的甚至会出现头晕、恶心等症状。

2.2 车内轰鸣产生原理

汽车车内是一个密闭的空间,里面充满空气。密闭状态下的车内空气存在许多声腔模态。较薄结构板通过冲压成型再焊接成一个车身,在受到来自动力系统的振动、路面不平衡导致的振动、压缩机(独立安装)等振动的激励下通过车身传递,导致车身某些钣金受迫振动,振动频率与车内密闭空气的声腔模态频率达到一致,将会产生耦合作用,车内的空气压力就会发生变化,在车内造成较强的压力脉动,从而产生让人难以接受的轰鸣声[1]。

3 问题描述

某小型電动汽车在中期改款时,将车身加长、电动空调压缩机安装位置从车辆前副车架更改安装到动力总成上,前围钣金结构也做了更改,动力总成由前驱改为后驱之后,激励源位置发生改变。

车辆怠速开空调时,随着压缩机转速不断升高在到达某特定转速后,车内后排存在低频压耳感,主观上声品质较差,不可接受。

4 问题诊断分析

4.1 NVH数据采集

本次NVH数据采集使用西门子 LMS SCADAS MOBILE 40通道数据采集前端,采用PCB 1/2自由场传声器,灵敏度为50mv/pa量程3Hz~20kHz,测点根据企业内部标准,试验地点为整车半消声试验室,布置在驾驶员座椅内耳,后排座椅中间位置,测试工况1:车辆怠速开空调工况,鼓风机1档风量,制冷温度调到最冷,迎面风模式;测试工况2:鼓风机1档风量,制冷温度调到最冷,迎面风模式压缩机1000~6000rpm扫略工况。

4.2 原状态测试数据分析

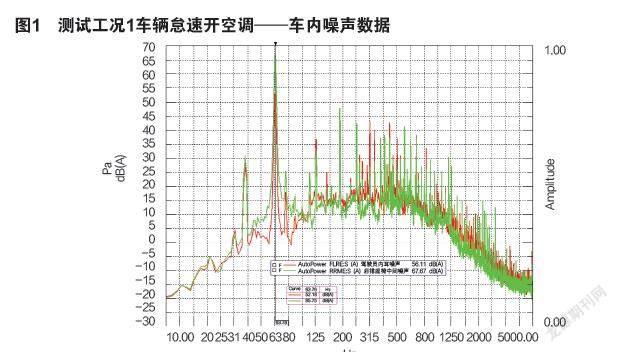

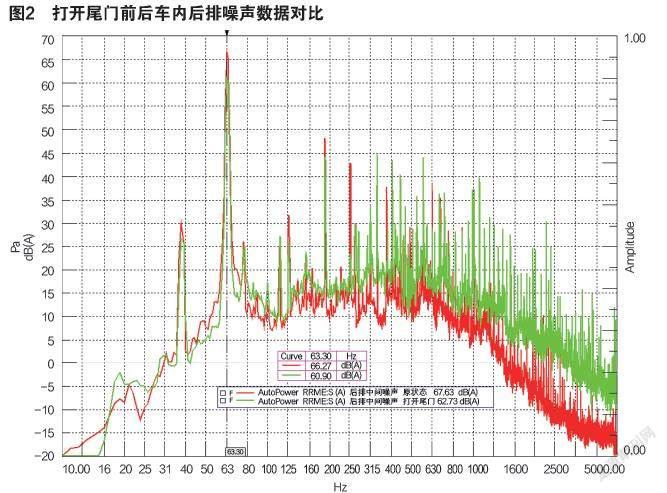

从数据频谱上看,车内前排、后排噪声数据在63Hz附近均存在较突出峰值,其中前排噪声为56.1dB(A),后排噪声为67.6dB(A),前后排噪声相差10dB(A),与主观感受一致,后排轰鸣声较前排明显(如下图1);打开尾门,车内后排噪声63Hz单频噪声降低5.3dB(A)、总声压级噪声降低4.9dB(A),降低较明显,主观上与客观数据一致,噪声降低明显,基本属于可接受状态。说明车内轰鸣声跟车内声腔模态相关性较大(如下图2)。

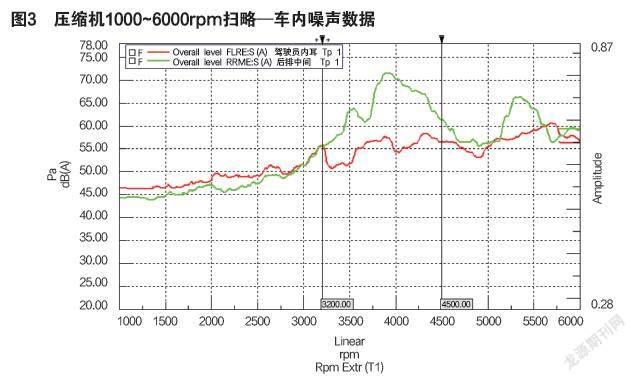

从扫略工况上看压缩机低转速1000~3000rpm车内噪声无较明显突出峰值,3000rpm开始随着压缩机转速不断升高,车内后排总声压级噪声曲线也随着升高,直至压缩机到4500rpm后,车内后排总声压级噪声曲线回落到最低点,数据中可看出压缩机在3800rpm附近车内后排噪声峰值达到最高值(如下图3),根据转速阶次关系进行压缩机1阶激励对车内噪声的贡献频率计算,车内后排中间轰鸣声频率为63.3Hz左右与怠速开空调测试频谱噪声峰值一致。

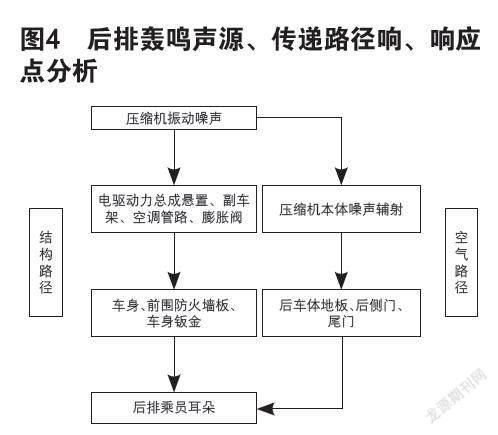

4.3 振动噪声传递分析

根据源——传递路径——响应点分析,对车辆怠速开空调车内后排存在轰鸣声进行分析。压缩机振动噪声传播主要有两种路径,第一为结构路径传递,第二为空气噪声传递[2]。该车辆压缩机是布置在电驱动动力总成上面,动力总成驱动形式为后驱,压缩机振动噪声传递路径分析如下(如下图4):

(1)结构噪声路径为:压缩振动噪声通过电驱动总成悬置、空调管路、膨胀阀,通过车身、前围防火墙传递车内;

(2)空气噪声路径为:压缩机本体噪声辐射通过空气从后车体地板、后侧门、尾门传递车内;

由于车内噪声贡献频率为63.3Hz左右,频率较低,故空气噪声路径传播车内占比较小,优先排查结构噪声路径。

根据源传递路径测试分析,分别在压缩机悬置被动侧、膨胀阀处布置加速度传感器进行测试,测试状态分为原状态及断开空调压缩机全部管路安装点状态,通过测试数据,对这几个测点的振动传递对车内后排噪声的贡献量进行相关分析。

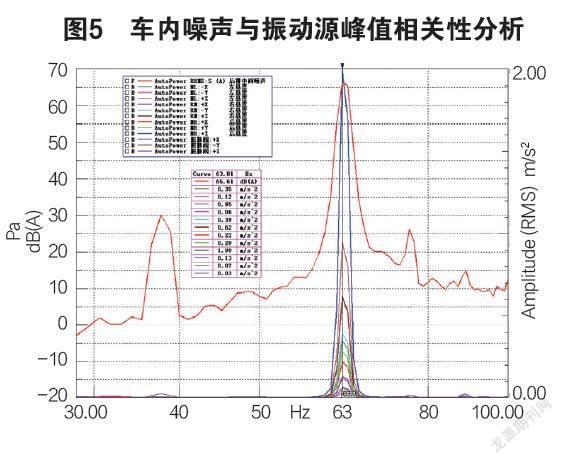

通过后排车内噪声与振动源路径振动相关性对比数据可知,动力总成被动侧、膨胀阀振动侧点在63Hz均存在振动峰值且与车内轰鸣声峰值对应。

通过各振动路径的振动数据对比发现,后悬置Z向63Hz振动峰值较其他测点振动幅值高很多,初步判断车内后排63Hz轰鸣声是由压缩机激励通过动力总成后悬置传递车内(如下图5)。

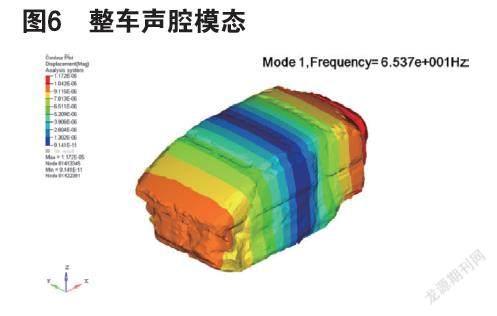

再对比仿真整车声腔模态数据(如下图6),车内轰鸣声的主要贡献频率63Hz与整车空腔1阶模态频率65.37Hz十分接近。

根据以上分析,综合轰鸣声主要发生在后排的特点,并且打开尾门轰鸣声明显改善的情况,可以得到结论:此轰鸣声为整车声腔模态与压缩机工频耦合所致。

5 方案验证

通过问题诊断分析及结论,得到以下三个优化方案:

(1)改变整车声腔模态频率,使其与轰鸣声主要贡献频率解除耦合;

(2)调试动力总成悬置刚度,从传递路径进行优化;

(3)调整压缩机工作转速,改变其振动基频,从源头解决问题。

方案(1),由于项目已经进行到后期阶段,想要提高整车声腔模态,涉及到车身多处改动,该方案实施难度大,故排除该方案。

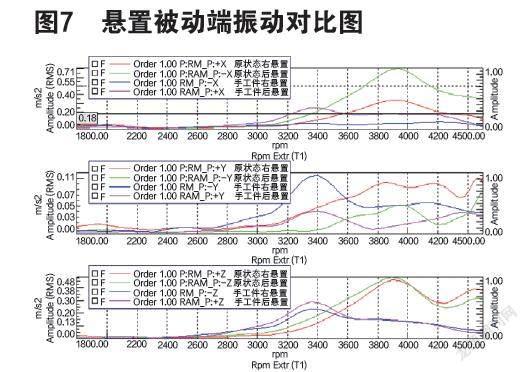

方案(2),对压缩机振动的传递路径进行分解,显示主要传递路径为动力总成悬置,通过手工降低悬置刚度进行初步验证,测试对比原状态悬置与手工样件悬置的隔振效果。

通过测试结果可分析得出(如上图7),手工软悬置在压縮机3400rpm~4200rpm转速区间,其X向和Z振动明显优于原状态悬置,说明手工软悬置对压缩机3400rpm~4200rpm振动的隔振效果要更好,证明排查方向是有效果的。但该方案下一步需要对不同刚度的悬置进行测试分析,逐一排查验证,所需的周期长,整改成本高,只能作为备选方案。

方案(3),直接改变压缩机转速,屏蔽引起车内轰鸣的转速区间。最终结果是:牺牲一定的制冷性能,降低压缩机最高转速在3400rpm,可以非常好的避开压缩机工作激励频率和整车声腔模态,从而得以解决轰鸣问题。

经多方会议评审,方案三既不影响项目进度,同时也可以节省时间和成本,是相对最合理的方案。

6 结语

通过车内轰鸣声问题,透过结果反推问题原因,研究分析问题起源及传递路径,再针对实际情况提出方案进行验证,选择最合理的方案实施,从而解决问题。

通过对问题进行分析,采取最适合的方案去解决问题,既能降低车型开发成本,省时省力,同时还能有效的提升车型的NVH性能,增强车型市场竞争力。

基金项目:2020年度湖南省高新技术产业科技创新引领计划项目:封闭特定场景无人驾驶通用底盘平台开发关键共性技术研究与应用(2020GK4010)。

参考文献:

[1]谢晓龙,汪晓虎,王亮,等.汽车轰鸣声产生机理研究[DB/OL].(2013-1-7)2014-1-21.

[2]张武,陈剑,夏海.基于灵敏度分析的发动机悬置系统稳健优化设计[J].汽车工程.2009,6:728-732,755.