某轻卡车型离合助力器故障分析及整改

姚学森,迟玉华

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

离合器是手动挡车型的关键零部件,使用频次非常高,通过离合踏板的操作(踩踏板、松踏板),实现离合器的结合、分离,进而实现车辆的起步、换挡、倒车等[1]。由于载货汽车离合器规格远大于乘用车,离合器分离力比较大,为保证离合踏板力的舒适性,需增加离合助力器,借助气压助力,降低离合踏板力。如果离合助力器发生故障,失去助力作用,离合踏板力变大,甚至难以踩下离合踏板,无法有效完成离合器的分离与结合,导致无法选换挡,严重影响客户使用,甚至会发生安全隐患[2]。

1 问题来源

梳理质量部保单系统,2021年下半年离合助力器保单390例,对390例故障现象进行分解,主要有漏油、卡滞、异响、销轴脱落等,其中漏油故障331例,占比高达84.9%,如图1所示。对故障件现场调研,漏油部位为离合助力器排气口处,如图2所示,离合助力器缸体表面并没有漏油痕迹。

图1 故障统计分析图

图2 离合漏油区域

2 问题原因分析

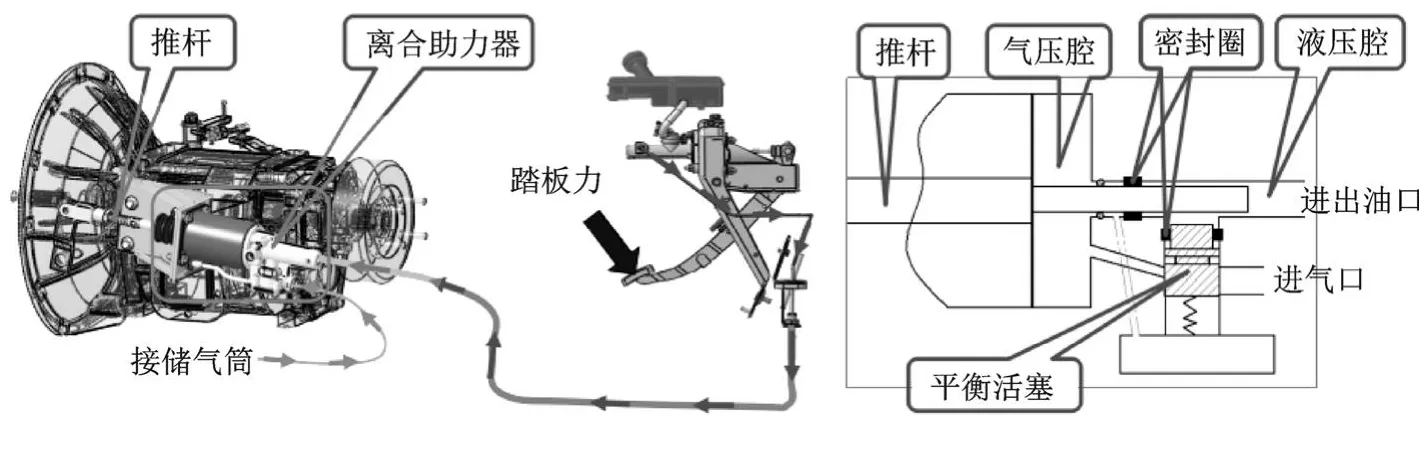

首先从离合操纵系统原理进行分析,如图3所示。踩离合踏板,在踏板力的作用下,将制动液挤压进入离合助力器的液压腔(如图3所示箭头走向),在密封圈的作用下,液压腔内形成油压,油压一方面推动助力器的推杆移动,另一方面打开平衡活塞,让气压进入离合助力器,通过气压助力推动推杆移动,推杆与变速箱分离轴承硬性链接,进而推动离合器工作[3]。从系统原理可知,离合操纵系统对离合助力器的输入只有两个,即制动液和液压腔内形成的油压。其中油压可以通过离合踏板力进行换算。

图3 离合操纵系统原理简图

针对离合助力器单个零部件分析,内部详细结构如图4所示,制动液被挤压进入液压腔后,是通过1区和2区的密封圈形成液压压力,油压达到一定程度,才能打开平衡活塞,引进气压助力。通过拆解故障件发现,2区平衡活塞处没有油迹,只有 1区呼吸孔处漏油。因此可以得出,离合助力器漏油原因为1区密封失效。1区涉及三个零件:密封圈、柱塞和密封圈安装槽。

图4 离合器内部结构图

找到问题症结区域,从系统和零部件结构原理逐级深入,制定排查图,如图5所示。

图5 故障分析图

3 试验验证

针对离合助力器承受油压过大问题,对故障车型离合踏板力进行测试,通过踏板力,运用油压与离合踏板力公式计算离合助力器实际承受的油压。

式中,ε为工作承受油压;F为踏板力;S为总泵主缸截面积;I为踏板杠杆比;f为踏板回位力;η为力传递效率,取0.8。

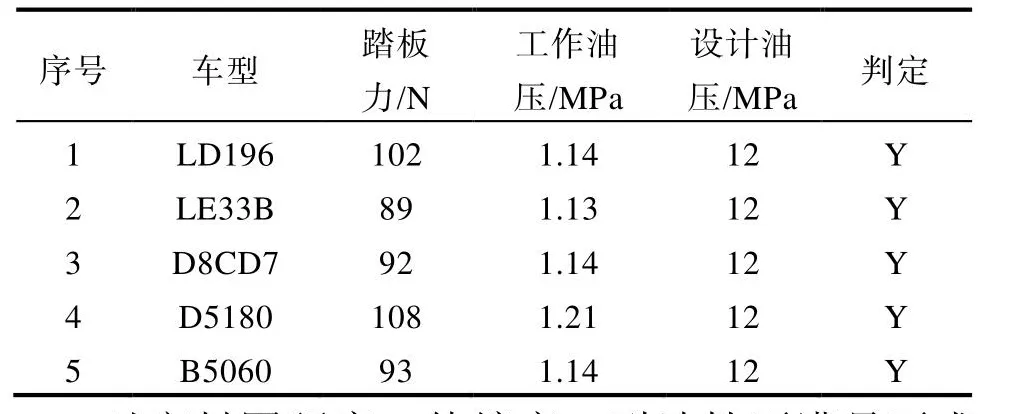

与离合助力器所能承受的设计油压进行对比,如表1所示。工作油压远远小于设计油压,不会产生因油压过高而导致密封失效。

表1 故障离合器踏板压力测试统计

对制动液选用不合理进行确认。经过充分验证后,公司统一规定选用型号 HZY3的制动液。统计2021年主销Top10的车型对比分析,同一种制动液 HZY3,采用不同离合助力器匹配不同车型,只有D8CD7型离合助力器漏油故障异常偏高。

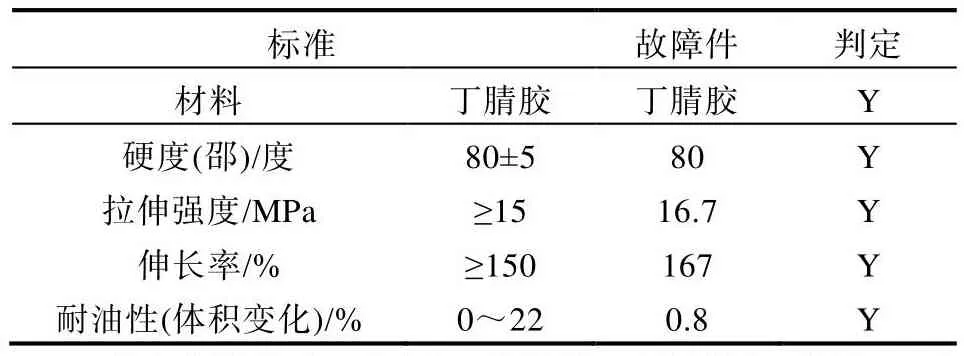

对密封圈硬度、伸缩率、耐油性不满足要求进行确认。对密封圈材料进行检测,如表2所示,密封圈硬度、伸缩率、耐油性等均满足标准要求,为非关键因素。

表2 故障离合器踏板压力测试统计

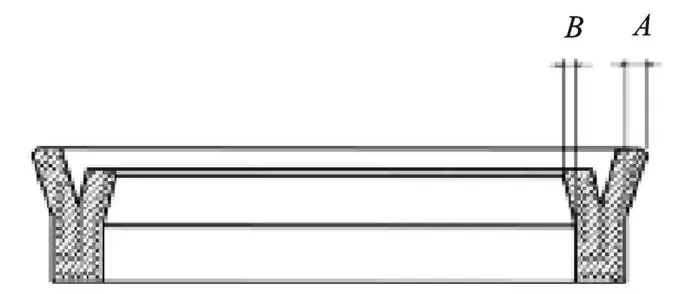

对密封圈唇口厚度不满足要求进行确认。密封圈唇口厚度分为外唇口厚度和内唇口厚度,如图6所示,外唇口厚度为A,内唇口厚度为B,外唇口厚度A影响密封圈与缸体内腔安装槽的过盈量,内唇口厚度B影响密封圈与其内配合的柱塞之间的过盈量,二者直接影响密封圈的密封效果。

图6 密封圈结构图

参照市场表现较好的 E23S离合助力器设计经验,唇口厚度A和B设计值为0.6~1.0 mm,与E523S离合助力器保持一致。现对40套故障件拆解的密封圈进行检测(橡胶密封圈尺寸检测工具是影响测量仪),检测结果如表3、图7所示。

图7 密封圈测试分析图

表3 故障离合器踏板密封圈检测统计

检测结果均满足设计要求,但是设计经验并不可靠,查阅密封圈相关标准《气缸用密封圈安装沟槽形式、尺寸和公差》(JB/T 6656)(以下简称JB/T 6656)可知,不同规格密封圈的内、外唇口厚度要求并不一致,E523S离合助力器的密封圈配套柱塞规格:密封圈内圈公称直径为19.8 mm,内外唇口厚度标准为0.6~1.0 mm;而D8CD7离合助力器的密封圈配套柱塞规格为直径25 mm,内外唇口厚度标准0.8~1.2 mm。所以设计与标准不符,二者尺寸要求范围不一样,有交叉区间0.8~1.0 mm,所以市场表现并不是所有 D8CD7离合助力器都发生漏油现象,内外唇口厚度在交叉区间内,满足标准要求,可能就不会发生漏油。从检测结果来看,40套件没有一套件的内、外唇口厚度同时落在标准交叉区间内,从理论上判定可能产生漏油,为进一步确认要因,随机取三套离合助力器,更换满足标准要求的密封圈后,进行抬价密封试验,均满足要求。通过对比分析,密封圈唇口厚度不满足要求,是离合器踏板故障的主要原因。

密封圈唇口粗糙度检测主要通过影像放大后进行目视对比,标准要求放大后观察无明显毛刺。通过影像测量仪观察密封圈新旧件对比,唇口均圆滑无明显毛刺,满足标准要求。针对密封圈与安装槽配合尺寸不合标准问题,密封圈安装在缸体安装槽内,密封圈安装外径d1与安装槽直径D1应满足配合标准。对故障件安装槽进行检测,由于是凹槽,不是平面,切开缸体后粗糙无法直接检测,只能通过目视,与粗糙度对比样块进行对比判定粗糙度,因为是破坏检测,因此,在故障件中随机抽取 4套进行目视对比检测。检测结果密封圈安装槽粗糙度满足标准要求。针对密封圈安装槽圆柱度大,密封圈安装槽圆柱度大,影响与密封圈的贴合,进而影响密封效果[4]。对密封圈安装槽的圆柱度进行测量,按照测量标准,用自制内径百分表分别测量三个不同截面上的直径,测出的最大直径与最小直径差的一半即为圆柱度。标准要求密封圈安装槽圆柱度≤0.1 mm,测量结果均满足要求。针对柱塞表面粗糙度大,柱塞与密封圈内孔配合,柱塞粗糙度大,也会导致内圈密封不严,出现漏油[5]。粗糙度过小,不利于柱塞滑动。标准要求与密封圈内孔配合的柱塞表面粗糙度为0.4~1.0 μm,检测结果均满足标准要求。针对柱塞圆柱度大,柱塞与密封圈内孔配合,柱塞的圆柱度大,当液压推动柱塞在密封圈内孔轴向滑动时,可能会产生漏油。故障件的柱塞圆柱度均小于0.1 mm,满足标准要求。

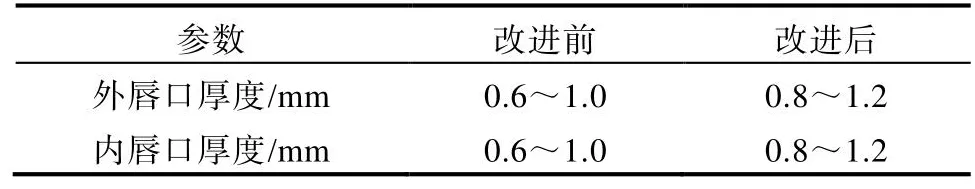

通过以上分析,最终找到了离合助力器漏油问题的根本原因,即密封圈唇口厚度小。针对密封圈唇口厚度小问题,需要调整密封圈唇口厚度。密封圈是通过模具浇铸成型,增大密封圈唇口厚度需要重新开模。在加工密封圈浇铸成型时,唇口位置处于分型面上,唇口厚度尺寸是通过切割机进行修剪的,人工操作控制,一致性差[6]。因此,在重新开设模具时,对模具型腔、型芯进行优化,使唇口厚度由模具保证,分型面设在不重要的尺寸上,唇口厚度尺寸一致性好,具体参数如表4所示。

表4 密封圈唇口厚度改进后厚度

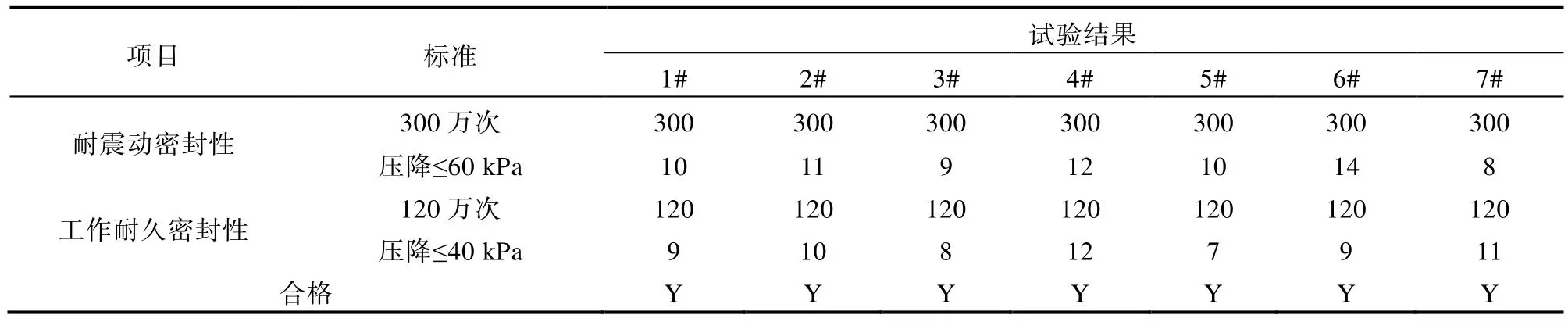

模具改进后,对成型的密封圈唇口厚度进行检测,内、外唇口厚度均满足要求。对离合助力器密封检测,为防止逃离点,随机抽取 7个样件全部按照试验大纲要求进行相关密封性试验,如表5所示。(备注:原试验大纲要求3个样件,而且是分别做不同的试验项目,不能够有力反应产品质量一致性,存在逃离点概率较大。)台架试验结果全部合格,方案有效。

表5 密封性试验数据

4 结论

根据本次问题解决结果,从系统工作原理着手,锁定故障区域,然后从故障区域零部件可能产生的问题因素进行分析,从零部件尺寸分析、结构逐一分析进行,积累了大量的检测数据、试验数据,并找到了问题的根本原因;通过对标分析,找到了解决问题的方案:优化结构,修改模具,增加密封圈唇口厚度。问题的解决,提升了离合器助力器的可靠性,最终提升了产品竞争力及顾客满意度。