碳纤维复合材料层压板低速冲击损伤性能研究

付浩、王宽、刘鹏

(中车南京浦镇车辆有限公司,江苏 南京 210000)

0 引言

碳纤维复合材料因其具有多种优异的物理性能而广泛应用于制造行业。碳纤维复合材料具有较高的比模量和比强度,可以承受较大程度的冲击,不容易受到腐蚀,材料性能不受高温环境影响,具有较强的绝缘性能[1],可设计性较强,加工也比较简单。在航空航天领域,很多飞机构件都是由碳纤维复合材料制造的。由该材料制造的飞机构件在受到跑道上的砂石或者其他物体的低速冲击后容易损伤,但是由于损伤面积较小,不经过细致的检查很难观察到[2]。构件受到损伤会对其机械性能造成一定程度的影响,从而对飞机的飞行安全产生危害,甚至造成严重的飞行事故。飞机的主支撑结构也是由碳纤维复合材料制造的,当该结构受到低速冲击后,可能导致构件产生分层损伤而使其机械性能下降。

因此,对碳纤维复合材料层压板低速冲击损伤性能展开研究,以提高碳纤维复合材料应用的安全性,具有很大的现实意义。

1 试验

1.1 试验原理

本文采用的试验材料为国产的T800 碳纤维/环氧树脂复合材料。首先,采用低速冲击试验机冲击试件;其次,对试件进行压缩试验,利用超声波C-扫描技术确定试件的破坏形态,并绘出冲击能量与凹坑深度的关系图;再次,对试件的低速破坏特性进行分析;最后,对试件的破坏形态、拐点与冲击强度的关系进行分析。材料断口的形貌可以利用显微镜进行观察。

1.2 试验材料制备

所用的试验材料是国产T800 型碳纤维/环氧树脂复合材料,辅层顺序为[+45/0/-4/90]6S,平均纤维体积百分比为60±2%,层压板利用热压罐成型,每层厚度是0.2mm,层数是24 层,测试材料的大小是150mm×100mm×4.8mm。

1.3 测试与表征

冲击试验采用低速冲击试验机,本文的冲击试验在相关参考标准下进行。低速冲击试验机的冲头为半球形,直径为16mm,制造材料为钢,质量为5.5kg。对层压板进行冲击损伤试验时一共使用了七种能量,分别为5J、15J、25J、35J、45J、55J、65J。

每次冲击试验完成后,对冲击产生的凹坑深度利用千分表进行测量,对测量结果进行记录。层压板受冲击后的内部损伤情况利用超声波C-扫描技术进行观察,损伤的投影面积利用软件进行计算。

冲击完成后开始进行压缩试验(见图1),参与试验的压缩夹具需要满足一定的标准。本文的压缩试验是在万能试验机内进行。试验机以1.25mm/min 的速率进行加载。在开始试验前需要将试验样品安装在夹具中,以防止试验样品在试验过程中发生位移,保证试验样品的中线和压缩头的中线重合,避免在试验过程中因为加载偏差而造成试验样品弯曲。

图1 冲击后压缩试验

残余压缩强度计算公式:

式(1)中:

FCAI表示压缩强度,MPa;

Pmax表示最大应力,N;

w表示试验前试样宽度,mm;

h表示试验后试样宽度,mm。

对材料的力学性能进行测试,6 个试样为一组,取测量结果的平均值为性能标准,标准差和离散系数的计算公式如下:

式(2)~式(4)中:

χ表示性能平均值;

sn-1表示样本标准差;

Cν表示性能离散系数;

χi表示性能值;

n表示试样数量。

2 结果与分析

2.1 冲击损伤特性

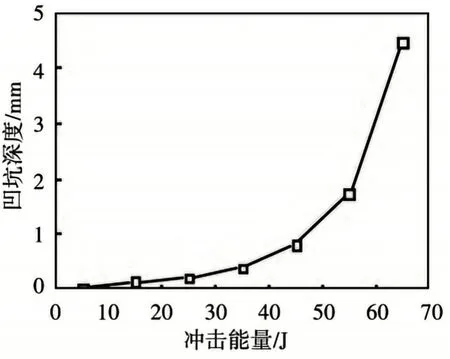

复合材料在受到低速冲击后,材料表面会产生凹坑和其他损伤,凹坑的深度和损伤面积是对复合材料的性能进行评定的重要标准。在完成冲击试验后,为了防止出现回弹情况,需要立即对凹坑深度进行测量。冲击能量和凹坑深度之间的关系如图2 所示。

图2 冲击能量与凹坑深度关系曲线

分别以5J、15J、25J、35J、45J、55J、65J 的能量冲击层压板,从图2 中可以得知,随着冲击能量的增大,凹坑的深度也越深,但是两者之间的关系为非线性关系。随着冲击能量的提升,35J 成为一道分水岭,在达到这一冲击能量之前,凹坑深度增加缓慢,在这之后,凹坑深度增加速度急速加快,冲击能量达到65J 时,层压板产生穿透性损伤。以此可以判断出,在层压板受到的冲击能量达到35J 之前,其受到冲击后的主要承载体为树脂基体,在冲击能量达到35J 之后,层压板表面的树脂纤维承受了大部分的冲击,随着冲击能量持续升高,纤维层的断裂数目随之增多,凹坑深度也随之快速增加,层压板基本失去对冲击能量的抵抗能力。

2.2 冲击表面形貌

当层压板受到的冲击能量较弱时,表面的损伤程度用肉眼几乎难以发现;当冲击能量增大时,会使其表面产生一个小的凹坑,而在其背面则会产生基体的破裂和纤维的断裂;当冲击能量持续增大时,层压板表面的凹坑深度也随之增加,背部纤维的断裂数量也越来越多,冲击形貌表现为不规则的圆形;当冲击能量达到35J 时,层压板的损伤形貌类似椭圆形,纤维大量断裂,断裂方向和纤维的铺层方向保持一致;当冲击能量达到65J 时,层压板被穿透,彻底失去对冲击的抵抗力,损伤区域受冲击面与背面形貌一致。

2.3 冲击损伤面积

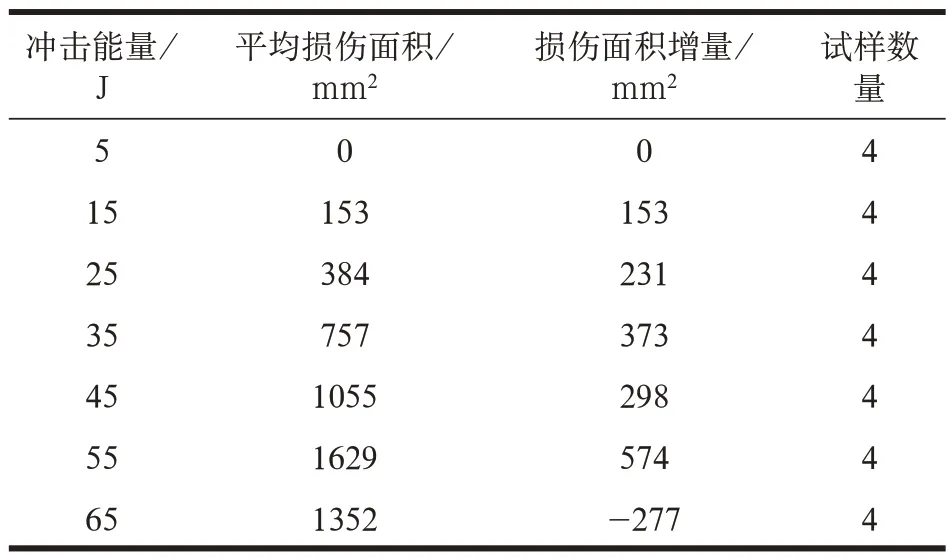

冲击能量和损伤面积的数据如表1 所示。从这些数据可以总结出,层压板的损伤面积随着冲击能量的增大而增大,在冲击能量达到65J 之后,损伤面积又急剧减小,这种情况出现的主要原因是,最先抵御冲击能量的是层压板表面的树脂基体,随着冲击能量的不断增大,树脂基体开始出现分层现象,层压板的损伤面积开始逐渐扩大,随着冲击能量的继续增大,层压板开始出现纤维断裂的情况,层压板的纤维断裂趋势向中间延伸,此时层压板损伤面积的扩张趋势开始降低,当冲击能量达到一定程度,层压板被穿透,但是由于冲头的直径并没有发生改变,层压板被击穿后,冲头仅对周边纤维产生破坏,冲头所能产生的冲击范围也是有限的,因而损伤范围也就逐渐缩小。

表1 冲击能量和损伤面积

2.4 冲击后压缩性能

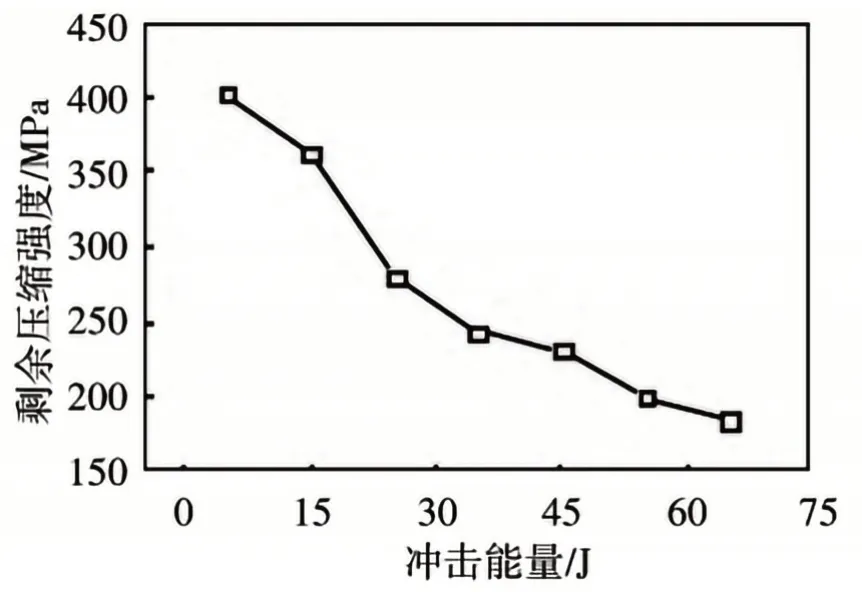

复合材料在受到冲击后,低速冲击损伤会对压缩性能造成比较明显的影响,复合材料的损伤容限性能可以以受冲击后的压缩强度为评定标准。在不同的冲击能量作用下,层压板的残余压缩强度随冲击能量的增大而逐渐下降,这主要是由于层压板的弹性材料首先承受了冲击能量,而当冲击能量持续增大时,树脂基体开始出现分层现象,随着冲击能量的继续加大,层压板开始出现纤维断裂的情况,在树脂基体承受主要冲击能量时,层压板的残余压缩强度降低较快,层压板中的纤维大量断裂,使其残余压缩强度持续下降,而在对层压板进行冲击时,因其具有固定的尺寸,在被击穿后,冲头对层压板造成的纤维损伤情况也会逐渐降低。因此可以猜测,随着层压板受到的冲击能量不断增大,残余压缩强度的降低速度在不断减小(见图3)。

图3 冲击能量和剩余压缩强度曲线

2.5 冲击后断口形貌分析

在对层压板进行冲击的过程中,随着冲击能量的增大,层压板会出现分层的情况,内部的纤维层也开始逐渐断裂。当层压板受到的冲击能量达到一定程度时,层压板受冲击面和背面的纤维将会完全断裂,此时层压板将会被彻底破坏,层压板失效。层压板的纤维被破坏,主要是受到冲头的挤压,导致纤维断裂。层压板上的裂纹从被冲击点开始,会逐渐延伸到整个层压板表面,且裂纹方向始终与层压板的表面纤维铺层方向保持一致。层压板断裂包括纤维断裂、层压板分层和剪切破坏,并伴有少量屈曲特征,大多数层压板断口呈楔形(见图4)。

图4 压缩后试样的破坏形貌

3 结论

综上所述,碳纤维复合材料虽然具有多种优异的物理性能,但由于其在受到低速冲击后容易损伤,导致其应用受到一定的局限。本文对碳纤维复合材料层压板低速冲击损伤性能进行研究,希望以此提高碳纤维复合材料的抗冲击性能,为拓展其应用领域做出贡献。

当CFRP 层合板(是碳纤维复合材料,由单向碳纤维或编织布与树脂基体通过层合热压而成)试样遭受10J 或更高的能量横向撞击时,肉眼可见地出现了纤维断裂、层间剥离、缝线断裂以及基质碎片嵌入等严重的破坏现象;其横向碰撞破坏形态为:在接近碰撞点处形成一个半椭圆状的层状结构,其长轴沿0 度和短轴沿90 度两个方向,且有缝合痕迹的层状物的横向碰撞破坏范围较无缝合痕迹层状物要小。在冲头下落的方向上,CFRP 层合板的损伤面积、纤维断裂数量和层间分层裂缝长度都出现了逐渐减少的趋势。但是,试件的分层裂缝长度由层板表面向内部的变化没有其他两者那么明显,因此,认为纤维断裂是对CFRP层合板在侧向冲击后的性能降低的更重要的因素。

在此次的试验研究中,使用的CFRP 层合板是采用VARTM 工艺来制作的,但是VARTM 工艺会受到诸如温度等环境因素的很大影响,还需要手动的粘贴胶带来使其处于完全密封状态,这样的工艺具有很强的不稳定性(在制件的过程中很容易出现漏气等现象),而且最后制成的CFRP 层合板也比较容易出现一些干斑、气孔等缺陷,从而会对超声C 扫描检测结果的观察造成干扰。因此,在以后的工作中,希望能对CFRP 层合板的成型工艺进行改进,或者尝试使用不同的成型工艺来进行制件,比如热压罐成型工艺等,尽可能地确保试件的优异成型。