构架天线四面体桁架单元精度分析与多目标优化设计

吴迪,陈金宝,陈传志,赵将,马小飞,*

1.南京航空航天大学 航天学院,南京 210016 2.西安空间无线电技术研究所,西安 710100

1 引言

近年来,随着航天科技的不断发展,空间可展天线在多个领域得到了广泛应用[1-2]。其中构架式可展天线凭借其高收纳比、高刚度、展开稳定性好等优点已经成功运用在多个航天任务中[3-6],例如“和平号”空间站、环境一号C星、北斗导航卫星等,但天线的工作频段相对较低,对天线型面精度要求不高。为了扩大构架天线的应用范围,可通过优化其桁架结构进一步提高型面精度。构架天线的基本桁架单元通常有四面体、四棱锥、六棱柱及六棱台等[7-8]。由于桁架单元与反射面直接相连,所以型面精度与桁架精度密切相关。且构架式天线杆件数量较多,单根杆件的加工装配误差造成的累积误差对精度影响较为明显。同时研究表明在空间无重力环境下,无重力型面是天线在轨使用的型面,其型面误差主要是制造误差产生[9]。因此,为了进一步提高反射面精度,需对桁架的加工公差进行整体优化设计,以减小随机误差对精度的影响。近些年,针对加工装配过程中杆件误差对桁架型面精度产生的偏差变化,在传统经验法和类比法的基础上,许多学者进行了更深入的研究。文献[10]通过蒙特卡洛(Monte-Carlo)随机有限元法对桁架天线中公差与间隙对型面精度的影响进行了分析。文献[11]运用蒙特卡洛方法模拟加工误差和含间隙的多闭环机构,并对天线模块的展开误差进行了求解分析,上述两人均探讨了公差对型面精度的影响,但未能定量的进一步优化公差。文献[12-13]利用神经网络(back propagation,BP)算法建立了构架天线的预测模型,并分析了桁架型面精度、重复度和关键节点误差。文献[14]通过公差分析方法及Pearson分布的确定原理,建立了装配树模型并对雷达天线进行了公差分配。文献[15]针对空间RSSR机构的间隙和杆长变化,建立了机构运动模型,并基于区间分析法分析了机构在多个瞬时位置时所受到的影响。文献[16-17]将多目标优化方法应用于天线设计,提高了整体优化分析的效率,开辟了新思路。上述关于公差对天线精度影响的研究成果颇丰,并且蒙特卡洛方法被广泛应用在随机变量的分析中,但由于蒙特卡洛方法自身高耗时低效率的特点,不利于构建高效优化模型,从而无法对公差设计方案进一步优化分析。因此如何构建含随机变量的高效优化模型成为该问题的难点。

针对天线公差与精度的研究,除上述研究外,许多学者针对公差模型建立以及求解方法进行了大量的研究[18-19]。目前主要的模型有尺寸树模型、漂移公差带模型、虚拟边界模型、最大实体边界模型、向量环模型以及Gap Space模型[20]等。解决公差分析问题的方法主要有极值法、统计法和实验法,极值法计算简单,但欠缺对尺寸概率分布情况的考虑。统计法以蒙特卡洛方法[21-22]为代表,是多维非线性公差设计问题中最常用且简便的方法,但该类方法存在计算成本高,无法进行直接优化调用等问题。实验法所需成本较高,但考虑现实情况更为全面。同时随着计算机的发展,针对公差分析的软件平台层出不穷,常见的有3DCS软件[23]、CAD软件[24]和cetol6σ软件等。上述公差研究中,以公差几何模型构建和计算为主,针对构架式天线等复杂结构并从力学角度的分析较少。

综上可见,针对型面精度和加工成本的天线公差优化设计问题,需要建立同时考虑二者的,包含随机变量的高效公差优化模型。本文针对一类四面体构架天线桁架单元,考虑了公差范围内成正态分布的杆件误差,基于最小势能原理求解杆件在公差影响下的平衡位置,通过蒙特卡洛方法采样得出该结构在某一公差范围内的型面精度分布概率,并构建基于径向基函数(radial basis function,RBF)代理模型的显式模型以代替蒙特卡洛方法的计算过程,最后结合多目标优化算法对其目标值进行优化,所得非劣解集为后续天线设计提供参考方案。

2 构架天线四面体桁架单元分析

四面体单元是构架天线反射器的基本组成单元,单元型面精度对天线反射器整体型面精度具有重要影响,本文针对构架天线四面体单元开展精度分析,后续可利用单元计算结果,根据单元间组合方式进一步开展几何拓展与精度计算,完成对反射器整体桁架的精度分析。

2.1 四面体单元建模

图1(a)所示为一类构架天线桁架结构,该结构由多个四面体单元组成,每个单元包含4个花盘节点以及3根底杆和3根腹杆。

首先以正四面体单元为例建立坐标系,如图1(b)所示,A、B、C点为其底面节点,D为其顶花盘节点。以D点为原心O,作Z轴垂直于该正四面体的底面,作Y轴平行于ABC底面,且与AD杆共面,即A点X坐标为0。

图1 天线桁架示意Fig.1 Antenna truss

杆长变化使正四面体退化为一般四面体,保持坐标系与AD杆的夹角不变,A点X坐标依旧为0。此时四面体桁架在坐标系中存在绕AD杆旋转的情况,因此为固定桁架在坐标系中的位置,增设A点B点Z坐标相同的条件。设A、B、C各点的坐标为待求未知量,共有9个,考虑到A、B点的Z坐标相同,所以减少1个未知量,考虑到A点的X轴坐标为0,因此最终有7个未知量。同时,由于杆件平衡时与原杆件方向夹角的变化影响较小,结合以往经验,因此忽略杆件平衡时的角度与平衡前的杆件角度的变化。

考虑杆件公差的影响,杆件模型如图2所示。

图2 杆长模型Fig.2 Bar length model

l代表某杆件实际加工尺寸,l0代表杆件设计时理想尺寸,即不包含公差的尺寸,lt代表平衡时杆件尺寸,△l是加工公差,且其大小服从正态分布,lm是平衡位置的杆长与理想尺寸之间的变化量,存在如下关系:

lt=l0-lm,l=l0-△l

则杆件从实际长度l被拉伸到平衡长度lt时,形变量

△x=lt-l=△l-lm

该形变量引起的应变能为

式中:U为弹性体的应变势能;F为杆件所受应力;E为弹性模量;S为杆截面面积;ε为杆件轴向应变,此处假设所有杆件材质、截面面积均相等。考虑到杆件为细长杆,可忽略杆件变形时的弯扭和剪切应变能,所以杆件轴向应变

ε=△x/l

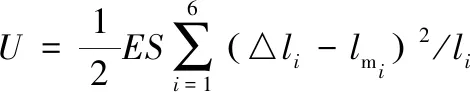

以针对四面体单元含有的6根杆,其应变能表达如下:

(1)

式中:i为杆件号。通过求(1)式最小值即可获得系统势能最小时的杆件变形量,进一步推导出平衡状态的节点位置。

2.2 单元型面精度求解

采用底杆节点沿理想状态下底面法向的偏移距离均方根值衡量构架天线桁架单元型面精度:

(2)

(3)

式中:杆长脚标A、B、C为理想状态底面上的3个节点;A0、B0、C0为平衡状态时底面上的3个节点;i0为理想状态时的底面法向向量;α为杆AB和AC的夹角。通过对式(1)求解,所得结果代入式(2)(3)求解精度,从而完成对含任意公差天线结构的精度计算。

3 优化模型建立

通常多目标优化问题(multi-objective optimization problem,MOP)由多个存在制约关系且互相矛盾的目标函数组成,因目标与目标之间没有统一的衡量标准,难以分配权重,所以需要通过与单目标问题不一样的解法求出结果。通过数学模型表示各个目标,假设求解各个目标的最小化问题,则该多目标优化问题可以用如下的数学模型描述:

式中:f(X)为多目标优化的目标函数;m为目标函数的个数,且至少为2;g(X)和h(X)分别为不等式约束函数和等式约束函数;p和q分别为约束个数;X=[x1,x2,…,xn]为问题的设计变量;n为该设计变量的整体个数;Xl和Xu组成设计变量的区间。

3.1 设计变量

如图1所示,四面体桁架单元杆件包含腹杆和底杆两种,此处为简化问题,只考虑其公差范围对称分布,因此针对腹杆和底杆分别设置公差范围的上限值,设置3根底杆拥有统一的公差,底杆公差上限值为设计变量一,3根腹杆拥有统一的公差,腹杆公差上限值为设计变量二,即:

x1∈[0,0.5],x2∈ [0,0.5]

根据标准公差数值表并结合工程实际给出设计变量一、二的取值区间,单位毫米。最后在样本空间内通过最优拉丁超立方采样方法采样。

3.2 目标函数

将型面精度平均值和成本系数设置为两个优化目标。

针对型面精度计算,需通过蒙特卡洛方法计算在某一公差下的随机采样点的误差,并以其平均值代表该公差所对应的精度,其值越小,表明精度越高。考虑到杆件尺寸在公差范围内均服从正态分布,根据3σ原则,正态随机分布的数据大概率分布在±3σ之间,为使杆件的随机误差大概率落在公差范围内,即需要将标准差取为公差的三分一,均值为0,其正态分布参数为(0,x/3),x={x1,x2)。考虑到平均精度绝对值过小不利于表达,所以乘100进行放大,并不影响计算。平均精度为目标一:

f1=100×ave(rms)

针对加工成本目标,考虑到通常情况下加工成本与公差成反比关系,因此,本文将设计变量之和与公差上限之和作比,通过该比例系数来衡量成本高低,是一个无量纲单位,加工成本与公差的关系近似表示为:

(4)

式中:m0为两个设计变量所在公差区间的上限值之和,且m0=1mm。将式(4)作为成本系数并设为目标二。

为了提高目标值的计算效率,针对上述两个目标构建相应代理模型。代理模型是基于隐式函数的映射关系,完成显式函数模型构建的方法,通过样本点采样、模型构建、测试点验证完成显示模型的搭建,可有效提高复杂问题的计算效率。目前有多种代理模型,本文选择RBF代理模型,其表达式如下:

3.3 优化模型

四面体单元结构的优化数学模型可以描述为:

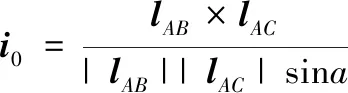

为了加快优化算法收敛提高求解效率,设置初始样本点为10个,流程如图3所示。

图3 计算流程Fig.3 Flow chart of calculation process

4 算例分析

针对某构架式天线的四面体单元,其设计杆长如表1所示。

表1 设计杆长

考虑到两个设计变量取值范围有限,根据经验设置代理模型的总样本点个数为10,为了使样本点满足投影均匀性和空间均布性等要求,使用基于最大最小准则的最优拉丁超立方采样方法采样,可保证样本点之间的最小距离最大化。

4.1 目标值计算

在使用蒙特卡洛方法时,其采的数据点越多计算精度越高,但耗时越长,所以需要选择适量的数据点。本文在相同计算机运行状态下分别对5个样本点计算了在100个、500个、1000个随机数据点情况下的精度平均值,计算结果如表2所示。

所采数据点个数越多计算结果越精确,若以1000个点时的精度平均值为标准,则可以计算出100个、500个数据点计算所存在的误差,分别约为2.7%和1.1%。综合考虑时间成本和计算误差,决定蒙特卡洛方法中采用数据点的个数为500。

表2 蒙特卡洛方法对比计算

4.2 优化结果分析

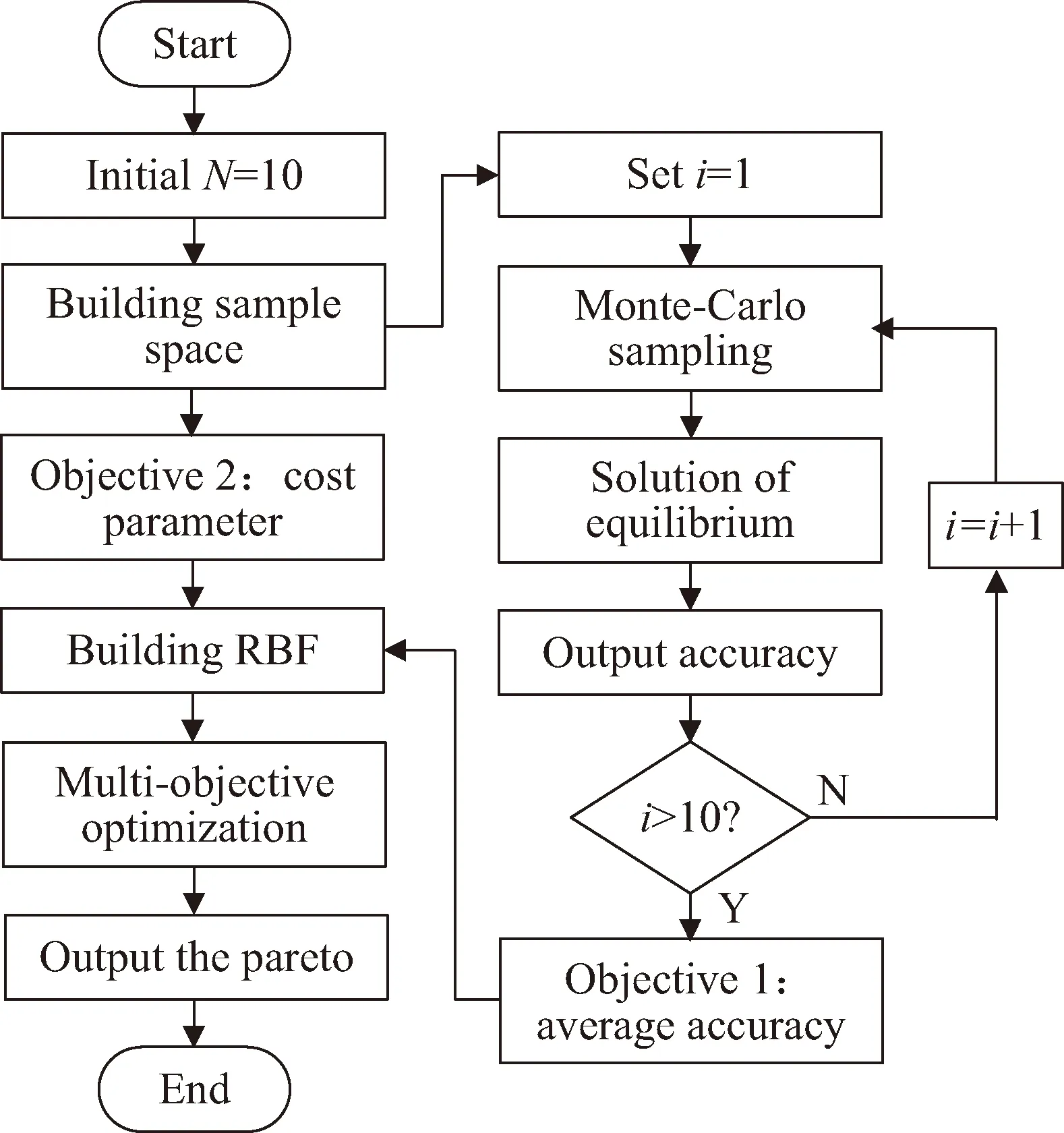

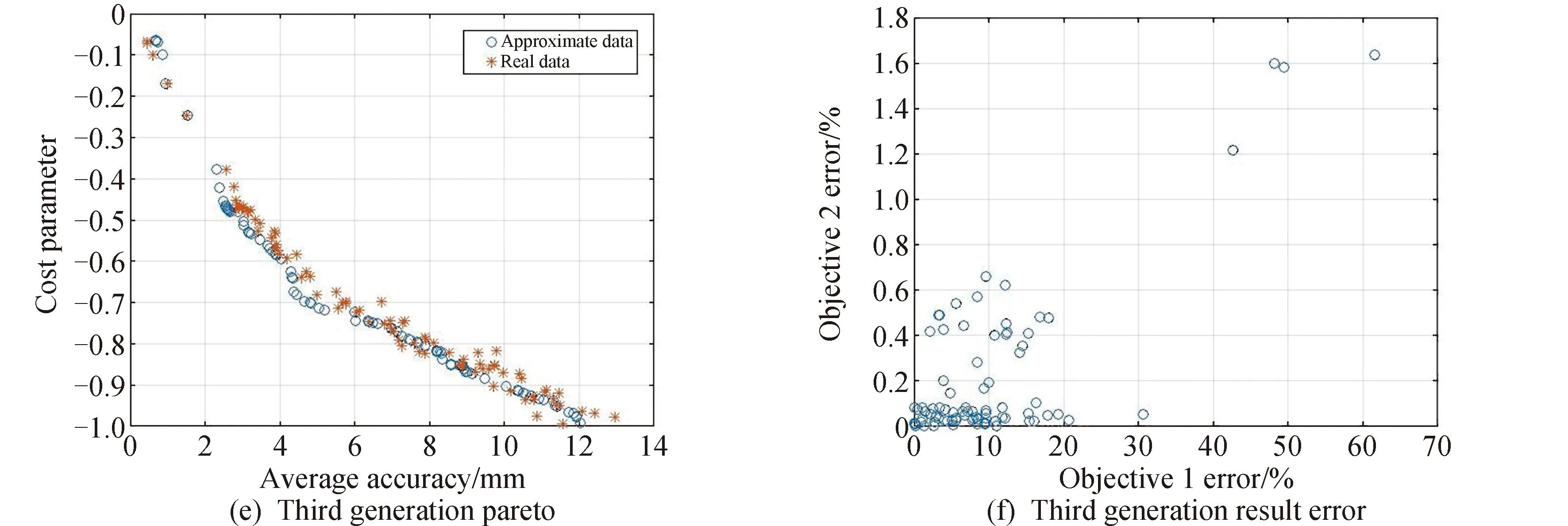

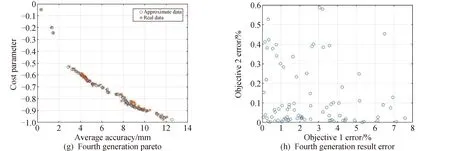

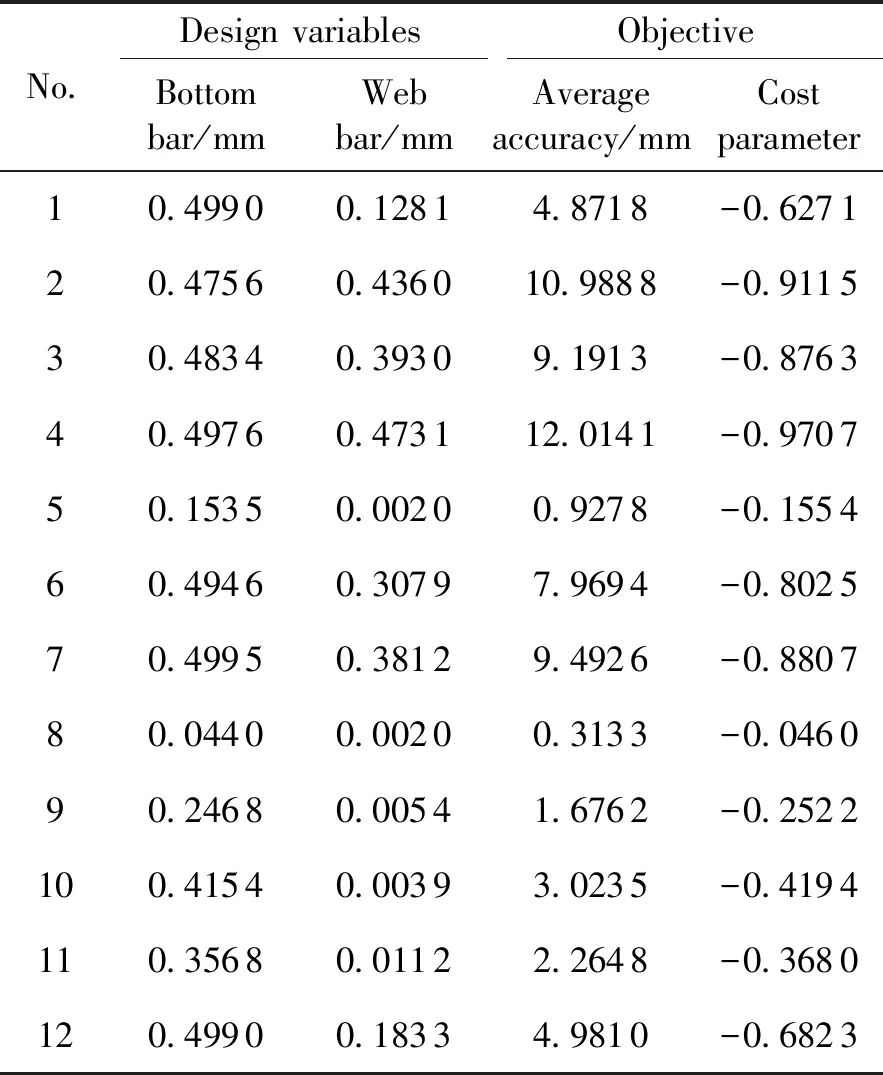

设置多目标遗传优化算法迭代600次,并进行插值优化,每代插值所求结果如图4(a)(c)(e)(g)所示,同时考虑到使用了代理模型,所以将非劣解的代理值与真实值进行对比,误差值如图4(b)(d)(f)(h)所示,每代之间通过插值方法进行更新,共插值3次。

图4中(a)(c)(e)(g)为优化解的分布图,其横轴为目标一平均精度,其值越小表明平均误差越小,即天线精度越高;纵轴为目标二,其值越小表明杆件公差越大,即制造所需成本越低。所求设计点越接近图中的左下角,表明该点的设计方案越具有成本低,精度高的特性。图4(b)(d)(f)(h)为对应解代理值与真实值的百分比误差,其横轴为目标一的误差,纵轴为目标二的误差,上述结果通过插值法进行代际更新,每一代所插入的点列于表3中。

图4 非劣解结果Fig.4 Pareto solution result

表3 插值点

由表3与图4可得,通过3次共12个点的插值有效的提高了优化结果的精度,最终误差在8%以内,其中目标二的误差在1%以内,符合程序初始设计要求。由于目标一以蒙特卡洛方法的结果为基础进行建模,所以具有一定的原始误差,尚存在一定的优化空间。从图4(g)可以看出,代理点与真实点拟合程度较好,能够反映出变量与目标之间的数学关系,从中可以得到几组较好的设计点,由于所得解个数较多,所以只挑选部分点列出,见表4。

表4 优化结果

由表4可知,如果牺牲成本追求高精度,可以选择第一组设计数据,其具有较高的平均精度0.01309mm;如果侧重考虑成本,可以在牺牲一定的精度基础上选择第5组设计数据;如果同时考虑精度与成本,有其他几组设计数据以供备选,可以根据其他设计要求进一步讨论,以满足不同需求。

同时发现,在腹杆和底杆公差设计分别为±0.1901mm、±0.0078mm时,即表4中的第一行数据,平均精度值达到较小的0.01309mm,可以认为该精度是在考虑加工成本约束下的最优精度,对装配、加工有极高的工艺要求。并且从表4以及其它非劣解中发现,所求结果点的设计变量一取值往往大于设计变量二,即底杆公差取值往往大于腹杆公差,说明腹杆公差对型面精度的影响更为关键,在加工制造时需要更多关注于腹杆精度。

5 结论

本文针对空间可展开天线结构中受加工制造误差而产生的型面精度问题,首先,基于最小势能原理建立了四面体单元的数学模型,并通过蒙特卡洛方法求解出其精度分布概率。然后使用RBF代理模型构建了“公差-精度”之间的显式数学模型,有效节省了计算成本。最终,建立了多目标优化模型,并通过多目标遗传优化算法进行优化求解,得到多组符合不同生产需求的非劣解集。得出如下结论:

1)在本文的加工误差前提下,得到多组底杆和腹杆公差设计方案,为满足不同加工需求提供了设计基础。腹杆和底杆公差设计分别为±0.1901mm、±0.0078mm时,该方案具有较好的平均精度值0.01309mm,可以认为该方案是在考虑加工成本约束下的最优方案,对装配、加工有极高的工艺要求。

2)从设计变量与精度的对应关系可以得出,腹杆公差取值往往小于底杆公差,即腹杆公差对型面精度的影响更为关键,在加工制造时需要更加精确的腹杆精度。

3)本文在前人使用蒙特卡洛方法计算精度分布概率的基础上,提出一种通过RBF代理模型代理蒙特卡洛计算的方法,构建了公差与平均精度之间的显式数学模型,从而在后续优化中不需反复调用蒙特卡洛方法计算,提高了整体优化效率,最后通过多目标遗传优化算法和局部加密方法得到了误差小于8%的非劣解集,初步实现了对包含随机变量问题的优化,同时也表明了RBF代理模型在含随机变量模型中的适用性,为天线公差设计提供了更加高效、全面的设计方案。