幕墙预埋件定位精度控制技术

周艳芳

(中铁二十四局集团上海建设投资有限公司,上海 201800)

0 引言

幕墙所承受的重力、振动力、风荷载等最终均通过埋件传递给主体建筑结构。埋件分为预埋件和后置埋件两种,预埋件受力性能好但在预埋与结构施工中易出现偏位而无法使用,而后置埋件放线位置准确,安装偏差小[1]。为提高安装精度,大多项目选用后置埋件施工[2-3]。但后置埋件受力性能较预埋件差,不能用于抗震设防烈度8 度以上地区[4]。因此,为保证埋件受力性能,本项目选用预埋件工艺,同时,为克服预埋件易偏位的弊端,笔者对预埋件施工过程中的加工、预埋操作、加固固定等全过程进行深入分析,探索出确保预埋件定位精度的控制技术。

1 项目概况

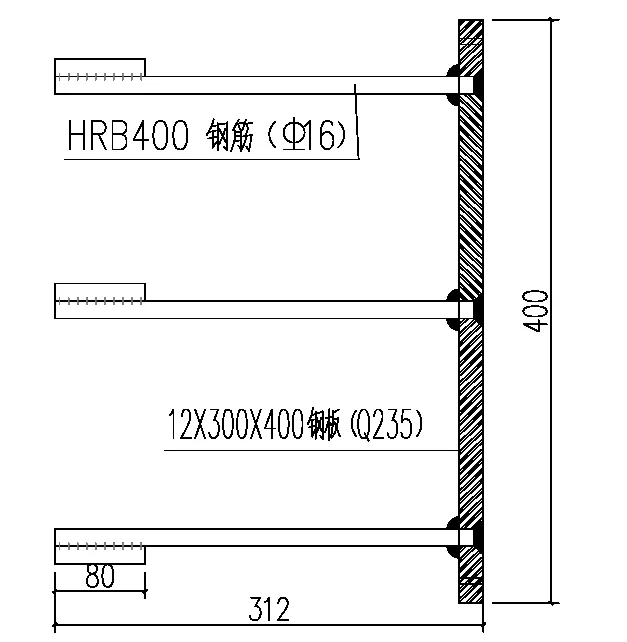

福州北站南广场综合交通枢纽工程西楼地下三层、地上20层、裙房4 层,标准层高5.4m,建筑高度为99.8m。外墙采用玻璃幕墙、干挂石材幕墙及金属幕墙装修,幕墙均通过结构预埋件传力给主体结构,预埋件大样图如图1 所示。

图1 预埋件大样图

2 预埋件定位偏差现状分析

预埋件定位偏差主要包括以下三种:

(1)平面位置偏差

指预埋件在建筑平、立面上的定位偏差,包括横向偏差和竖向偏差,偏差值应不大于20mm[5],本项目幕墙主龙骨为竖龙骨,支点位置设置于楼层梁,层高5.4m,因此,预埋件横向偏差控制比竖向偏差控制更为重要,因为:竖向偏差导致竖龙骨的支点距离发生偏差,由于20mm/5.4m×100%=0.37%,比率较小,对工程质量影响较轻;而横向偏差将导致预埋件受力偏心,本项目预埋件锚筋间距约210mm,由于20mm/210mm×100%=9.5%,比率较大,故而横向偏差将导致预埋件严重偏心受力,影响结构安全。

(2)进深位置偏差

指预埋件表面凸出或凹陷于混凝土表面的距离,偏差值应不大于5mm。预埋件凸出混凝土表面的情况不多见,一般出现在梁顶预埋件,可导致预埋件和锚筋防腐性能下降;预埋件凹陷于混凝土表面则导致主体结构构件截面尺寸缩小及主龙骨转接件长度加长。

(3)预埋件表面偏斜

指预埋件表面与混凝土面不平行,一端偏斜深度超过5mm,如图2,导致的不良后果与进深位置偏差类似,并且还增加了后期竖龙骨安装施工难度。

图2 预埋件表面偏斜

3 预埋件加工精度控制

笔者走访多个项目,发现部分项目对预埋件加工控制不够重视,常见有两种错误型式。

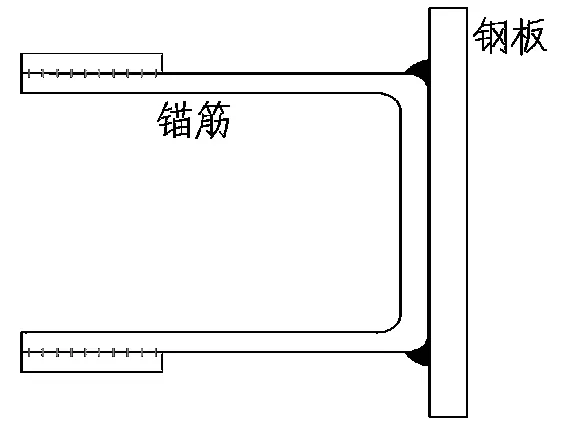

如图3,钢板不设孔洞,锚筋中部弯折贴紧钢板并采用角焊缝固定。该做法虽简单易行,但存在弊端如下:钢板后背的锚筋占据了较大的空间,容易导致预埋件安装进深精度难以控制,甚至无法控制,比如本项目梁主筋保护层厚度25mm,箍筋φ8,锚筋φ16,钢板厚度12mm,则预埋件贴紧箍筋安装后,钢板外表面将凸出混凝土面8+16+12-25=11mm,形成较大外凸进深偏差;并且,该做法的焊缝受力不均,仅弯折点位置的焊缝受力,造成焊缝长度不足,影响预埋件力学性能。

图3 锚筋不穿孔弯折焊接型式

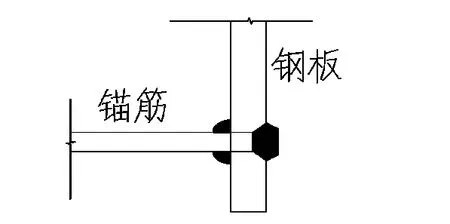

再如图4,锚筋穿孔塞焊精度控制不良,致使锚筋或焊脚凸出钢板外侧面,将直接导致后续梁侧面或底面预埋件安装时,钢板外侧面无法贴紧模板,形成空隙,造成较大的内凹进深偏差。

图4 锚筋或塞焊角凸出钢板面

为消除上述弊端,预埋件应在专业厂家加工制作,严格按照图1 型式进行加工,其中塞焊技术控制尤为重要,不但是控制焊接质量的要件,还是控制预埋件加工精度的要件。塞焊技术要点如下:

(1)钢板预留孔直径比锚筋直径大3mm,靠钢板外侧应设45°坡口[6];

(2)锚筋端头相比钢板外侧面内凹5mm;

(3)锚筋端头与钢板坡口采用全熔透焊,焊缝按内凹1mm 控制,不得凸出钢板外侧面;

(4)锚筋与钢板内侧面交接处一圈采用角焊缝焊接。

加工后的预埋件除上述塞焊技术控制外,还应保证钢板面平整,钢板边缘顺直无毛刺,四角均相互垂直。预埋件进场后应逐一校验,偏差过大的不得使用,以确保后续预埋件安装过程顺利及安装精度控制。

4 预埋件安装顺序制定

预埋件、钢筋、模板之间合理的安装顺序不仅对预埋件的定位精度控制至关重要,而且能减轻预埋件安装工作量,加快施工进度。

4.1 梁底预埋件

可在梁底模安装完成后,先将梁底预埋件安装并固定在梁底模上,而后再进行梁钢筋原位安装[7],这样既方便了预埋件安装,又避免了梁底筋与锚筋位置冲突而导致预埋件安装困难现象。

4.2 墙、柱侧面预埋件

混凝土墙、柱侧面预埋件可采用先在模板侧面固定预埋件再安装模板的方法,即:根据混凝土墙、柱定位尺寸加工好侧模后,依据墙、柱面预埋件的设计位置,在侧模量出预埋件位置,并提前将预埋件固定在侧模上,而后在墙、柱钢筋骨架安装完成后,将带预埋件的侧模合模。

4.3 梁侧预埋件

侧面有预埋件的梁钢筋严禁采用悬空安装梁筋骨架和预埋件,再整体放入梁模内的做法,其对预埋件的定位精度影响颇大。正确做法是:先原位安装梁钢筋,再逐一将预埋件固定在梁钢筋骨架侧边,最后安装梁外侧模板。

4.4 梁顶预埋件

梁顶预埋件可在钢筋骨架、模板、水电管线均安装完成的情况下,最后进行预埋件安装,精度容易控制且安装后的预埋件受其他工序破坏的几率小。

5 幕墙预埋件定位精度控制技术具体应用

预埋件定位测量是确保定位精度的基础步骤,而由于预埋件数量大、安装位置多样、安装过程繁琐等原因,导致定位测量工作繁杂且工作量大,因而容易出现测量错误,为确保预埋件定位测量的精度,同时减轻工作量,需对常规的测量操作进行优化。

并且,预埋件安装完后的固定技术也尤为重要,没固定牢固的预埋件在后续施工中极易受扰动而发生偏位现象。特别是梁侧和梁面预埋件需固定于梁钢筋骨架,笔者走访多个工程发现,普遍固定做法是:将预埋件锚筋插入梁筋骨架内,再用扎丝将锚筋与梁筋绑扎固定[8]。此法存在多种偏位隐患如:梁筋骨架在后续侧模安装及加固、水电管线预埋、混凝土浇筑过程中容易发生偏位现象,从而带动预埋件偏位;扎丝绑扎点稳定性不足,在后续侧模安装及加固等工序施工时,极易因振动、触碰等因素导致预埋件滑移、旋转等偏位现象发生,并且在梁侧模合上后,偏位的预埋件难以恢复原位。

5.1 测放控制线

楼层模板安装完成后,根据结构施工时引测上来的楼层测量控制点,测放出建筑每一面外墙的控制轴线,作为预埋件测放控制线,并在外围梁模板内侧边做标记。

5.2 各部位预埋件位置测放及固定

(1)梁底预埋件平面位置测放

将测放控制线引测至梁底模,而后根据每片预埋件与测放控制线的距离,用卷尺沿梁底模依次量出每片预埋件的中心位置,并在梁底模板上做出每片预埋件位置标记,以便梁底预埋件安装。做完标记,再测量相邻预埋件间的距离进行复核,确保平面定位测量准确。

(2)墙柱侧面预埋件平面位置测放

拟安设预埋件的墙柱侧模需提前加工,并进行预拼装,拼装无误后,在侧模的安装边线进行弹线标记,而后取下侧模;根据预埋件的设计距离,在侧模上逐一量出预埋件的中心位置,而后进行预埋件固定安装。

(3)梁底和墙柱侧面预埋件的固定

将上述部位预埋件固定在模板上,确保其预埋钢板外表面平齐混凝土面,固定方法如下:

在预埋件的钢板边缘位置,钉6 根5cm 的钉子(长边各两根,短边各一根)在模板上,钉尾外露20mm,安设预埋件后,将钉尾折弯反扣住预埋板,确保了预埋件不会发生上下左右及旋转移动,如图5 所示。

图5 钉子折弯固定预埋件

(4)梁侧预埋件平面位置测放

在梁钢筋骨架安装完成后,将预埋件测放控制线引测至钢筋骨架顶部外角筋,根据梁侧各片预埋件与测放控制线的设计距离,用卷尺沿外侧角筋测距,定出每片预埋件的横向中心位置,同时根据预埋件距梁底的设计高度,测出预埋件钢板顶部位置,在侧面箍筋上做预埋件顶部安装标记。

(5)梁侧预埋件进深位置控制及固定措施

梁外侧边钢筋点焊:对于需安设梁侧预埋件的梁筋骨架,在梁筋绑扎安装完成及梁底保护层垫块垫支后,将需安设预埋件位置附近的梁外侧主筋(角筋)、腰筋和箍筋点焊固定,使之形成一个稳固体,接着在预埋件位置对应的梁另一侧安装梁侧保护层垫块,确保梁筋骨架整体稳定性。

梁侧预埋件进深控制及点焊固定:在每条梁侧边的起、止端预埋件处,按平面安装标记安装预埋件后,再用卷尺测量预埋件钢板面至梁另一侧模的距离,调整预埋件位置确保其等于梁宽,同时用水平尺测量钢板面的水平度和垂直度,确保在合模后钢板面能够贴紧模板。而后将起、止端预埋件的锚筋与接触的梁钢筋点焊固定,无接触梁钢筋时,取用废弃的短钢筋做过渡筋,分别点焊连接锚筋和梁筋,保证锚筋与梁筋连成一个稳固体。

接着,用细线连接起、止端预埋件的顶部,中部各预埋件安装时,不但需对照平面安装标记安装,还需对齐细线安装,并逐一用水平尺检测钢板平整度和垂直度后,最后均用过渡筋与梁筋点焊连成一体。

梁侧模合模时应逐个检查预埋件钢板表面是否与模板面密贴,有缝隙的、模板受预埋件顶着而鼓胀的需查明原因并调整,确保每片预埋件均密贴模板、模板也无鼓胀现象后方能合模固定模板。

(6)梁顶预埋件平面位置测放

在梁钢筋、模板等均安装完成后,将预埋件测放控制线引测至梁钢筋骨架顶部内角筋,根据梁顶每片预埋件与测放控制线的设计距离,用卷尺沿内角筋测距,定出每片预埋件的横向中心位置,同时根据预埋件边缘与梁侧边的设计距离,测出预埋件钢板侧边位置,在顶部箍筋上做预埋件侧边安装标记。

(7)梁顶预埋件进深控制及点焊固定

先在每条梁的起、止端,按梁顶预埋件安装标记安装梁顶预埋件,遇梁顶中部钢筋的可以适当拨动钢筋,使锚筋顺利进入梁筋骨架内;接着依据楼面标高控制点,测量预埋件钢板面标高,调整预埋件标高使之与梁结构面平;同时用水平尺检测钢板表面水平度,确保钢板水平,然后用扎丝将锚筋与梁顶钢筋绑扎;最后将预埋件附近的梁顶中部钢筋与箍筋点焊及锚筋与接触的梁筋点焊固定,无接触梁筋部位用过渡筋点焊连成一体。

沿起、止端预埋件钢板侧边拉细线,梁顶中部预埋件逐一按平面安装标记安装并对齐细线边缘后,用扎丝临时固定锚筋,再用斜向过渡筋与梁筋点焊连成一体,确保后续工序施工不会导致梁顶预埋件偏位或下沉。

5.3 混凝土施工防偏位控制技术

为杜绝后期拆改造成预埋件偏位,应在检查完模板、钢筋、预埋件等均合格后,方可浇捣混凝土。

混凝土施工中的各种直接或间接扰动预埋件的动作均会造成预埋件偏位,因此,在浇筑混凝土中,振捣棒严禁触碰预埋件、钢筋及模板[9],也不允许敲打有预埋件的模板,同时,各种设备严禁放置在梁顶预埋件上,特别是重量大或者会产生振动的设备。

浇筑全程应监测预埋件的位置,一旦发现偏位应立即调整并重新固定。

后期拆模时,有用钉子固定预埋件的侧模,应待混凝土强度达到10MPa 时再拆侧模,防止扰动预埋件导致锚筋周边混凝土开裂。

6 结论

通过上述对预埋件加工精度控制、安装顺序优化、各部位预埋件定位精度控制技术的剖析与现场实践,既保证了预埋件的受力性能,又克服了现浇结构中幕墙预埋件定位偏差大的难题,且操作简便,成效卓著,取得了良好的工程效益。