非标模具试模压机工作台结构的改进

姚明,王伟,范大帅,赵兵,尚文圣

(济南二机床集团有限公司,山东 济南 250022)

1 汽车模具生产现状

随着我国汽车制造技术的不断进步,新车型的个性化设计要求越来越多,从而对汽车模具设计、生产的多样化提出了更高的要求。对于汽车制造而言,汽车模具被誉为“汽车工业之母”,据统计,90%汽车零件都是采用模具成形的[1]。模具发展水平在一定程度上也代表冲压技术发展水平,是决定冲压产品制造周期、成本、质量的重要因素[2]。由于我国模具设计起步较晚,专业化分工不够细致,模具的标准化程度较低。近年来,随着模具技术的进步,我国的模具在标准化方面取得了一定的进展,但总体来说,还是比较低,据统计,目前这一比例大概为40%~50%,而国际上一般在70%以上,尤其一些小模具甚至达到80%以上。而且伴随着区域的差距,不同的模具企业在模具的标准化方面的差异就更大了[3]。通过对国内目前模具制造行业调研同样发现,当下在模具生产行业并没有制定统一的相关标准[4]。

虽然国家针对冲压模具的顶料孔直径、顶料孔间距等尺寸,制定行业标准[5],对不同吨位、不同类型(单点、双点、四点)的压力机工作台上的顶料孔位置作出了规定,明确规定了各吨位压力机顶料孔位置及相邻两个顶料孔的间距尺寸。但由于模具生产企业面临美系、德系、日系等汽车模具技术需求,造成不同汽车品牌的大型拉延模具的顶料孔位置不同,从而使模具生产行业的试模压力机需要配备多台移动工作台来应对不同规格的模具,以期满足多种不同体系的非标模具的制作。一般讲标准模具上的顶料杆和工作台板上的顶料孔的位置能够对应;非标模具等特殊模具上的顶料杆和工作台板上的顶料孔的位置不能对应,所以企业为了匹配不同的非标模具,需要另外更换不同的工作台,制造成本极大,也影响模具调试的工作效率,同时由于需要在现场存放不同类型的工作台,增加了车间的占地面积,造成模具制造调试成本的增加。因此,如何降低模具试制成本,是模具企业亟待解决的问题。

2 工作台结构改进方案

针对上述问题,本文提出一种新型试模压力机工作台方案,该方案将固定式工作台板改为可移动式工作台板,同时增加淬硬垫板的数量,使单个工作台就能够适应不同顶料孔的模具调试,降低模具生产成本、提高工作效率、减少模具车间的占地面积。

2.1 一般试模压力机工作台结构

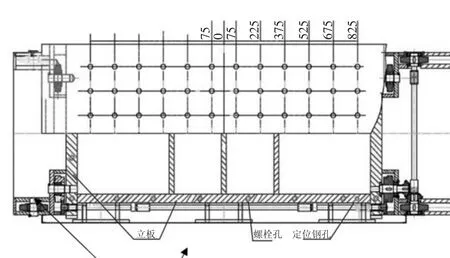

通常试模压力机工作台板顶料孔位置如图1、图2 所示。

图1 一般工作台台板结构示意图

图2 一般工作台结构示意图

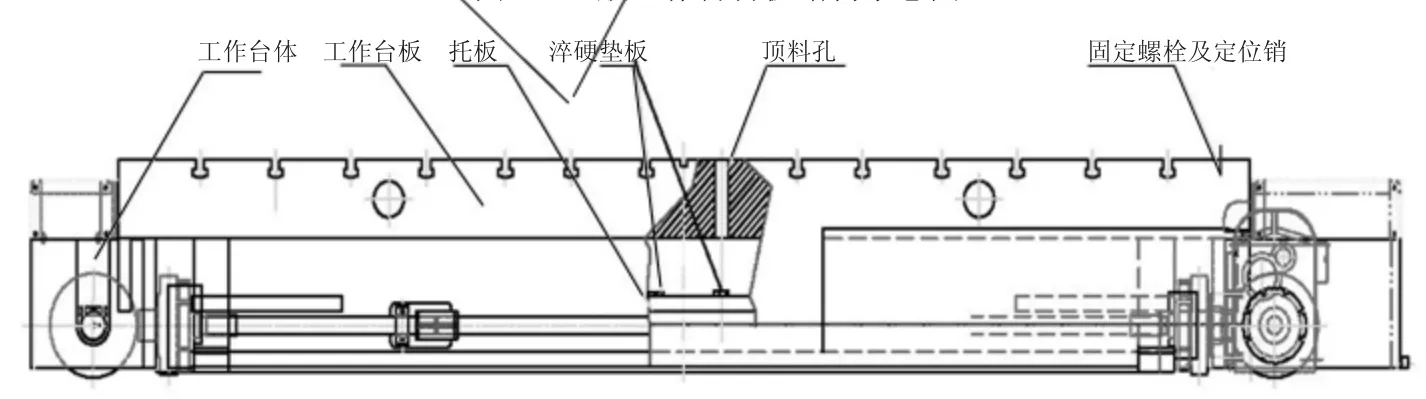

如图1、图2 所示,它包括工作台体、工作台板、托板、淬硬垫板、固定螺栓及定位销。工作台体的上端设有工作台板,工作台体与工作台板通过固定螺栓及定位销连接起来,工作台板设有用于与模具的顶料杆竖直滑动配合的顶料孔。顶料孔正下方托板上对应的铺设有淬硬垫板,顶料孔一移动工作台中心位置左右、前后据中心75mm。相邻两个顶料孔的间距为150mm。为了解决以上问题,需要对工作台台板结构改进,改进的工作台结构如图3[5]、图4[5]所示。

图3 工作台板结构改进示意图

图4 工作台结构改进示意图

2.2 改进方案

2.2.1 拓展工作台板尺寸

横向、纵向拓展工作台板的边沿部,在拓展区域加工同样尺寸的顶料孔,向外拓展的尺寸一般150mm,比正常尺寸工作台板前后、左右增加一排顶料孔。由于大型试模压力机工作台一般为前后移动式,移动工作台与立柱的单边间距设计规范300mm,因此工作台增加150mm 的尺寸不会影响工作台的前后移动。

2.2.2 工作台体内部增加淬硬垫板

在工作台体内部的可上下移动的托板上将原托板上淬硬垫板之间间隔区域之间全部铺设同样规格的淬硬垫板,使所有顶料孔覆盖的范围内均有淬硬垫板,在模具调试时,保证淬硬垫板都能承接顶料杆的冲击力,保护托板。

2.2.3 增加连接螺孔和定位销孔

分别在工作台体前后、左右立板和工作台板上增加2 倍原螺孔、定位销孔的数量的螺孔和定位销孔,螺孔与定位销孔的尺寸与原尺寸一致,距离原螺孔±150mm。方便工作台板前后移动150mm 后,工作台板与工作台体的定位连接固定。

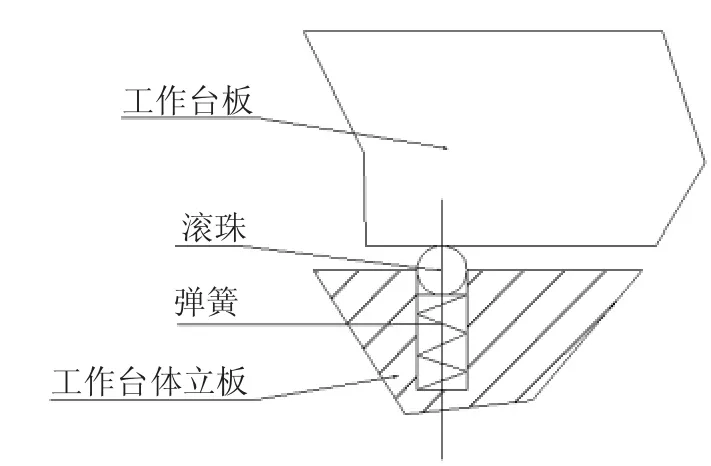

2.2.4 增加顶起装置

如图5 所示,在移动工作台体前后、左右立板上表面加工若干盲孔,在孔内安装若干弹簧,弹簧上面放置滚珠,在松开固定工作台体和工作台板的螺丝后,在若干弹簧力的作用下,工作台板与工作台体留有间隙,方便工作台板的移动。

图5 工作台体顶起装置示意图

2.2.5 增加工作台板驱动装置

如图6 所示,在工作台体前后、左右一侧增加2个工作台板驱动装置,它主要有电机、支撑座丝杠、固定底座及固定螺栓、电气控制等组成。需要移动工作台板时,松开固定工作台板螺栓、定位销后,开动电机,电机驱动丝杠旋转,驱动工作台板移动,工作台板到位后。用螺栓、定位销固定工作台板后开始试模工作。若反向移动工作台板时,将整套驱动装置固定底座的螺栓卸下,安装到相反方向工作台体相关位置后驱动工作台板即可。

图6 工作台板驱动装置示意图

3 改进后工作台使用方法

工作台结构改进后,当非标模具的顶料杆的位置与试模压力机工作台标准顶料孔的位置纵向差距为75mm 时,首先拆卸固定工作台体与工作台板的螺栓、定位销,然后将改进的工作台板在工作台体上纵向(前或后)移动75mm 的位移,使非标模具的顶料杆孔与压力机工作台的顶料孔相对应,然后使用定位销定位后将改进工作台板和工作台体通过螺栓连接起来,最后进行试模工作。

当非标模具的顶料杆的位置与试模压力机工作台标准顶料孔的位置横向差距75mm 时,首先拆卸固定工作台体与工作台板的螺栓、定位销,然后将改进的工作台板在工作台体上横向(左或右)移动75mm 的位移,使非标模具的顶料杆孔与压力机工作台的顶料孔相对应,然后使用定位销定位后将改进工作台板和工作台体通过螺栓连接起来,最后进行试模工作。

当非标模具的顶料杆的位置与试模压力机工作台标准顶料孔的位置横向差距和纵向差距均为75mm 时,首先拆卸固定工作台体与工作台板的螺栓、定位销,然后将所述工作台板在所述工作台体上横向(左或右)推动75mm 的位移,将工作台板在工作台体上纵向推动75mm 的位移,使非标模具的顶料杆孔与压力机工作台的顶料孔相对应,然后使用定位销定位后将改进工作台板和工作台体通过螺栓连接起来,最后进行试模工作。

4 效果验证

国内某模具企业接到非标顶料孔的大型汽车覆盖件模具订单,原计划需要数十万元增加一台压力机工作台。针对实际情况,我们对模具公司现有24000kN 机械试模压力机工作台结构按照上述技术方案进行了改进,在原有工作台上进行技术升级后,顺利完成了非标模具的生产、调试,并经过模具实际生产、调试验证,达到了预期设计技术参数,大幅度降低了改造成本。

随着汽车新车型不断推出,模具企业承接海内、外的模具订单增多,非标模具也越来越多。模具市场的竞争日趋激烈,降低模具生产、调试设备的成本是模具企业生存和发展的关键。通过该技术方案在多个项目的实施验证,该技术方案的新颖性、创造性、实用性得到了业内专家认可。该技术获得国家知识产权局授予的发明专利,具有广泛的应用前景和推广价值。