卷取温度对Ti-Nb 微合金钢微观组织和力学性能的影响

关建辉,曲锦波,丁美良

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

0 引言

在低碳钢中加入微合金元素,如Nb、Ti、V 等,可以显著提升其综合力学性能,微合金钢由于具有良好的综合性能已广泛应用于船舶、桥梁、汽车和工程机械等制造领域[1−3]。微合金高强钢中,Nb 可以显著提高再结晶温度以细化晶粒,同时具有一定的析出强化效果,Ti 具有一定的细晶强化效果和较强的析出强化效果,V 的强化效果则主要以析出强化为主。

目前,微合金高强钢多采用Nb-Ti、Nb-V、Nb-Mo-V,所涉及微合金钢Ti 添加量一般小于0.030%,关于高Ti 添加的微合金钢方面的研究较少。另一方面,目前微合金高强钢大多采用低温轧制、强力冷却等工艺生产,通过相变强化和细晶强化来获得较高的强度,但采用低温轧制和强力冷却常常会带来钢板板形和内应力问题,导致后续加工困难。

析出强化是一种重要的强化方式,在热轧卷取过程形成的第二相析出可以弥补相变强化的不足。Ti-Nb 复合析出强化型高强钢可以充分利用Ti 的析出强化效果,同时辅以Nb 的细晶强化效果,可同时满足“高强”、“高韧”的性能要求,近年来针对其研究逐渐增多。

目前,较多文献从加热制度、奥氏体晶粒长大和强化机制等方面对Ti-Nb 微合金高强钢开展系统的研究[4−6],但关于卷取温度的研究相对较少。在热轧卷板工艺参数中,卷取温度显著影响轧后的相变过程、微观组织和第二相析出,进而影响产品的力学性能和后续加工性能,研究卷取温度对力学性能和微观组织的影响,可以为Ti-Nb 复合强化微合金高强钢的冷却和卷取工艺方案制定提供参考。

1 试验材料及方法

为研究卷取温度对Ti-Nb 微合金钢的组织和力学性能的影响,笔者设计了一种低碳Ti-Nb 复合强化微合金钢,利用试验轧机和热处理炉进行模拟轧制和卷取试验。

试验钢采用真空感应炉冶炼,其主要化学成分如表1 所示。冶炼钢锭经精整后切成200 mm×150 mm×60 mm 的坯料,在加热炉加热后进行轧制试验。

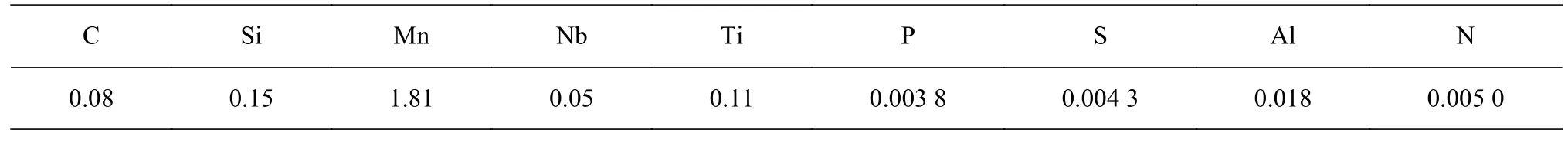

表1 试验钢的主要化学成分Table 1 Main chemical composition of the experimental steel %

试验钢微合金元素含量较高,为充分发挥微合金元素的作用,需采用合理的加热制度,以保证合金元素充分固溶。

微合金元素Nb、Ti 的碳化物或氮化物在奥氏体中的固溶度积如式(1)~(4)所示[7]:

式中,T为加热温度,K;w(Ti)、w(Nb)、w(N)、w(C)分别为各元素固溶于奥氏体中的质量分数,%。

若仅考虑单一析出相,代入前述钢的合金成分,可以计算TiC、NbC、NbN、TiN 的全固溶温度分别为:912、1 128、1 206、1 836 ℃。可以看出,TiN 在常规的加热温度下难以完全固溶,而NbC、TiC、NbN 在1 200 ℃左右基本可以完全固溶。文献[8]认为含Nb 钢加热至1 200 ℃时,其中的Nb 基本全部固溶,而对于Nb-Ti 复合添加钢,使Nb 元素的全固溶温度从1 200 ℃提高至1 250 ℃。

为保证微合金元素充分固溶,试验钢加热温度设置为1 250 ℃,保温2 h,开轧温度1 200 ℃,终轧温度880 ℃,成品钢板厚度3.5 mm。轧后钢板采用25 ℃/s 的平均冷速分别冷却至630、560、490、420、350 ℃,然后放置于热处理炉中(炉温分别设定为上述终冷温度),保温1 h 后随炉缓冷至室温,通过保温和缓冷模拟热轧卷取过程。作为对比,另一组钢板经相同的轧制和冷却工艺至相同的终冷温度,然后空冷至室温。两组试验钢板分别编号为C630/560/490/420/350 和A630/560/490/420/350,其中C 和A 分别表示模拟卷取(保温和缓冷)和未模拟卷取(空冷),数字表示卷取温度(对于A 组即为终冷温度)。

在试验钢板上沿轧制方向切取并制备拉伸试样,在型号Model 5582 100 kN 电子万能材料试验机上按GB/T228-2010 测量其拉伸性能,试样标距60 mm。

在垂直与轧制方向取金相试样,并采用体积分数为4%的硝酸酒精溶液腐蚀10 s,采用蔡司金相显微镜Axio Imager Z1m 和扫描电镜EVO18 观察其金相组织。

通过萃取复型方法,采用碳膜在抛光腐蚀后的样品表面复型,使钢中的析出相附着在碳膜上,采用200 kV 场发射透射电镜JEM-2 100F,观察微合金析出物形貌,采用能谱仪器INCA ENGERGY TEM250 分析析出相成分信息。

2 试验结果与讨论

2.1 力学性能

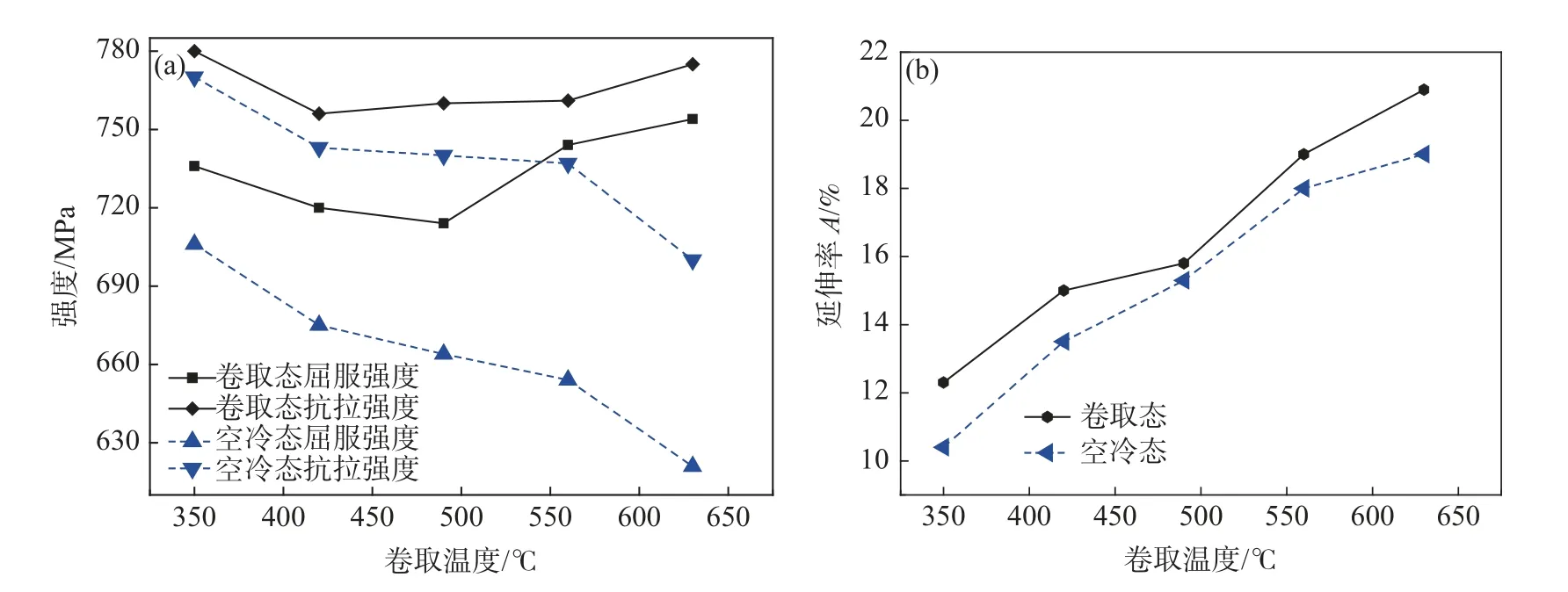

试验钢板的拉伸性能如表2 和图1 所示。

图1 拉伸性能随卷取温度的变化Fig.1 Changes in tensile property with coiling temperature

表2 试验钢板的拉伸性能Table 2 The tensile properties of the tested plates

C630~C350 试验钢板的屈服强度均在700 MPa以上,满足EN10149-2 标准中规定的S700MC 性能要求(屈服强度≥700 MPa,抗拉强度750~850 MPa,延伸率A≥12%)。随着卷取温度的降低,屈服强度和抗拉强度呈先降低后升高的趋势,其中抗拉强度的变化幅度较小,但延伸率明显降低。相比较之下,C630 和C560 钢板的屈服强度分别为754 和744 MPa,抗拉强度分别为775 和761 MPa,延伸率分别为20.9%和19.0%,表现出较好的综合强塑性能。

随着终冷温度由630 ℃降至350 ℃,A630~A350 试验钢板的强度呈上升趋势,其中屈服强度由621 MPa 升至706 MPa,抗拉强度由700 MPa 升至770 MPa,但延伸率呈降低趋势,由19.0%降至10.4%,其中A350 钢板的延伸率明显偏低。

2.2 显微组织

图2 为试验钢板的光学微观组织形貌。A630、A560 试验钢板的组织主要为铁素体,铁素体基体上还有少量珠光体分布。其中A630 钢板的基体组织主要为细小等轴铁素体,A560 钢板的基体组织主要为多边形铁素体,如图2(a)和图2(c)所示。C630、C560 的组织如图2(b)和图2(d)所示,卷取态组织与空冷态组织相近。

图2 试验钢板的光学显微组织Fig.2 Optical microstructures of tested plates

随着卷取温度的降低,A490 试验钢板的多边形铁素体逐渐消失,并出现粒状贝氏体组织。A420和C420 试验钢板微观组织主要为粒状贝氏体,如图2(e)和图2(f)所示。当卷取温度进一步降低,A350 和C350 试验钢板的组织为板条贝氏体组织,如图2(i)和图2(j)所示。

试验钢板的扫描电镜组织形貌如图3 所示,随着卷取温度由630 ℃降至350 ℃,相变过程逐步由扩散型相变过渡到切变型相变,基体组织由等轴铁素体变成板条贝氏体。A630 和C630 试验钢中铁素体基体上分布少量的珠光体组织(图3(a)和图3(b)),A490 和C490 试验钢组织主要为粒状贝氏体组织(图3(c)和图3(d)),铁素体基体上岛状组织主要呈粒状或杆状,且分布并无规律。A350 和C350 组织主要为板条贝氏体组织(图3(e)和图3(f))。

图3 试验钢板的扫描电镜微观形貌Fig.3 SEM microstructures of tested plates

2.3 析出相分析

试验钢卷取态钢板样品中Nb-Ti 复合微合金析出相形貌如图4 所示,析出相能谱面分析如图5 所示,析出相主要为Nb-Ti 复合析出相,未发现单独Nb 或Ti 的析出相。

图4 Nb-Ti 复合析出相形貌Fig.4 Morphological characteristics of Nb-Ti precipitates

图5 Nb-Ti 复合析出相能谱分析Fig.5 Energy spectrum analysis images of Nb-Ti precipitates

析出相尺寸20~120 nm,主要呈球状、粒状、片状、纺锤状、团簇状等形态。析出相形态与铁基体相结构和析出温度有关,微合金碳氮化物析出时,与基体之间保持严格的晶体学位相关系,其与奥氏体为平行位相关系,而与铁素体间为Baker-Nutting 位相关系,奥氏体析出的微合金碳氮化物主要为球形、立方形等形状,铁素体中析出的微合金碳氮化物则主要呈片状[9]。

2.4 讨论

2.4.1 卷取温度的影响

由前述分析可知,卷取温度由630 ℃降至350 ℃,试验钢板微观组织由等轴铁素体向多边形铁素体、粒状贝氏体、板条贝氏体转变。卷取温度560~630 ℃,试验钢板基体组织主要为铁素体,卷取温度350~490 ℃,试验钢板组织主要为贝氏体。

力学性能方面,随着卷取温度由630 ℃降至350 ℃,A630~A350 试验钢板的屈服强度逐步升高,从621 MPa 提升至706 MPa,提升了13%,但延伸率逐步降低,由19.0%降至10.4%。可以看出,通过降低卷取温度可提升钢的强度,该强度增量来自于贝氏体相变强化。但由于贝氏体塑性变形能力较铁素体差,贝氏体的产生必然导致延伸率大幅降低。因此,通过降低卷取温度虽然可实现强度提升,但却会造成塑性的降低。

随着卷取温度由630 ℃降至350 ℃,C630~C350 试验钢板的屈服强度先降低后升高,C630 和C560 试验钢板屈服强度分别为754 MPa 和744 MPa,随着卷取温度降低至490 ℃,屈服强度下降至714 MPa;进一步降低卷取温度至420 ℃和350 ℃,强度逐渐提高;延伸率总体呈降低趋势,如图1(b)所示,当卷取温度降至350 ℃时,延伸率降至12.3%。

卷取态钢板强度先降低后升高的趋势主要与不同卷取温度区间的强化方式有关。卷取温度高,钢中第二相析出充分,析出强化效果好;随着卷取温度的降低,析出强化效果逐步减弱,强度降低;当卷取温度进入贝氏体转变温度区间,贝氏体相变带来相变强化效果逐步增加,强度上升,同时延伸率下降。

2.4.2 冷却方式的影响

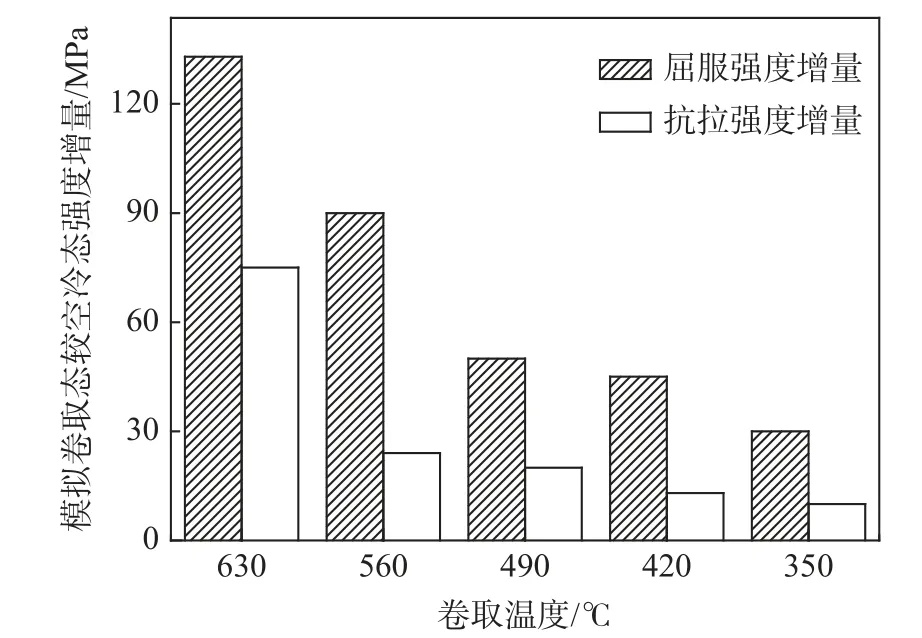

图6 为试验钢卷取态较空冷态钢板的强度增加量,可以看出卷取态钢板强度均高于空冷态,屈服强度增量大于抗拉强度增量。随着卷取温度的降低,强度增量也逐步降低。该部分强度增量主要来自于卷取态钢板保温缓冷过程中沉淀析出强化。文献[10]研究了Nb-Ti 微合金化钢中Nb(C,N)析出的动力学,认为在热连轧生产线生产高强钢时,热轧过程中碳氮化物析出不到10%,90%在随后的冷却及卷取过程中析出。卷取过程的微合金碳氮化物析出对性能有重要的影响。微合金第二相粒子析出需要特定温度区间,较慢的冷速或较长的保温时间。

图6 卷取态较空冷态的强度增加量Fig.6 The steel strength increment of the steel at the coiling state compared to the steel after air-cooled

析出强化机制可以用Ashby-Orowan 模型描述[3],如式(5)所示:

式中,σP为析出强化分量,MPa;f为TiC 析出相体积分数,%;X为析出相TiC 粒径,μm。

从式(5)可以看出,析出强化引起强度的增加量主要与析出相的体积分数f和析出相粒径X有关,析出相体积分数越大,粒径越小,析出强化效果越好。C630、C560 卷取态试验钢屈服强度分别为754、744 MPa,较空冷态的A630、A560 强度提升约21%、14%,且延伸率未出现降低。图7 为试验钢Nb-Ti复合析出相形貌,可以看出卷取态钢板中Nb-Ti 复合析出相数量较空冷态更多。

图7 试验钢Nb-Ti 复合析出相形貌Fig.7 Morphological characteristics of Nb-Ti precipitates in C630

C630 和C560 试验钢板卷取温度分别是630 ℃和560 ℃,该温度区间下保温缓冷过程可以促进沉淀相析出,因而强化效果较好。随着保温温度的降低,元素扩散困难,抑制了第二相的析出行为,导致析出相体积分数减少,从而导致试验钢强度增加量逐渐减少。

由上述分析可以看出,通过降低终冷温度可以提高空冷态钢板的强度,该部分强度增量是由于基体组织由铁素体转变为贝氏体所产生的相变强化所致。依靠贝氏体相变强化虽然可以提升强度,但却会大幅降低延伸率。通过采用特定的终冷温度同时配合卷取工艺,可以促进微合金碳氮化物沉淀析出,充分发挥析出强化效果,在不降低延伸率的情况下提高强度。在热轧卷板生产过程中,钢板通过卷取机卷成钢卷,钢卷温降较慢,具备沉淀析出所需的温度和时间条件。通过采用适当的卷取温度,可以促进微合金碳氮化物析出,起到沉淀强化作用,从而获得良好的综合性能。

3 结论

1) 卷取温度显著影响Ti-Nb 微合金钢的微观组织和力学性能。随着卷取温度由630 ℃降至350℃,钢的相变过程逐步由扩散型相变过渡到切变型相变,微观组织由等轴形铁素体逐渐向多边形铁素体、粒状贝氏体、板条贝氏体转变。卷取态钢的强度随着卷取温度的降低,先降低后升高,空冷态钢的强度则呈逐步上升趋势。

2) 卷取温度630~350 ℃,卷取态钢的强度均高于对应空冷态,卷取态钢较空冷态钢的强度增量主要是由模拟卷取保温过程的析出强化所致,且随着卷取温度的降低,析出强化效果减弱。该强度增量逐步变小。

3) 试验钢中第二相析出主要以Nb-Ti 复合析出相为主,未发现单独Nb 或Ti 的析出相,析出相尺寸20~120 nm,主要呈球状、粒状、片状、纺锤状、团簇状等形态,卷取态试验钢微合金析出相多于空冷态试验钢。

4) 降低Ti-Nb 微合金钢卷取温度获得的贝氏体组织虽然可以获得较高的强度,但强度升高有限,且对钢的塑性不利;对于Ti-Nb 微合金钢,轧后卷取温度560~630 ℃,可促进微合金碳氮化物在铁素体基体上析出,从而可以使试验钢获得较好的强塑性配合,具有良好的综合性能。