某车型后排座椅靠背锁无法解锁问题的分析与解决

周晓玲

关键词:座椅靠背;解锁按钮;解锁钢丝;解锁盒;材料;结构

0引言

汽车座椅是乘客使用汽车过程中与人体唯一全程直接接触的零件[1]。汽车座椅除了为乘员身体提供支撑及保护功能外,在某些特殊场合,为了便于进出,或是留出更大的行李舱空间,要求后排座椅可以折叠放平。本司某款整车出口车型的后排座椅上部与车身采用靠背锁固定,乘客手动按下位于靠背肩部的解锁按钮,靠背锁解锁可放平。项目开发阶段,当第一批试验车运达南美市场后,其反馈出现后排座椅靠背锁卡滞、无法解锁问题,严重影响客户体验感,需立即解决。

问题解决项目团队结合现有其他量产车型的一些类似问题处理经验,总结出了问题原因查找及对策制定的一般流程方法:①现状调查;②设定目标;③原因分析找出所有的末端因素;④对所有的末端因素逐一分析,找出要因;⑤针对要因制定措施及实施;⑥效果检查;⑦经验总结[2]。按照这一思路,项目团队对问题原因逐一分析,最终找到问题的根本所在并制定了有效的解决措施。

1现状调查

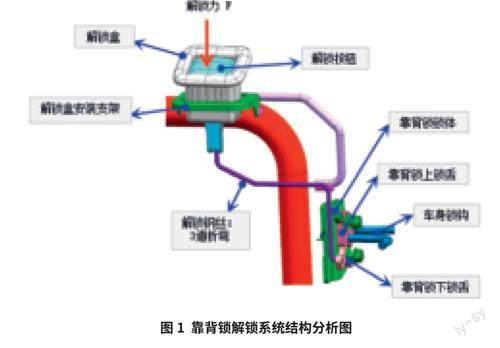

该车靠背锁解锁系统主要包含解锁按钮、解锁盒、解锁盒安装支架、解锁钢丝、靠背锁锁体、靠背锁上锁舌、靠背锁下锁舌和车身锁钩等子零件[3],其配合结构如图1所示。解锁盒安装支架采用二保焊焊接在靠背骨架管框上,解锁盒通过布置在左侧或者右侧的卡角固定在解锁盒安装支架上,解锁盒侧部及底部为解锁按钮提供安装结构、运动限位结构。解锁钢丝上端插入解锁按钮下端开孔,其下端插入靠背锁下锁舌开孔。

当后排座椅靠背处于正常乘坐状态时(靠背角与铅垂线成25°夹角),靠背锁锁舌锁止到车身锁钩。当乘客用手向下按压解锁按钮时,解锁按钮受到向下的解锁力F,解锁按钮带动解锁钢丝向下运动约10mm,同时解锁钢丝下端带动靠背锁下锁舌逆时针转动把上锁舌沿逆时针方向顶起,靠背锁锁舌打开,达到靠背锁解锁状态。此时向前旋转靠背113°,即可将后排座椅放平(此时靠背与水平面的夹角约3°,与行李舱地板近乎平整)。靠背锁的解锁过程,就是解锁力F从上端解锁按钮逐渐传递到终端靠背锁上锁舌的过程[4]。

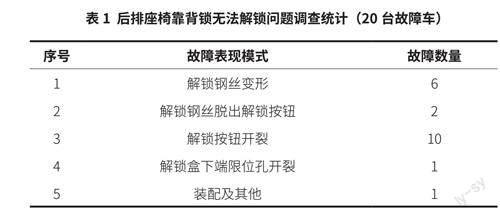

横向对比公司其他车型后排座椅的靠背锁解锁系统结构,发现此靠背锁解锁系统是子零件数量最少、结构最简單且成本最低,但是仅在某款未投产车型上使用,从未投放市场,因此也没有相关经验参考。经了解,南美客户反馈无法解锁的故障均是在连续重复解锁1000次左右暴露出的。根据对20台故障车辆缺陷表现模式进行分析,对后排座椅靠背锁无法解锁问题的直接原因进行统计分析,对比得出导致靠背锁无法解锁问题的症结,主要为解锁钢丝变形及解锁按钮开裂(表1)。

2设定目标

由于后排座椅靠背锁无法解锁会导致靠背无法放平,影响乘客放置大件行李的功能,进而引起客户强烈不满和抱怨。同时该问题售后返修困难、返修成本高,所以决不能把该问题留给客户,必须在出厂前彻底解决,目标合格率设定100%。为此项目团队定义了耐久试验工况及解锁力要求如下:按照整椅状态在实车试验,靠背完成3000个折叠翻转耐久循环后样件无异响、功能无异常;试验前解锁操作力和试验后解锁操作力范围40~60N;再拆解零件确认,全部子零件无破损、开裂[5]。

3原因分析找出所有的末端因素

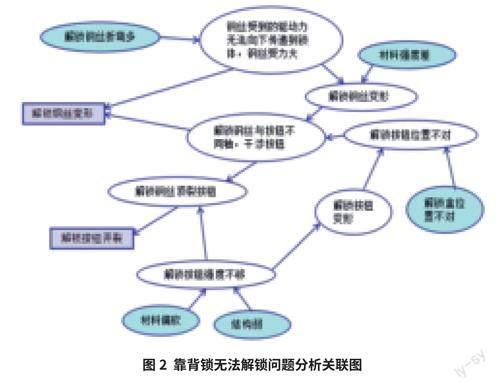

项目团队运用头脑风暴法对“解锁钢丝变形和解锁按钮开裂”的原因进行分析,并利用关联图列举相关影响因素,以找到问题的症结点(图2)。最终确认了5项末端因素:①解锁钢丝折弯多;②解锁钢丝材料强度差;③解锁盒位置不对;④解锁按钮材料偏软;⑤解锁按钮结构弱。对所有的末端因素逐一分析确认,找出要因。

3.1解锁钢丝折弯多

目前解锁钢丝设计有三道折弯,竖直向下的解锁力在经过三道折弯的钢丝后才能传递到锁体,在传递过程中实际解锁力逐渐衰减,不能按预设数值从解锁按钮传递到锁体。设计状态解锁力为40~60N,但是试验中反复解锁约1000次后,按压解锁按钮已无法解锁且伴随手指疼痛。经测量最后解锁力已增大至约100N,不符合设计要求。拆解故障件,发现解锁钢丝已经变形(图3)。因此解锁钢丝折弯多是问题产生的要因。

3.2解锁钢丝材料强度差

解锁钢丝材料为20#钢,横向对比其他车型靠背锁解锁钢丝的材料得出,只要是同一家锁体供应商的产品,材料均为20#钢。同时材料工程师反馈,20#钢适用于不承受很大压力而韧性要求高的工况,比较适合目前的实际使用工况。由此判断解锁钢丝材料强度差不是问题产生的要因。

3.3解锁盒位置不对

检查故障车解锁盒状态,发现解锁盒安装紧固、没有松动。与供应商现场随机抽查20个解锁盒样件并测量关键尺寸,均在公差范围内,解锁盒符合设计要求。采用三坐标测量解锁盒在骨架总成上的位置度,样件数量为5,其结果也均在公差范围内,说明解锁盒位置度也符合设计要求。因此解锁盒位置不对不是问题产生的要因。

3.4解锁按钮材料偏软

解锁按钮材料为聚丙烯(PP-T20),材料性能指标如下:拉伸屈服应力≥17MPa,断裂拉伸应变≥20%,弯曲强度≥26MPa,弯曲模量≥1500MPa,负荷变形温度≥100℃。经与材料工程师沟通,其反馈其他手柄类零件的材料,尤其是需要乘客经常调节的工况,大多应用PA6填加不同百分比的玻纤,PP-T20材料并不适用于靠背锁解锁手柄。拆解故障件,发现解锁按钮容易扭曲变形(图4)。因此解锁按钮材料偏软是问题产生的要因。

3.5解锁按钮结构弱

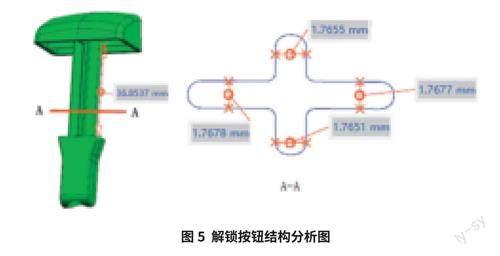

解锁按钮中间段结构为细长条十字结构,长度L为37.0mm,厚度t为1.8mm,材料为PP-T20。由于使用材料偏软,其结构又无加强筋,强度不够,容易变形(图5)。拆解故障件,发现解锁按钮已经破损。因此解锁按钮结构弱是问题产生的要因。

4针对要因制定措施及实施

通过分析确定,解锁钢丝折弯多、解锁按钮材料偏软和解锁按钮结构弱是导致解锁钢丝变形和解锁按钮开裂问题的要因。对此,项目团队逐一提出了改进措施。

4.1解锁钢丝形状变更

解锁钢丝由原来的三道折弯改为两道折弯,以减少解锁力的分解。此钢丝成型工艺是折弯机自动折弯,仅需调整编程,无需更改工装,新样件断点周期为7天,更改成本零。

4.2解锁按钮更改材料

将解锁按钮的材料由PP-T20改为填充15%玻璃纤维的尼龙6(PA6+15%GF)。新材料的性能指标如下:拉伸屈服应力≥100MPa,断裂拉伸应变≥2.5%,拉伸模量5000~6750MPa,负荷变形温度≥185℃。供应商处正好有充足的新材料,接到更改指令后立即响应,第2个工作日就安排了试模。因为按钮外形尺寸较小,虽然2种材料的收缩率不同,但是新材料注塑样件尺寸差异很小,均在图纸公差范围内,所以无需修模。这不但节约了修模成本,而且缩短了更改周期。

4.3解锁按钮中间段结构加强

考虑到模具更改可行性、费用及周期,项目团队放弃了在解锁按钮中间段细长条十字结构增加加强筋的方案,而是将壁厚增加至2.2mm。此更改涉及按钮注塑模具修模,修模周期约4天,新样件断点周期为7天,需支付一次性修模费用。

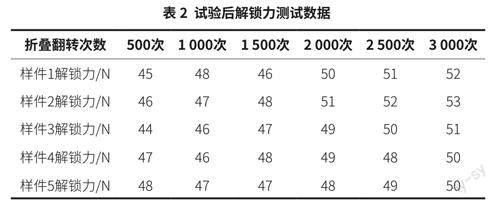

4.4效果检查

实施上述措施后,对改进后的座椅靠背进行3000次折叠翻转耐久循环试验后,新样件无异响、功能无异常;试验前和试验后的解锁操作力均为40~60N(表2)。拆解零件后确认全部子零件无破损、开裂。无法解锁问题彻底解决,证明改进措施有效,问题攻关成功。

5结束语

本文通过对某整车出口车型后排座椅靠背锁无法解锁问题的分析,论述了此类问题的解决流程以及最终解决方案,用最低的成本、最短的周期实现了优异的质量改进。经实车耐久验证,改进后的零件完全解決了靠背锁无法解锁问题,达到了预期效果。通过该问题的分析和改进,项目团队也总结出以下经验教训。

(1)选择塑料材料应考虑耐久性。按钮类、手柄类零件,均是乘客需要频繁使用的功能性零件,产品设计之初就必须考虑其耐久性,因此在材料选择上尽量选择强度好的PA6添加不同百分比的玻璃纤维。此类零件都是常见零件,设计之初要充分对标,除了对标竞争车型外,更应该对标厂内其他量产车型的相似零件。

(2)靠背锁结构要平台化。此按钮结构未在公司已投产车型上应用,未经市场充分验证,应被认定为四新零件。该零件即使通过了ADV实验,但由于实验样本数量有限(一般3个),也未必能识别所有故障模式。因此在产品设计过程中,要避免四新零件出现,尽量借用成熟结构,即靠背锁结构平台化。平台化结构不仅可以降低成本、缩短开发周期,更有助于产品质量的稳定性。

(3)引起靠背锁无法解锁的原因有很多,在分析过程中我们应该利用质量工具,针对呈现出来的所有故障模式找出所有可能原因。然后将找出的各要素进行归类、整理,再逐一确认,最后找出问题的主要原因。

经验总结可以帮我们升华掌握知识的能力,吸取工作失误的教训,为后续相似结构设计提供借鉴与指导作用,以便在今后的工作中可以改进提高、趋利避害,避免重蹈覆辙,以致于造成质量、成本及周期的损失。因此在改款车型后排座椅靠背锁问题解决后一周内,项目团队就形成了经验总结(Lessonlearn),经经理审核、总监批准后在公司知识库归档。这也为今后类似问题的处理以及新车型的设计提供了指导。