某公路桥梁项目锁扣钢管桩围堰的换撑技术探讨

黄定波

摘要 锁扣钢管桩围堰作为公路桥梁工程深水承台施工的关键环节,对保证桥梁承台施工安全具有重要作用。但由于锁扣钢管桩围堰内支撑较多,对承台施工造成较大干扰,影响施工效率。鉴于此,文章结合某公路桥梁18#主墩施工实践,针对锁扣钢管桩围堰换撑技术展开综合探究,阐述了工程基本概况及围堰内施工难点,分析了钢管桩围堰内支撑对施工造成的不利影响,并提出了锁扣钢管桩围堰换撑方案,有效解决了内支撑对承台施工造成的干扰,避免了内支撑移位引发的安全风险,提高了围堰施工质量与安全,保证了桥梁承台施工的顺利进行。

关键词 公路桥梁项目;锁扣钢管桩围堰;内支撑;导向装置

中图分类号 U445.556文献标识码 A文章编号 2096-8949(2023)10-0047-04

0 引言

钢围堰是桥梁深水承台施工主要的挡水设施,能有效保证承台施工安全。目前,常用的钢围堰形式主要有钢板桩围堰、双壁钢围堰及钢管桩围堰等。锁扣钢管桩围堰主要是采用带锁扣的钢管桩替换钢板桩,并利用导向装置沉放至指定位置,可看成是双壁钢板桩的拆解重组。其主要优势如下:①具有较强的抗弯能力,能有效减少结构内部支护设施,施工方便。②刚度大、稳定性高,可强制沉桩,能适用于坚硬地层。③具有钢板桩及双壁钢围堰的双重力学特性。但当前对于密实砂卵石地层钢管桩围堰施工研究较少,因此,该文结合实际工程案例,针对公路桥梁项目锁扣钢管桩围堰的换撑技术展开综合研究,对提高深水桥梁承台施工安全,保证桥梁工程建设顺利进行具有重要意义[1]。

1 工程概况与施工难点

1.1 工程概况

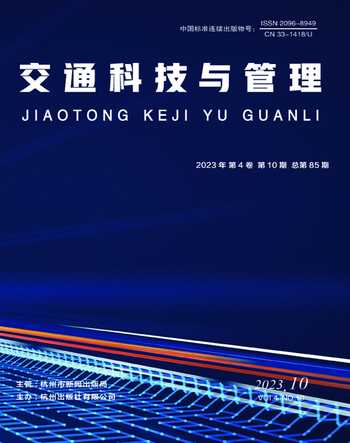

某公路桥梁工程设计长度1 239 m,主桥部分桥跨为(126+220+126)m连续刚构桥,其中18#主墩处于河流中央,结构形式为双肢薄壁墩结构,横截面为圆端型,基础尺寸45.0 m×14.5 m×5.0 m。基底深入河床下5.5 m处,全面埋入河床内。承台下部连接25根规格为φ2.5 m的混凝土灌注桩,桩基进入中风化泥质粉砂岩层,深度为30 m。结合现场实际情况,经综合研究决定,选用锁扣钢管桩围堰进行18#主墩施工。

该桥梁工程18#主墩围堰平面布置为形状规则的长方形,通过4条直线段组成,其尺寸为51.475 m(长)×20.63 m(宽)。锁扣形式为T-C结构,桩体总数量为142根,高度14.2 m,平面面积为1 007 m2。具体布设形式如图1所示。

1.2 围堰内施工难点

围檩及内支撑构成的组合结构体系是保证钢管桩围堰稳定性的关键要素,因此确保围堰、钢管桩结构自身强度和稳定性至关重要。但由于支撑体系横跨作业面上方,给施工带来较大不便,如承台基坑开挖、模板安装及施工材料吊装等各项工作无法高效开展。实际施工中,为施工方便,降低成本,通常直接将围檩与内支撑焊接在一起,形成整体结构体系,以有效提升结构承载性能,满足施工需求,但在具体实施时需将内支撑先切除,然后再进行焊接,施工难度较大,且存在较大安全隐患,极易造成围堰垮塌等事故,严重威胁施工安全[2]。例如,双肢薄壁墩施工过程中,围堰内部支撑体系会影响后续钢筋及模板工程施工,造成施工无法顺利进行,因此墩柱施工前应将内支撑体系拆除,但因围堰内部不能灌水,此种条件下围堰受到的外部荷载作用显著增大,极易出现垮塌现象。因此,如何有效避免内支撑对承台施工造成的干扰,且保证围堰结构体系的安全性和稳定性,确保承台施工安全,是该工程钢管桩围堰施工面临的主要难题。

2 施工方案及关键技术

2.1 围堰内支撑设置

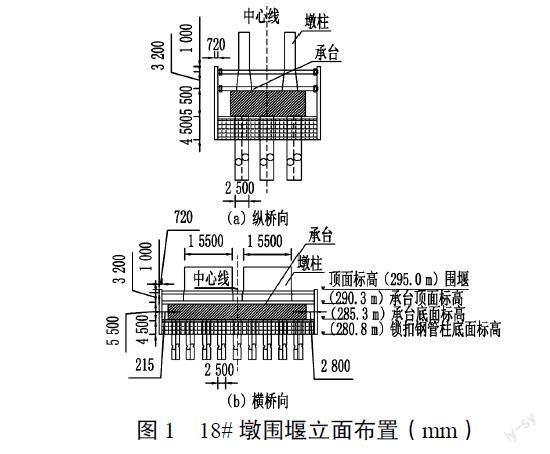

18#主墩围堰内共布设两道支撑:钢管桩顶面高程295.0 m(高出正常水位1 m),底部高程280.8 m(嵌入基岩30~50 cm);第一道支撑中心线高程为294.0 m,第二道支撑中心线高程为290.8 m(基础顶面高程为290.3 m)。内支撑选用规格为φ630 mm×8 mm钢管,纵向布设完成后,再设置横向支撑,然后采用规格为3I45 b工字钢完成与钢管桩之间的牢固连接,使其成为整体受力结构,提高结构稳定性。具体布置形式如图2所示。

其中:T型、C型锁扣分别采用I20a工字钢和规格为φ180 mm×6 mm开缝钢管,钢管桩为规格φ720 mm×

10 mm大口径螺旋钢管,主要材质为Q235b。

2.2 围堰施工工艺

2.2.1 钻孔施工

根据18#主墩地质勘查结果,并结合试验桩施工情况,地表以下2~6 m范围内为密实度较高的砂卵石地层。为避免产生塌孔现象,利用旋挖跟管钻进技术进行钻孔施工,孔深至钢管桩底部设计高程280.8 m[3]。

2.2.2 鎖扣钢管桩插打

锁扣钢管桩插打应按照从上游至下游的顺序逐步进行。为最大限度地保证首桩定位精准,并确保垂直度满足要求,应设置首桩专用定位导向架,其示意图如图3所示。定位导向架主要包括上下两层,上层定位架布置在钢平台顶部,下层则布置在水面上方50 cm处,利用型钢将其连接在钢管桩之上[4]。针对插打难度较大的部位,可在围堰内部开挖时实施二次插打,保证钢管桩锚固深度符合规范要求。

2.2.3 加强桩施工

为有效提升围堰结构整体强度、刚度和稳定性,结合现场实际情况,共布设加强桩22根。实际施工时通过回旋钻旋挖成孔,孔底高程为278.00 m,嵌入岩层深度为5.0 m,加强桩采用直径为60 cm、强度为C35的钢筋混凝土桩,与钢管搭接长度为5.0 m。钻孔完成并清孔合格后下放钢筋笼,利用导管进行水下混凝土灌注。

2.2.4 围堰合龙

在下游距离河岸较近一侧设置一个合龙口,间距约3~5根钢管桩。为保证合龙口钢管桩与两侧钢管桩锁口紧密咬合,钢管桩插打时应严格控制两侧桩体顶面高程,确保相互错开1.0 m左右,以方便围堰合龙时锁口钢管桩安装,合龙时应按照先高后低的顺序完成桩体连接[5]。

2.2.5 围檩及横撑施工

(1)首道围檩及支撑施工完毕,应及时实施试抽水作业,以有效确保下道支撑体系的顺利施作,且能够对围堰底部封水质量实施评估,从而科学确定围堰内部基坑开挖方式。

(2)围檩结构施工前应严格按照施工规范要求在钢管桩表面施焊牛腿,焊接完成后在其上部安装工字钢。支撑施作时应由上游向下游逐步推进,纵横向支撑应同步安装。

(3)因钢管桩与围檩连接面较小,结构体系在遭受外部作用力时极易产生应力集中现象,因此应在钢管桩与围檩型钢中间填充强度为C25混凝土,以增大有效接触面积,混凝土填充时应严格控制表面高程,确保与工字钢保持一致[6]。

2.2.6 围堰内基坑施工

(1)围堰结构体系施工完成后,将挖机运至围堰底部进行堰内基坑开挖。

(2)抽水试验前,应先通过长臂挖掘机对河床实施全面清理。针对深度较大的承台基坑开挖,因长臂挖掘机施工范围有限,当开挖至一定深度后,应搭建专用施工平台或将挖机运至堰内实施砂卵石开挖。

(3)为有效降低堰内支撑体系对机械施工造成的妨碍,最大限度地保证施工安全,基坑开挖应按照由下游向上游分级开挖。

2.2.7 内支撑换撑装置及施工

为减小内支撑对施工造成的不利影响,方便钢护筒切除、基坑开挖、墩柱施工等,确保围堰内部作业安全,经综合研究及论证,决定采用锁扣钢管桩围堰内支撑换撑技术对支撑体系实施优化处理,并专门制作了内支撑导向系统,以方便移动,其主要结构组成包括基底板、导向装置、销钉、连接板、拉杆、固定螺栓及临时锁定装置等。此装置利用与围檩紧密连接的两组正交滚轮完成内支撑的自由滑移。滚轮主要有横向设置和竖向设置两种形式,分别与围檩侧壁和围檩顶面紧密贴合。其具体组装工艺如下:

(1)采用螺栓将基底板牢固安装于内支撑上方。

(2)横向滚轮利用销钉Ⅰ与构件Ⅰ形成整体,并紧密贴合在围檩上方,防止上下移动,通过围檩支撑作用使其产生横向滑移。

(3)竖向滚轮利用销钉Ⅱ与构件Ⅱ形成整体,并与围檩紧密贴合在一起,防止侧向移动,利用围檩侧壁支撑作用使其产生侧向位移。

(4)临时锁定装置主要包括伸缩式拉杆、耳板和锚固螺栓三部分构成。围檩侧壁垂直,主要由上、下两部分组成。伸缩式拉杆利用锚固螺栓与耳板牢固连接,从而完成对内支撑体系的加固,保证内支撑稳定性,防止产生安全事故。

(5)顶推装置安装于基底板中轴线上,包含反力架和千斤顶两部分,主要作用是对换撑完成后的支撑体系施加预应力作用。

(6)换撑施工前,应先放开锁定装置,撤销水平限制。支撑体系移动利用牵引装置匀速、缓慢移动,到达指定位置后实施锁定,避免产生横向移动。

(7)支撑体系完成复位后,严格按照计算结果施加预应力。预应力达到要求后进行牢固固定,并设置临时锁定装置。

(8)导向装置利用滚轮与围檩接触,显著降低摩擦作用,放开锁定装置后,施加较小的力便能使内支撑移动。当正式移动时,应先松开固定螺帽,消除围檩侧壁及顶面限制,并通过预先设置在围堰侧壁的反力装置,利用手拉葫芦完成内支撑移动。同时,其复位工作仍需通过手拉葫芦完成[7]。

3 模拟验算及结果分析

3.1 施工工况及模拟验算

锁扣钢管桩施工内容较多,结构体系受力变化频繁,具体情况如表1所示。对其受力情况实施模拟验算,主要检验项目包含钢管桩强度、内支撑强度及围檩强度,并对内支撑稳定性实施验算,得到构件在各种工况条件下的强度和刚度。

通过ANAYS2012系统构建三维有限元分析模型,对围堰结构体系整体受力情况实施模拟分析,选用beam188梁模块,分别对钢管桩、围檩和支撑体系实施模拟,并在最不利工况下实施验算。钢管桩结构体系受力最不利部位为结构与底板混凝土交界处的边角位置,而围檩结构其下层受力显著高于上层,其中最大应力分布在下层围檩角部位置。支撑体系转换前,工况05状况下,围堰体系受到的荷载作用最大,该状况不利于体系转换。支撑体系转换后,工况07状况下,因支撑体系位置发生改变,此状况下承载能力最差。支撑体系转换前后横撑变化情况如图4所示。

3.2 模拟结果及分析

针对工况05、工况07、工况08(工况08未设横撑)状况下的钢板桩围堰体系实施强度、刚度、稳定性验算。钢板桩围堰水深取11.7 m,水压力及水土合压部分分别为5.6 m和6.1 m。嵌固深度取4 m。边界约束条件为锁扣钢管桩嵌固部分铰接。其具体结算结果如表2所示。

通过表2能够看出:①换撑前、后与拆除支撑后三种工况条件下的等效应力值依次为106 MPa、155 MPa、208 MPa(材料强度标准值f=215 MPa),全部出现在下层围檩角部位置。②三种工况下最大变形量依次为8.59 mm、17.30 mm、31.2 mm(允许值为35.5 mm),对应部位依次为围堰长边中间部位、长边桥墩中间部位锁扣桩顶部位和围堰长边中间部位。③换撑前、后支撑稳定系数分别为7.08和4.27,均大于标准1,处于稳定状态。

由此可知,换撑前、后各构件承载性能均符合标准要求。因支撑体系转换导致横撑偏离最佳承载部位,锁扣钢管桩围堰整体承载能力较换撑前有所下降,但仍满足设计及规范要求。内支撑换撑时,若预设部位不能满足稳定性标准要求时,应适当减小内支撑横向移动距离;若预设部位可满足稳定性标准要求,则应通过“小步快跑”方式对内支撑实施调整。

4 结语

综上所述,该公路桥梁工程主桥18#主墩锁扣钢管桩围堰施工时,为减小内支撑对施工造成的不利影响,方便钢护筒切除、基坑开挖和墩柱施工,确保围堰内部作业安全,制定了锁扣钢管樁围堰内支撑换撑技术方案,并专门制作了内支撑导向系统,科学、高效地完成了支撑体系转换。该技术的成功应用,给堰内基坑土方施工、墩柱施工、材料吊装等环节带来较大方便,显著提升了施工效率,有效解决了支撑拆除造成的风险,保证桥梁工程建设的顺利完成。

参考文献

[1]苏宝磊. 陡坡砂岩河床深水引孔式锁扣钢管桩围堰施工技术研究[J]. 价值工程, 2022(31): 86-88.

[2]田小路, 汪健. 深水裸岩条件下锁扣钢管桩围堰施工技术研究[J]. 建筑机械化, 2022(5): 35-38+60.

[3]闫古龙. 厚砂层水中承台锁扣钢管桩围堰施工技术[J]. 铁道建筑技术, 2022(3): 108-111+147.

[4]田琼, 王泽升, 周基, 等. 基于BIM技术的锁扣钢管桩围堰施工应用研究[J]. 湖南理工学院学报(自然科学版), 2022(1): 51-56.

[5]冯前进, 李长伟, 郭俊江, 等. 锁扣钢管桩围堰在深水承台施工中的应用[J]. 交通世界, 2021(29): 103-104.

[6]崔萌, 巴正一. 仙新路过江通道主墩承台锁口钢管桩围堰设计与施工[C]. 《施工技术》杂志社, 亚太建设科技信息研究院有限公司. 2021年全国土木工程施工技术交流会论文集(下册), 2021: 38-41.

[7]李大军, 刘海熊. 锁扣式钢管桩围堰在深水承台施工中的应用[J]. 国防交通工程与技术, 2021(S1): 83-85.