PLC/RTU在负压波管道泄漏监测技术中的应用

王洪超,吴 琼,王 宁,王立坤

(1.国家管网集团科学技术研究总院,河北 廊坊 065000;2.国家管网集团北方管道有限责任公司,河北 廊坊 065000)

0 引 言

长输原油、成品油管道中因焊缝开裂、腐蚀穿孔、打孔盗油、第三方破坏(机械挖掘)和地质灾害等原因造成的管道泄漏事件时有发生,给管道的安全高效运行带来极大的挑战。管道泄漏事件不仅可能造成较大的经济损失,泄漏的油品还可能引发火灾和爆炸事故,造成严重的人员伤亡或环境污染。国内外众多科研机构和专业公司开展了输油管道泄漏监测技术的深入研究和现场应用,相继开发了负压波法、负压波结合流量平衡法、次声波法、实时瞬态模型法、分布式光纤监测法等多种不同技术原理的输油管道泄漏监测技术[1-2]。负压波法管道泄漏监测技术具有系统原理简单、定位精度高、报警响应快等优点,在我国绝大部分输油管道中得到了应用,对于防范打孔盗油等原因导致的管道突发泄漏起到了积极的作用。

然而,在实际应用中,管输工况操作引起的压力波动易对基于负压波法的泄漏监测技术产生干扰,引起过多无效报警,影响系统的正常使用。与此同时,现有泄漏监测系统厂商多,主流厂商的数据采集设备技术规格不一致,增大了使用维护的成本和难度。因此,研究采用PLC/RTU 采集管道压力、流量和泵阀设备状态等数据,既可统一数据采集设备规格,降低使用维护难度,也可获取管输工况操作信息,降低负压波泄漏监测系统的无效报警次数,提高泄漏监测系统的性能和应用效果。

1 数据采集

主流泄漏监测技术厂商(国家管网研究总院、天津大学、ATMOS 等)通常采用专用设备采集压力数据(如图1所示),采样率普遍在100 Hz 以上。PLC/RTU 作为管道SCADA 系统常见的数据采集设备,主要用于获取管道站场、阀室安装的泵、阀门、流量计、压力变送器等多种类设备仪表的模拟量或状态信息,其采样率普遍在1 Hz 以内,远低于主流泄漏监测技术厂商对数据采样率的要求。

图1 常见的泄漏监测系统专用设备

低采样率容易引起信号不规则的阶梯状突变(如图2所示),影响泄漏识别和定位精度。因此,如果使用PLC/RTU采集泄漏监测系统数据实现设备规格型号的一致性,必须解决 PLC/RTU 的高速、均匀采样问题。

图2 低采样率引起的阶梯状压力曲线

目前长输管道普遍采用AB 公司和BB 公司的PLC、RTU 产品,针对这两类产品的特点,对泄漏监测系统需要使用的变送器、PLC/RTU 进行了以下参数优化调整:

(1)修改现场变送器的阻尼时间。将变送器阻尼时间默认值改为最小值0.2 s,使变送器对压力波动实现快速响应。

(2)修改站场PLC 的扫描周期。PLC 数据点位多,过小的扫描周期会增大PLC 的运行负荷,影响运行稳定性。经测试,将PLC 控制器的扫描周期调整100 ms 可在保证PLC运行稳定性的前提下实现数据采样率的提升。

(3)修改阀室RTU 的扫描周期。为保证PLC/RTU 数据采样率的一致性,将RTU 控制器的扫描周期调整为100 ms。

2 系统设计

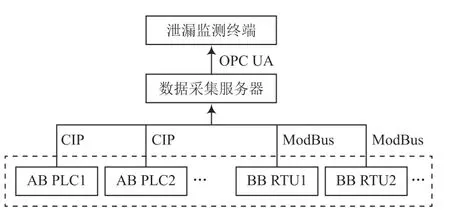

利用站场PLC、阀室RTU 代替专用设备开发管道泄漏监测系统,主要包括两部分内容:(1)建立数据采集服务器,实时从PLC/RTU 获取压力、流量和设备参数[3-5];(2)建立泄漏监测终端,实时从数据采集服务器获取数据并分析确定管道是否发生泄漏。

2.1 数据采集服务器

现有管道使用的AB 公司的PLC 和BB 公司的RTU 分别支持CIP 和ModBus TCP 协议,建立数据采集服务器只需要在修改PLC、RTU 参数的基础上采用ModBus、CIP 协议,通过网络从PLC/RTU 获取压力、流量和泵阀等设备参数,并采用通用的OPC UA 协议与泄漏监测终端进行通信,如图3所示。为了防止单线程轮询PLC/RTU 各通道数据导致数据不同步,数据采集服务器软件采用多线程方式同步获取各PLC/RTU 数据,同步更新维护的数据参量列表。

图3 基于PLC/RTU 的泄漏监测系统架构示意图

2.2 泄漏监测终端

泄漏监测终端软件功能包括:数据获取、数据显示、数据存储、泄漏检测、泄漏定位、泄漏报警、人机交互等。终端软件采用OPC UA 协议从数据采集服务器获取数据,建立连接后,每间隔100 ms 一次性读取所有点位数据,然后进行实时分析处理,判断管道是否发生泄漏。图4为终端软件流程。

图4 泄漏监测终端软件流程

泄漏监测终端软件的核心是泄漏监测功能模块,该模块由负压波泄漏检测和泵阀状态判断两部分组成。

负压波泄漏检测是一种常见的泄漏检测算法[6-12],其基本原理为:当管道发生泄漏时泄漏点处的压力迅速下降产生负压波,负压波以声波的速度向管道上下游传播,如图5所示。通过在管道上下游站场或阀室设置监测点安装压力变送器获取管道内部压力,并计算负压波引起的压力下降值,可判断管道是否发生泄漏。利用负压波到达管道上下游监测点的时间差可计算泄漏点位置[13-14]。泄漏点位置X为:

图5 负压波泄漏检测及定位原理

式中:c为负压波在管道油品中的传播速度;Δt为管道上下游监测点接收到负压波的时间差;L为所监测管道的长度。

然而,实际应用中管道正常操作产生的压力变化与泄漏引起的压力变化波形相似(如图6所示),单纯采用负压波法难以区分泄漏和正常管输工况,导致负压波法泄漏监测技术误报警次数过多,影响该方法的使用体验。

图6 管道分输(左)和甩泵(右)压力曲线

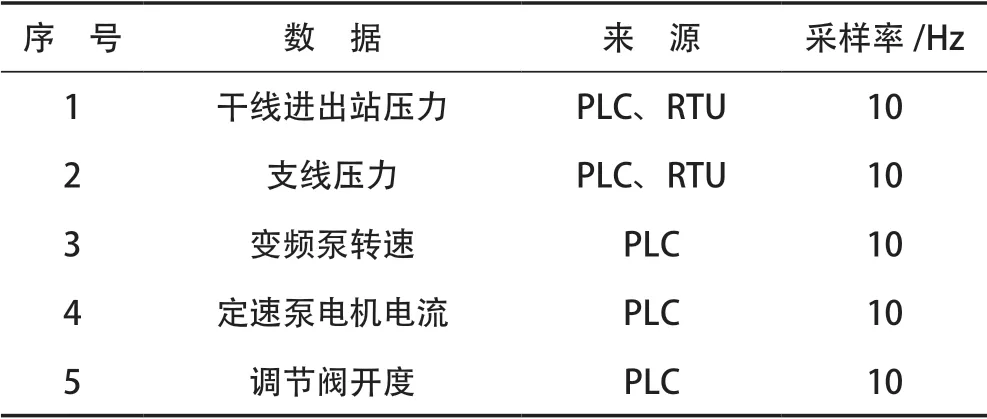

引起管道泄漏监测系统误报警的管输操作主要有启停输、分输、调量等,获取此类操作信息将有利于识别管道运行工况,降低误报警频次。表1中列出了泄漏监测系统需要获取的数据种类,压力数据用于负压波法,变频泵转速、定速泵电机电流和调节阀开度变化可以用于判断管道启停输、分输和输量调节等操作。当输油泵状态参数、调节阀开度发生变化时,可以认为管道发生正常操作,屏蔽此时压力波动引起的报警信息即可减少负压波法泄漏监测技术的误报警频次。

表1 管道泄漏监测系统需要获取的数据种类

3 应用与测试

为了验证基于PLC/RTU 的泄漏监测系统的性能,在吉长线成品油管道进行了模拟放油测试。吉长线管道全长约160 km,输送介质为成品油,设有吉林首站、长春末站和若干阀室。泄漏监测系统获取吉林站、1#阀室、5#阀室和长春末站的压力等信号,数据的采样率为10 Hz。模拟放油测试地点为8#阀室,距离5#阀室49.5 km,输送介质为柴油,管道瞬时输量为318 m3/h,本次测试共放油9 次,泄漏速率依次从3%Q到0.5%Q,共报警5 次,详见表2所列。

表2 放油测试记录

本次测试中共4 次泄漏未报警,分别为1、2、8、9 次测试。其中,第1、2 次测试泄漏量较大,为3%Q,压力变化幅值也较大,但此时管道里程和压力波传播速度没有经过修正,系统定位泄漏发生在站内未进行报警,经过参数修正后这两次泄漏均能正常报警。第8、9次泄漏量最小,为0.5%Q,压力波形波动很小,未达到报警阈值,系统未发出泄漏报警。测试结果表明,将PLC/RTU 获取的管道压力数据用于负压波法泄漏监测系统,可检测大于管输量1.5%的泄漏,基本能够满足管道泄漏监测的技术需求。

4 结 语

主流泄漏监测技术厂商普遍采用专用的泄漏监测数据采集设备,此类设备规格多样,增大了使用和维护难度。使用管道常见的PLC/RTU 代替专用设备可以实现压力等数据的采集。经实际测试,开发的泄漏监测系统能够检测管输量1.5%以上的泄漏,略低于常见泄漏监测系统管输量1%的检测灵敏度。未来需要继续优化数据分析方法,增加流量数据来提高泄漏监测的灵敏度。另外,需要挖掘输油泵、调节阀等设备参数信息的使用方法,弥补通过判断管输操作屏蔽报警信息存在的漏报警风险。