振动盘自动送橡胶垫中遇到的异常及改善论述

杨传兵

(鸿富锦精密工业(武汉)有限公司,湖北 武汉 430205)

0 引言

振动盘是一种自动定向排序的送料设备,其通过振动将无序材料自动定向排列整齐,并准确地送到下一道工序,广泛应用于电子、五金、塑料、医药、玩具、文具以及日用品等制造行业。在自动化设备制造,特别是在非标自动化设备制造中也有广泛应用。

在自动化生产中,振动盘主要输送结构简单不易变形的五金件、塑料件等。而柔质橡胶物料在多年应用中成功少、失败多。该文以多年非标自动化设备调试经验为基础,以Dell 台式机D 系列机箱上安装的胶垫为例,论述振动盘送橡胶垫过程中遇到的问题及改善成果。

1 振动盘送橡胶垫遇到的难点

Dell 台式机D 系列机箱,从D9-D13 系列开始共5 代产品中配套使用的非标自动设备装胶垫(包括MT 系列)都使用了振动盘自动送胶垫。在自动化设备的使用过程中,振动盘供应商更换了多家,各有不同的问题得不到解决,经过厂家售后工程师多次现场调试和使用单位工程师配合调试,该文总结出2 个共同的问题。

第一个问题是胶垫反料。胶垫如果以反料状态进入圆振半封闭出料口或直振,就会出现前进困难甚至堵料。进入装配模块,会卡死在里面无法装配,人工介入也不好处理,进而严重影响正常生产。第二个问题是卡料。正常状态下的料卡在直振料轨或刀架与圆振半封闭料轨的连接处。尤其是圆振刀架与半封闭料轨进口位置,卡料最严重且难改善。一台设备有8 个振动盘,即使有人不停处理,也会出现很多漏装,这2 个瓶颈问题会造成整台设备效率下降,设备产能和人力节省都达不到预期效果,是各厂家无法解决的难点。

2 振动盘常见问题处理

本节论述振动盘调试中常见问题及其处理,以供刚接触振动盘的调试人员参考。

2.1 振动盘运输固定块拆除

如果振动盘振动无力,则物料不能顺利地朝预定的方向前进,这时需要检查圆振底座与底板之间的固定块有没有拆除。由于振动盘底座比较重,厂家为防止运输中振动盘底座与底板脱离,损坏振动盘而设置了固定块,到货后需要拆除。订货中没有配套底板,就没有这个固定块,可以忽略此操作。

2.2 振动盘制造与安装注意要点

振动盘由2 个部分组成。一部分是振动源部分(振动器),现在均已标准化,只需要根据功率、电压及外形尺寸选择即可。另一部分是盘,盘用来盛装物料,并将物料按照设计的方向、速度和位置等要求配合振动器送到指定位置(一般是送入直振料轨)。盘为根据用户功能需求单独定制,因此在各个产品间,盘是不能通用的,甚至同一个产品的同批次,其性能效果也都不尽相同。盘与振动器靠一个10mm的螺丝连接,这该文螺丝要拧牢固,否则也会导致振动无力甚至无振感。还需注意盘的半球底面与振动器接触面要平整且紧密接触,盘半球底的板材厚度要保证在2mm 以上,这也是生产商在制造中需要注意的问题。原因是在设备更新换代等多批次振动出现的振动无力、振幅不匀、供料过慢和物料在上升阶段甩离轨道的现象,都是以上原因造成。

2.3 振动盘控制器调试

振动盘的振动由振动控制器供电控制。振动控制器的调整是振动力的大小、振动质量好坏的关键。振动控制器分为半波整流控制器和全波整流控制器。目前半波整流控制器已经很少见了,大多数都是全波整流控制器。整流控制器有2 个主要参数需要调试,一是电压,振动盘振动力的大小通过调整电压高低来实现。二是振动频率,调整振动频率可改变振动盘的振幅及振幅质量。在控制器原始界面,直接按加减键,将振动控制器电压调到110V~130V,再将频率调到120Hz。频率的调整需要长按功能键3s,待“频率”红灯点亮,按功能键旁的上下键调整频率,观察振动盘运行状况,按加或减频率控制键,在120Hz 附近搜索一个合适的频率(全波整流控制器一般在60Hz 及120Hz 附近有一段振幅质量好的频率。鉴于产品及盘的性状不同,各工程师可根据实际情况选择)。频率定下后,再根据物料多少、大小和性状调整电压来改变振动力。在操作面板上还有振动“开延时”和振动“关延时”功能,通过短按“功能”键进行切换,相应的红灯亮时进行参数调整。在控制器内部还有4 组控制线接口,分别是“线控”A1、A2、A3 接口,“智能光电”B1、B2、B3、B4 接口,“满料”C1、C2、C3 接口,“控制输出”D1、D2 接口,可根据实际需求外接智能光电、满料感应器等,来实现满料自动停止和缺料自动启动供料。上文已有提到,每个盘都是根据物料来定制的,振动盘的频率电压也需要根据振动盘的性能状况和物料状况进行调整,因此每个振动盘会稍有差异。

3 振动盘调试难点

如果现场人员按照上述问题的调整方式仍然调试不出想要的效果,可以通过厂家售后服务解决。但是反料和卡料问题,经过多代多家生产商现场调试改善,笔者暂时未发现能解决此问题的厂家。

3.1 振动盘调试难点改善前后对比

目前的生产状况大概是每台振动盘每小时反料2~3次,卡料10~30 次,甚至更多。到2022 年底,笔者经过多日观察卡料、反料发生的各种现象和发生位置,分析原因并反复思考解决方案及途径,整理出了一套方案后,拆除2 个盘,按照已有思路进行修改。完成后上线生产,且现场观察满1h,无反料、卡料现象。24h 后回访,现场人员反馈无反料现象,卡料一次。

3.2 振动盘反料问题改善论述

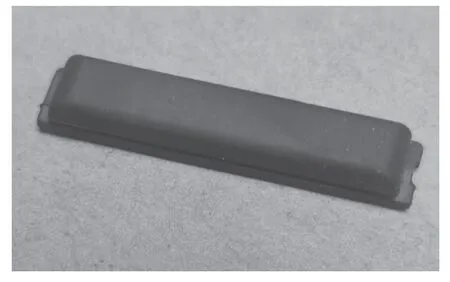

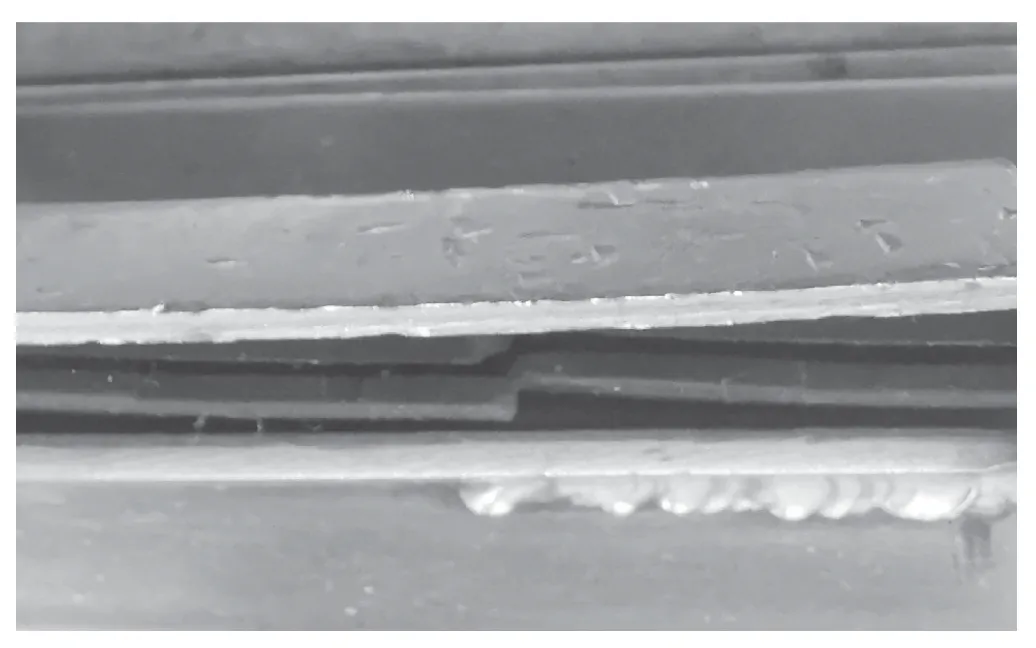

论述改善过程前需要先了解物料性状,物料如图1、图2 所示。

图2 胶垫正面

胶垫长30mm,宽6mm,厚5.5mm。侧面有安装槽,槽宽0.6mm,深1.5mm。安装槽下面是底面,槽以下厚度为1.5mm,底面比正面稍宽、稍长。

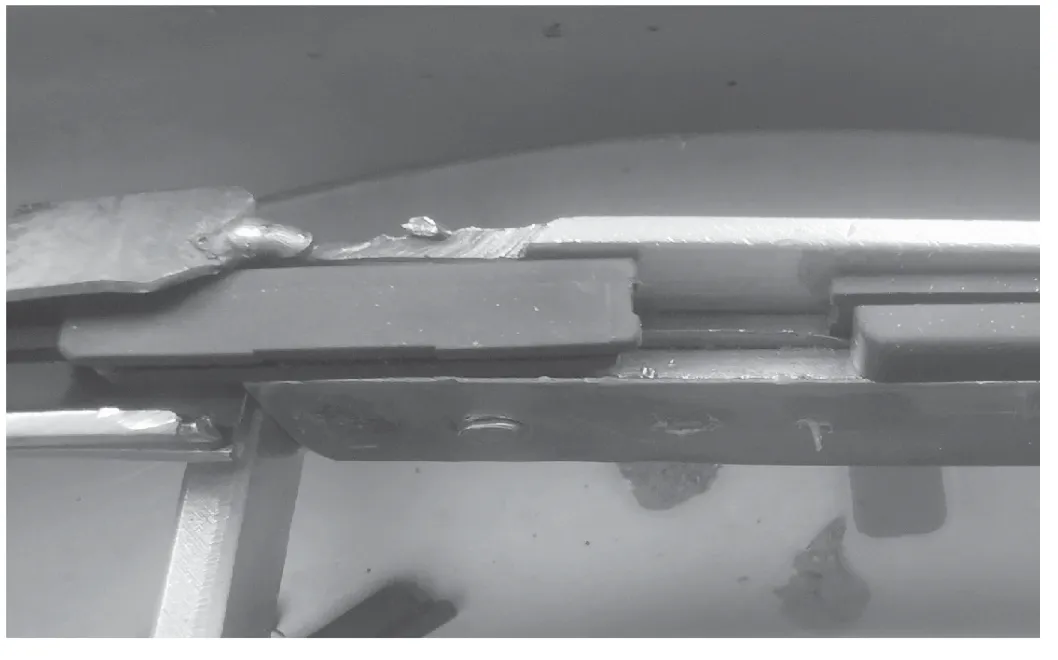

胶垫在振动盘中的正常状态如图3 所示。

图3 正常物料状态

反料的第一种情况是,料反着走到刀架上没有掉下来,如图4 所示。

图4 反料异常进入半封闭段

反料的第二种情况是,反着的料前后都有正常料抬着进入出料口半封闭段,如图5 所示。

图5 反料被抬入半封闭段

深纠以上2 种情况发生的原因,一是刀片与刀架背间隙过小,二是刀片偏厚。胶垫底面厚度1.5mm,刀片间隙是1.6mm~1.8mm,理论上可以通过,但在实际中胶垫生产有水口毛刺,还有如图1 的变形。刀片调到1.5mm 高度时,不会完全进入胶垫安装槽,反料不会通过,正常料也很难通过,会造成供不上料。刀架进料处的刀片也要倒角,如果不倒角则料爬不上刀架。如果降低刀片,则料能顺利通过了,但也会造成一部分反料通过。改善方法如下。1)调整刀片间隙至2mm~2.5mm,让胶垫底能在刀片与刀架背之间自由落地并行走。2)更换厚度为0.2mm 一下的刀片,调整刀片高度为1.5mm,让刀片自由进入胶垫安装槽且没有阻力。3)刀架进料处的刀片留直角,让不符合要求的料在此受到阻挡,与前面的料分开,后面的料就会将其推离料轨。即使有少量反料爬上刀架,因为刀片较高,又和前后的料是分开的,所以即使爬上刀架也会掉下来。

还有一个情况,即料进入圆振盘出料口半封闭段和直振半封闭料轨后,会受到振动力翻身而反料。原因是半封闭料轨空间过大,超过了胶垫料的对角线。只要调整间隙,使其小于胶垫对角线即可。有时也会遇到在直振料槽反料的情况,原因是料槽过宽或过高,内部空间超过了胶垫的对角线。可根据实际情况,缩减料槽宽度或高度到合理数值即可,有经验的工程师基本都能处理,不再累述。到此再无反料现象发生,反料问题得到解决。

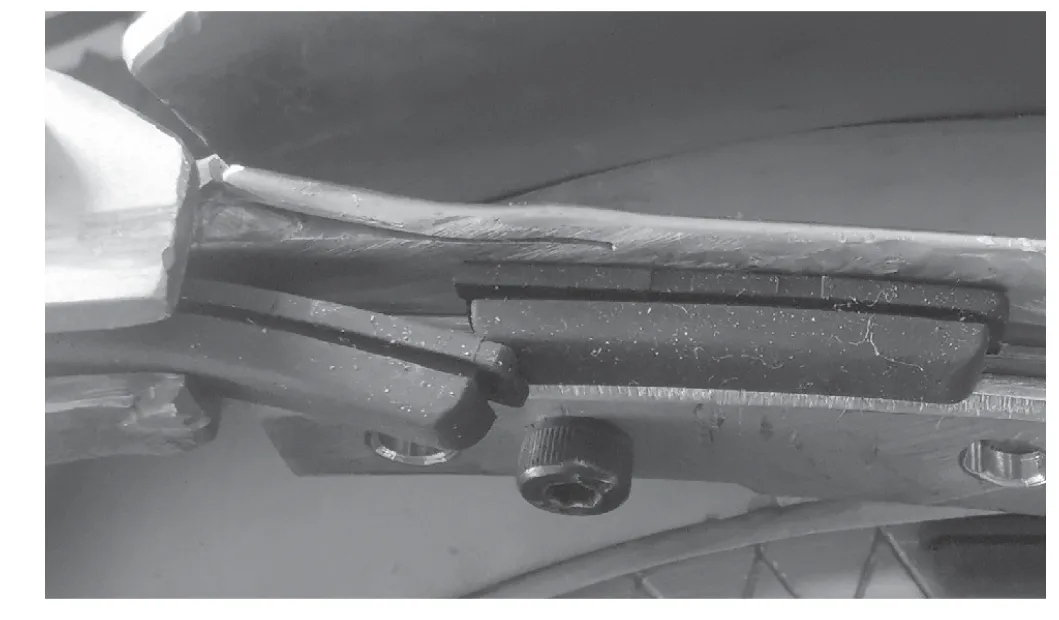

3.3 振动盘卡料问题改善论述

直振料轨卡料和圆振出料口半封闭段卡料是一样的,该文合并在一起论述。直振卡料现象如图6 所示。

图6 直振料轨卡料状态

前一个胶垫的尾压住后面胶垫的头,造成卡死,解决该问题有2 种办法。1)将料轨加宽,大于头尾突出叠加的宽度,小于2 个胶垫的总厚度,该产品应将料轨宽度改为8mm~10mm,将上盖降低,使胶垫不能翻身。优点是出料顺畅,对调试工程师技术要求低。缺点是胶垫出料位置偏差大,物料待料位置要求高的不可用。2)将料轨宽度降低,小于一个胶垫加另一个胶垫底的厚度(胶垫5.5mm+胶垫底面1.5mm=7mm),大于一个胶垫的厚度5.5mm。然而理论与实际是有一定差距的,例如图1 所示的橡胶胶垫有变形,当料轨宽度低于6mm 时,胶垫无叠加,但是运行不流畅;当料轨宽度大于6.3mm 时,橡胶质地因软而受力变形,还是会出现叠加卡料现象。在实际调试中以6mm~6.3mm为宜。笔者在调试中使用的是6.1mm 的宽度,使用后运行顺畅,且无叠加卡料。

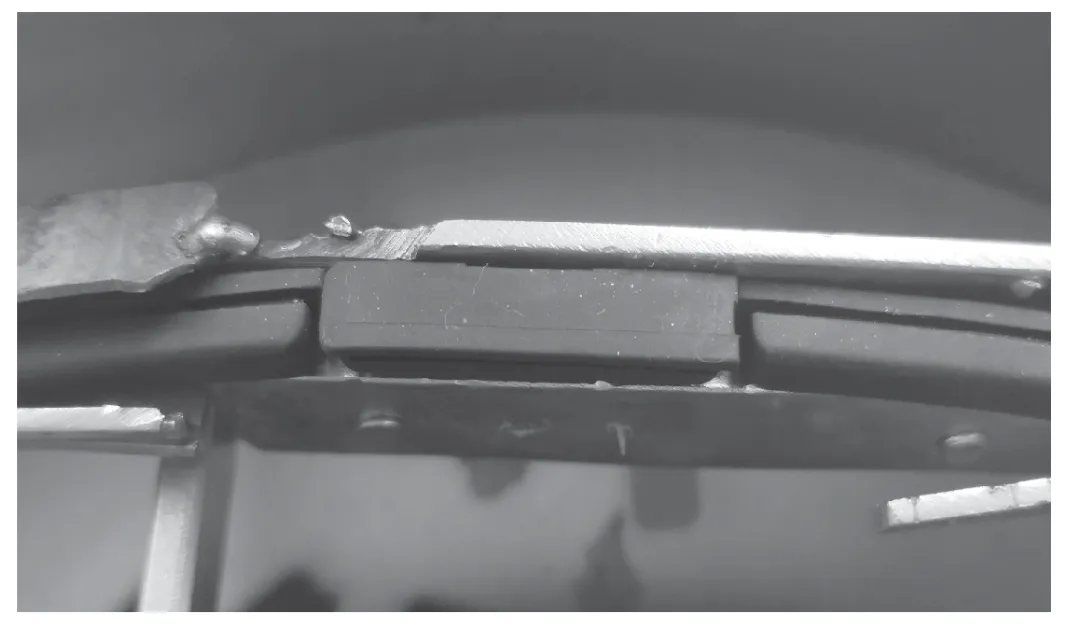

圆振刀架到半封闭料轨进口处是卡料最频繁的位置,如图7~图9 所示。此处卡料频繁,情况复杂,解决问题的难度较大。

图8 胶垫整料进入卡料

图9 前胶垫尾部翘起卡料

振动盘在工作中,后面胶垫推动前面胶垫前进时会被压在前面胶垫的背面或下面,受到再往后胶垫的前进推力,越卡越紧。造成这个现象的原因是前面胶垫前进阻力偏大,后面胶垫的推力使前胶垫尾部翘起,导致后胶垫进入前胶垫的后面,此时前胶垫如果有部分进入半封闭料轨,就会越卡越紧。上述已更换0.2mm 以下的薄刀片,刀片与刀架距离也加宽了,这些都是降低阻力的措施。振动盘制造厂和使用单位都会错误地认为胶垫是平直的,安装在机箱上也是平直的,弯曲的是异常料。如图1 所示,胶垫90%以上都是弧型,而刀架、刀片是平直的,这样刀片才会进入胶垫安装槽中,被安装槽夹紧而产生阻力。刀片进入胶垫安装槽后将胶垫撑直,但刀片厚0.2mm,安装槽宽0.6mm,胶垫两头还是会微微外翘,这样就会导致后面胶垫进入前胶垫的背面,增加了卡料概率。

要解决上述问题,需要从刀架入手。刀架由2 个部分组成,一是基础刀架,二是刀片固定压块。将整个刀架整成弧型,弧度与胶垫弧度相近,既可使胶垫在刀架上前进无阻力,还可使胶垫尾部紧贴刀架背面,不给后面胶垫头部进入前胶垫背面的机会。还需要注意2 个情况,一是圆振半封闭料轨,进口段30mm 也要和刀架一样做成连续弧,使胶垫完全进入半封闭料轨前一直紧贴刀架背面。二是刀片固定压块,调整时使前段比后段稍高,目的是让胶垫越前进越紧贴刀架背面。

再分析图9 发生的原因及改善对策。因胶垫截面不是正矩形而是梯形,所有刀架为内高外低,胶垫底面在刀架上是垂直或稍向外靠的状态。而圆振半封闭料轨为正矩形,底是平整的,为了不影响进料,半封闭料轨焊接高度只能与刀架的最低点相平,这也导致胶垫进入料轨后头下栽、尾上翘,阻力变大,后面胶垫进行推动时很容易被压住,造成卡料。解决办法如下:将圆振的半封闭料轨底面做成倾斜面,与刀架斜度相一致,胶垫进入料轨后不改变姿态,料轨焊接不要向下倾斜,保持与刀架一样平或稍微向上翘。在胶垫进入半封闭出料口前增加助力气管(如图9 所示),气管出口内径0.6mm~0.8mm,并带流量调节伐,调节气体流量。增加助力气管的作用有2 个:一是胶垫进入半封闭出料口即偏离振动盘振动圆心,振动方向偏离,胶垫前进动力变小,又受到后面胶垫的推力,后面胶垫就有机会进入前胶垫的背面,造成卡料。同时后面胶垫受到阻力后容易从刀架上脱离,造成供料产能损失。增加助力气管可利用压缩空气的动力将前面胶垫推离圆振半封闭出料口至直振进料处,避免后面胶垫受到阻力而出现异常。二是助力气管出气口的压缩空气余压刚好压着还未完全进入半封闭出料口的胶垫,这时如果让其紧贴刀架轨道,胶垫不会因振动而起伏,可使进料更可靠。笔者改善完成后进行了试验,模拟运行一定的时间,无问题后上线量产。与改善前相比,前胶垫尾部翘起卡料问题有了质的改变,也得到了生产单位的肯定。

4 结语

上述调试技术为笔者实践所得,旨在抛砖引玉,与各机械工程师等行业同仁共同探讨和研究。振动盘产品不尽相同,但问题共通,期望该文能为振动盘送料问题的解决提供一定参考。