Ce对Cu-0.4Mg-xCe合金组织和性能的影响

詹新伟 杜吉康 刘文 刘科杰 陈世康 周洪雷

摘要:通过在Cu-Mg合金中添加Ce制备Cu-0.4Mg-xCe (x=0,0.1,0.2,0.3)合金。采用扫描电子显微镜( scanning electron microscope, SEM)、 透射电子显微镜(transmission electronmicroscope,TEM)、拉伸试验机和电导率测试仪等设备对Cu-0.4Mg-xCe进行表征。结果表明,Ce能明显降低Cu-0.4Mg-xCe合金的晶粒尺寸,净化Cu基体。Ce的质量分数超过0.2%后,会出现Ce的化合物,Cu-0.4Mg-xCe合金的塑性和导电率降低。Cu-0.4Mg-0.2Ce合金的综合性能最优,退火处理后,其维氏硬度、抗拉强度、导电率、软化温度分别为213,548 MPa,75.6 %IACS,430℃。

关键词:Cu-0.4Mg-xCe合金;软化温度;抗拉强度;维氏硬度

中图分类号:TG 164.4 文献标志码:A

铜及铜合金因其高强度、高导电性、高耐磨性,被广泛应用于铁路接触网系统[1]。高速铁路接触网主要由接触线、承力索、吊铉和受电弓组成。其中,接触线通过与受电弓滑板的滑动接触向机车连续不断地传输电流,是电力传输的主要载体。接触线是否能稳定地向机车传输电流,直接影响高速铁路的运行安全和速度。为了保证传输电流的稳定,需要在接触线架设过程中施加一定的线张力,实现接触线的平直,这就要求接触线具有较高强度。同时在接触线与受电弓滑板的长期滑动中,接触线还承受冲击、振动、温度变化、环境腐蚀、磨耗、电火花烧蚀等,工作环境恶劣,因此,接触线还需要具有良好的导电性能、抗软化性能、耐磨性能和耐腐蚀性能等[2-5]。

随着我国高速铁路的快速发展,对接触线的需求量也逐渐增加,到2020年底,高速铁路建设总里程达3.5万km,每年接触线需求量在3万t以上。伴随着高速铁路速度的不断提升,对接触线的性能要求也越来越高,比如,350 km/h的高速铁路要求接触线张力≥30 kN,要求接触线材料的抗拉强度、导电率、软化率和磨耗比等性能指标分别达到540 MPa、70 %IACS、95%和0.015 1111112/万弓架次。目前,我国高速铁路接触线以Cu-Mg合金为主,同时有少量的Cu-Cr-Zr合金接触线处于试用阶段,但都还存在一定的问题。Cu-Cr-Zr合金在熔炼时Zr元素容易烧损,加工过程中性能的稳定性难以控制,Cu-Mg合金的导电率和强度的匹配有待进一步提高。因此,国内外学者对高速铁路接触线材料的开发和性能的优化进行了深入研究。An等[6]在Cu-Mg合金中添加Fe,P,Ce,通过固溶和时效处理,导电率和抗拉强度获得了良好的匹配,分别达到73.6 %IACS和597 MPa。Ma等[7]在Cu-Mg合金中添加Ca,制备了Cu-Mg-Ca合金,获得弥散细小的CusCa析出相,合金的导电率和抗拉强度分别达到70.24 %IACS和545 MPa。王庆福等[8]采用放电等离子烧结法制备了MgO/Cu复合材料,研究发现,随着Mg0质量分数的增加,复合材料的导电率和抗拉强度都有所升高,当Mg0的质量分数达到5%时,复合材料的导电率和抗拉强度分别达到90 %IACS和400 MPa。为了解决Cu-Cr-Zr合金在熔炼过程中的元素烧损和加工过程中的性能稳定难题,陈世康等[9]采用真空熔炼法制备了Cu-0.50Cr-xCo合金,研究结果表明,随着Co的质量分数的增加,Cu-0.50Cr-xCo合金的维氏硬度、抗拉强度分别从129,379 MPa升高到146,440 MPa,分别升高了13%.16%,而导电率仅从66.8 %IACS降低到65.1 %IACS。刘勇等[10]通过添加Y,明显地提高了Cu-Cr-Zr合金的导电率和维氏硬度。文献[11-12]的研究进一步证明了添加稀土能有效地协同提升Cu-Mg合金的导电率和抗拉强度。

本文针对目前接触线应用最广的Cu-Mg合金,通过添加Ce,对Cu-Mg合金的铸态、变形态的组织和性能进行研究,分析Ce对Cu-Mg合金的抗拉强度、导电率、高温性能的影响规律,为工业生产提供技术支撑和数据积累。

1 试验过程

1.1 熔炼

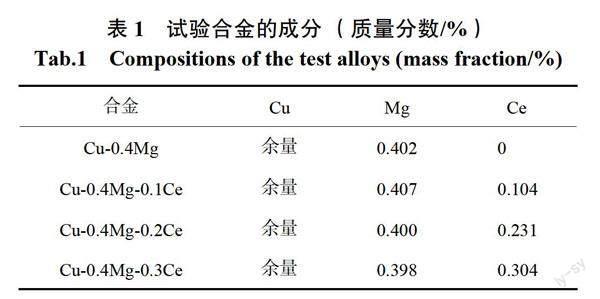

Cu-0.4Mg-xCe (x=0,0.1,0.2,0.3)在高频真空感应熔炼炉中熔煉,采用高纯氮气或氩气进行保护。原料选用Cu-10Mg中间合金、Cu-25Ce中间合金。熔炼开始前,对坩埚、工具和原材料进行烘干处理;熔炼时,先加入Cu-10Mg合金,等完全熔化后,保温10 min,然后将放置在辅料腔中的细小Cu-20Ce中间合金加入到熔炼炉中,熔化后保温10 min,进行浇铸。浇铸时要保持平稳不中断,在铸锭的上、中、下位置取样进行成分测试。试验合金的成分如表1所示。

1.2 热处理

冷轧前,对Cu-0.4Mg-xCe合金进行均匀化处理,工艺为:氩气作为保护气体,随炉升温至726℃,保温4h,空冷,升温速度为100C/min。Cu-0.4Mg-xCe合金冷轧后退火,退火工艺为:温度400℃,保温时间30 min。退火和均匀化处理的设备为OTF-1200X型管式炉。

1.3 测试与分析

采用Optima7000DV型光谱仪对试验合金的成分进行分析;采用DK60型涡流导电仪分析试验合金的导电性能;采用显微硬度计测量试验合金的维氏硬度,载荷为200 g,加载时间为10 s,在不同位置测量5次,取平均值;采用Zwick/Roell 2050 kN万能试验机测试试验合金的抗拉强度,拉伸速率为1 mm/min,每次测量3组平行样品,取平均值;按照硬度下降为原来的80%时对应的温度为材料的软化温度的方法,测试样品的高温抗软化性能;采用FeC13(5 g)+ HCl(50 mL)+去离子水(100 mL)混合溶液对试验合金表面进行抛光,用于性能检测和组织观察;采用FEIQuanta450型扫描电子显微镜( scanning electron microscope,SEM)对试验合金的表面形貌进行观察;采用SEM白带的能谱仪(energy disperse spectroscopy,EDS)对试验合金的进行成分分析;采用Tecnai G2 F30(加速电压300 kV)型透射电子显微镜( transmission electron microscope,TEM)对试验合金的微观结构进行观察。

2 结果与讨论

2.1 Cu-0.4Mg-xCe合金铸态组织和性能

图1为Cu-0.4Mg-xCe合金的铸态显微组织图。从图1中可以看出,随着Ce的质量分数的增加,Cu-0.4Mg-xCe合金的晶粒尺寸明显减小,合金的铸态组织从柱状晶变为细小的等轴晶。这是由于添加的Ce起到了明显的细化晶粒作用。一方面,活泼的Ce可以和基体中的杂质元素结合,形成高熔点化合物,作为非均匀形核的核心,增加初始结晶形核量;另一方面,Ce的原子半径比Cu的原子半径大得多,Ce固溶到Cu基体中导致Cu基体产生严重的品格畸变,且Ce多偏聚于晶界处,阻碍了晶粒的长大,从而得到细小的等轴晶。从晶体凝固理论来说,金属凝固由形核所需过冷度、液固界面处液相区过冷度、液相中可作为形核点的粒子密度决定[13]。当添加Ce后,其在晶界处的富集增加了液固界面处液相区的过冷度,形成的高熔点杂质提高了形核点的粒子密度,从而细化了晶粒。当Ce的质量分数为0.2%时,铸锭中心的等轴晶明显增多,其面积约占铸胚横截面面积的60%。

图2为Cu-0.4Mg-xCe合金的铸态显微组织图。从图2中可以看出,Ce的分布与其质量分数有一定的关系,当Ce的质量分数为0和0.1%时,在合金的晶内和晶界处看不到明显的Ce富集形貌,如图3和图4所示。当Ce的质量分数升高到0.2%和0.3%时,能在合金的晶内和晶界处看到明显的缺陷。对这些缺陷进行EDS分析,确定存在Ce,且质量分数相对较高,如图5和图6所示。

由图3可以看出,Ce较均匀地分布在Cu基体中,说明Ce已经固溶于Cu基体中,基本没有形成高熔点化合物或高熔点化合物炉渣。对Cu-0.4Mg-O.ICe合金的缺陷进行分析,从图4中可以看出,经EDS分析,Ce的质量分数没有明显升高,说明并未形成明显的高熔点夹杂物,仅有少量的Ce在晶界处富集。这些缺陷可能是在合金的制备过程中造成的,这也与图1的观察结果一致,铸态组织晶粒度降低,但降低不明显。

图5中Cu-0.4Mg-0.2Ce合金的mapping图显示出各元素均匀分布。从图6中Cu-0.4Mg-0.2Ce合金的SEM观察结果来看,合金中出现了明显的夹杂,采用EDS分析发现,夹杂中Ce的质量分数明显升高,同时出现了0,说明该处缺陷可能是含Ce的氧化物。在对Cu-0.4Mg-0.3Ce合金进行mapping和EDS分析时发现了相同的缺陷,且多出现在晶界处,这进一步验证了Ce的固溶导致晶格畸变、在晶界处聚集、形成杂质,从而起到细化晶粒的作用,与图1(c)和图l(d)的形貌观察结果一致。

图7为铸态Cu-0.4Mg-xCe合金的维氏硬度和导电率曲线。从图7中可以看出,随着Ce的质量分数的增加,合金的导电率先升高后降低,导电率升高是由于Ce净化了Cu基体,降低了合金的晶粒度;当Ce的质量分数超过0.1%后,合金的导电率从最高的79.4 %IACS降低到73 %IACS。随着Ce的质量分数的增加,合金的维氏硬度升高,当Ce的质量分数为0.3%时,合金的维氏硬度达到136。从上述合金的组织图中可以看出,当Ce的质量分数大于0.1%后,合金中开始出现夹杂,并有大量的Ce富集在晶界处,导致合金的导电率显著降低,而这些杂质的存在和Ce的富集,增加了位错运动的阻力,从而提高了合金的维氏硬度。

2.2 Cu-0.4Mg-xCe合金的性能

对铸态Cu-0.4Mg-xCe合金进行90%变形量的冷轧,合金的硬度和导电率变化如图8所示。经过冷轧,合金的导电率降低,维氏硬度明显升高。这是由于,冷轧后的合金组织沿着轧制方向拉长,出现纤维状或柳絮状[14]的织构,合金内部出现大量的空位、位错,这些缺陷的存在增大了对电子的散射,降低了合金的导电率,相反地,这些缺陷又增大了合金的变形抗力,提高了合金的强度和硬度。当Ce的质量分数从0增加为0.2%时,合金的维氏硬度从119升高到192,增加了62%,导电率从79.5 %IACS降低到73.3 %IACS,降低了8.5%。

圖9为Cu-0.4Mg-xCe合金经过90%变形量的冷轧后,在400℃退火30 min的导电率和维氏硬度变化曲线。表2中列出了Cu-0.4Mg-xCe合金在400℃退火30 min前、后的抗拉强度、伸长率和导电率。从图8、图9和表2中可以看出,退火后的Cu-0.4Mg-xCe合金的硬度、抗拉强度、伸长率和导电率均有提升。退火后的Cu-0.4Mg-0.2Ce合金的导电率从73.3 %IACS升高到75.6 %IACS、抗拉强度从520 MPa升高到548 MPa、伸长率从1.03%升高到8.07%。

冷轧态的Cu-0.4Mg-xCe合金,随着Ce的质量分数的增加,合金的抗拉强度先快速升高,然后缓慢升高。这是由于Ce的质量分数较低时,合金的强化主要是由于晶粒细化引起的细晶强化和加工硬化;而当Ce的质量分数较高时,不仅出现了细晶强化和加工硬化,还出现了第二相强化,但第二相含量较少,强化效果不明显。然而,Ce的添加,明显降低了合金的伸长率,降低了合金的塑性变形能力。退火后,合金的基体中出现了大量的退火孪晶,同时有少量固溶的合金元素析出,孪晶与位错的交互作用,阻碍了位错的运动[15],孪晶强化效果大于退火软化的效果,从而使合金的强度升高。而退火消除的位错、晶格畸变等又改善了合金的导电性能和塑性。

图1 0为Cu-0.4Mg-0.2Ce合金进行90%变形量的冷轧后,400℃退火30 min的TEM图。从图10中可以看出,基体中析出了直径为1 μm的析出相,经衍射斑点标定确认为Ce的化合物,这验证了铸态组织分析时,Ce的质量分数过高会出现含Ce化合物的论断。在冷轧和退火后,Cu基体中出现了退火孪晶,孪晶的存在提高了合金的抗拉强度。同时,退火后还有少量的位错存在,但位错胞的数量明显减少,胞壁明显变薄,边界更加清晰。

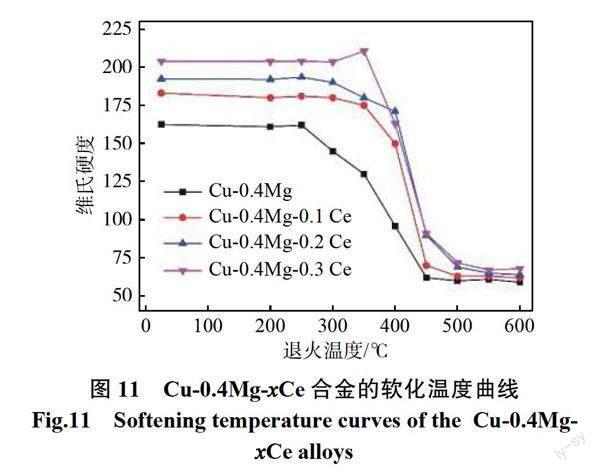

高速铁路接触线在使用过程中,由于高速摩擦,会出现电弧烧蚀,因此,对接触线的热稳定性能有明确的要求,根据国家标准GB/T 33370-2016规定的金属材料的软化温度测试标准(退火60 min时,硬度下降到原始硬度的80%时对应的温度,即为软化温度),采用管式炉,在不同温度下保温th退火,测定其硬度变化规律,确定合金的软化温度。本研究从200~600℃间隔50℃进行退火处理,获得合金的维氏硬度与退火温度变化曲线如图11所示。从图11中可以看出,添加Ce后,合金的软化温度从350℃升高到430℃.Cu-0.4Mg,Cu-0.4Mg-O.ICe,Cu-0.4Mg-0.2Ce,Cu-0.4Mg-0.3Ce合金的软化温度分别为358,380,430, 400℃。在Ce的质量分数大于0.2%后,合金在380℃以下退火时,其维氏硬度下降非常缓慢,继续升温,合金发生快速软化,说明无论是否添加Ce,Cu-0.4Mg合金的使用温度都不适合过高,最好控制在350℃以下。

3 结论

本文研究了Ce对Cu-0.4Mg-xCe合金的组织和性能的影响,并分析了变形、退火对合金的性能的影响,结果表明:

(1)添加Ce,能明显细化了合金的晶粒,但过量的Ce会导致基体中出现Ce的化合物,降低合金的塑性和导电性。

(2)合金经过90%变形量的冷轧后,在400℃退火,时间为30 min,合金组织中出现了大量的退火孪晶,提高了合金的抗拉强度。

(3)Ce提高了合金的抗软化性能,Cu-0.4Mg-0.2Ce合金的软化温度达到430℃。

参考文献:

[1]

WANG W Y,ZHUJ L,QIN NN,et al.Effects of minorrare earths on the microstructure and properties of Cu-Cr-Zr alloy[J]. Journal of Alloys and Compounds, 2020,847: 155762.

[2]唐丽.高速电气化铁路用铜合金接触线的研究[J].铁道机车车辆,2009,29(4): 85-88.

[3]王国迎.电气化铁路用铜合金接触线生产过程中常见的缺陷及预防措施[J].有色金属加工,2021,50(3):39-43.

[4]王国迎,路超,花思明,等.电气化铁路用铜及铜合金接触线的研究现状[J].有色金属加工,2020,49(6): 1-6.

[5]

NAGAI T,HENMI Z,HIRAI I. Role of Cr and Zr on therolling and annealing texture in Cu-Cr, Cu-Zr and Cu-Zr-Cr a110ys[J].Joumal of the Japan InstitLlte of Metals andMaterials,197l,35(10):965—969.

[6] AN J C,WANG B J,ZHANG Y,et al.Mechanical andelectrical propenies and phase analysis of aged Cu—Mg—Ce a110y[J]. Joumal of Materials Engineering andPerfonce,2020,29(1):1_9.

[7]MA M Z,LI Z,QIU W T,et al.Microstmcmre andproperties of Cu—Mg—Ca a110y processed by equalchaIlnel angular pressing[J]. Joumal of Alloys andCompounds,2019,788:50-60.

[8]王慶福,张彦敏,国秀花,等.在铜镁合金表面制备M90/Cu复合材料内氧化层的组织和性能[J].机械工程材料,2015,39(1):58-62.

[9]陈世康,陈小红,刘平,等.高速铁路接触线用高强高导Cu—Cr—Co/Ti合金的组织性能研究[J].有色金属材料与工程,2020,4l(5):1-8.

[10]刘勇,刘平,李伟,等.Cu—Cr_Zr-Y合金时效析出行为研究[J].功能材料,2005,36(3):377—379.

[11]周皓,肖来荣,赵小军,等.微量稀土对Cu一0.4wt%Mg合金组织与性能的影响[J].热加工工艺,2016,45(10):54—57.

[12]赵南.铜镁合金初期氧化机理的研究[D].长春:吉林大学,2010.

[13]贾彬.稀土铈和冷轧工艺对高强高导电铜合金组织与性能的影响[D].济南:山东大学,2016.

[14]张邵建.高强高导Cu—Cr一(Zr)合金板材的制备工艺及强化机理研究[D].大连:大连理工大学,2017.

[15] CHEN J,WANG Z Q,MA X G,et al.AIlnealingstrengthening of pre—defoImed Mg-10Gd一3Y一0.3Zra110y[J].Journal of Allovs and Compounds,2015,642:92—97.