移动式致密成型机秸秆含水率控制系统研究

王 伟 宫元娟 白雪卫 谭 睿 李喃喃 李洪宇

(1.沈阳农业大学工程学院, 沈阳 110866; 2.辽宁宁越农机装备有限公司, 锦州 121400)

0 引言

中国秸秆资源丰富,2020年秸秆总量达8.56×108t,玉米秸秆生物质能颗粒作为一项典型的清洁低碳能源,对于建设资源节约型国家,助力乡村振兴战略具有重要意义[1-3]。移动式致密成型机集田间秸秆拾捡、粉碎、输送与挤压成型于一体,直接在田间生成生物质颗粒,效率高,生产周期短,极大降低了生产成本与人工成本。秸秆含水率是影响秸秆颗粒品质的重要参数,含水率过低,不易压缩,易出现焦化现象,含水率过高,生产的颗粒易断、过短,影响颗粒燃烧的热值。因此,研究应用于致密成型机上的秸秆含水率控制系统具有重要意义。

为了提高致密成型机生产的生物质颗粒质量,国内外学者进行了大量研究。通过分析致密成型机的工作原理与工作过程,得出影响其工作效率和生物质颗粒质量的因素主要有秸秆物料喂入量、环模主轴转速、含水率等[4-6]。王韦韦等[7]依托模糊PID算法及PLC控制器实现了对固定式生物质机组粉料喂入量的控制。王伟等[8]建立了移动式秸秆致密成型机田间秸秆喂入量的变论域模糊PID速度调控系统。邱硕等[9]建立了移动式成型机试验平台,在粉碎粒径为26~36 mm、含水率15%时,控制主轴转速低于110 r/min,成型率低于90%,转速调至130 r/min时,制粒效果最佳。谭睿[10]建立了固定式成型机试验平台,含水率为15%~25%、喂入量为2~3 kg/min、主轴转速为70~90 r/min时,成型指标较好。谷志新等[11]建立了秸秆含水率模糊控制器,采用电加热方式与蒸汽阀来实现对固定式致密成型机中秸秆含水率的控制。陈树人等[12]确定了立式秸秆成型机最佳工艺参数,以含水率、成型温度、模辊间隙为影响因子,转速为170~175 r/min、温度为138~140℃、含水率为14%时,成型秸秆压块热值可达1 160 kJ。在含水率自动控制方面,赵伟[13]建立了基于自适应模糊前馈-反馈机制的筛分加料含水率控制方法,取得了较好的效果,采用改进算法后加料机出口含水率控制最大误差为2.2%,有效提高了筛分加料工序生产的稳定性。张丽娟等[14]对烟叶加料工序中的水分控制采用了前馈控制与负反馈控制策略增加水量,含水率控制最大误差为1.4%。

田间作业时移动式致密成型机缺乏先进的控制技术与检测技术,如秸秆喂入量控制与秸秆含水率在线实时检测问题,制约了成型机田间作业生产秸秆颗粒的效率与品质,一方面因为田间作业环境复杂,是秸秆颗粒生产的特殊场所,另一方面因为移动式致密成型机是一种具有时滞与耦合性的非线性系统,相对于固定式成型机的电机等动力输出设备不易建立控制模型。含水率作为致密成型的核心参数,对秸秆致密成型后的品质有重要影响。在固定的生产场所,可由人工经验选择适当含水率的秸秆,成型后的颗粒品质可控,但在田间作业时,秸秆含水率不可控。为此,本文重点研究秸秆含水率控制问题,建立一种秸秆含水率控制系统。

在东北地区,移动式致密成型机田间作业集中在11—12月,天气寒冷多风,秸秆较为干燥,含水率为10%左右,作业时生产的秸秆颗粒不易成型,裂纹大,在特别干燥时,生产的颗粒为粉末状,易堵塞成型模具。孙喜月[15]进行了玉米秸秆含水率对成型效果影响的单因素试验,秸秆含水率在40%~50%时,成型颗粒生产速度慢,生产效率低,秸秆易松散,含水率大于50%时,颗粒不成型,所以在遇到雨雪等天气,导致秸秆潮湿时,移动式致密成型机停止田间作业。本文为解决此作业环境下秸秆含水率低的问题,提高移动式致密成型机生产秸秆颗粒的品质与效率,减少作业时外部干扰对水分控制系统的影响,建立基于SSA-Smith- LADRC的秸秆含水率控制系统,LADRC具有抗干扰能力强的优点,麻雀搜索算法(sparrow search algorithm,SSA)全局搜索能力强,可以避免搜索陷入局部最优的问题,可使用SSA算法解决LADRC参数的寻优问题。通过仿真与实际试验对控制系统的有效性进行验证。

1 系统构成与工作原理

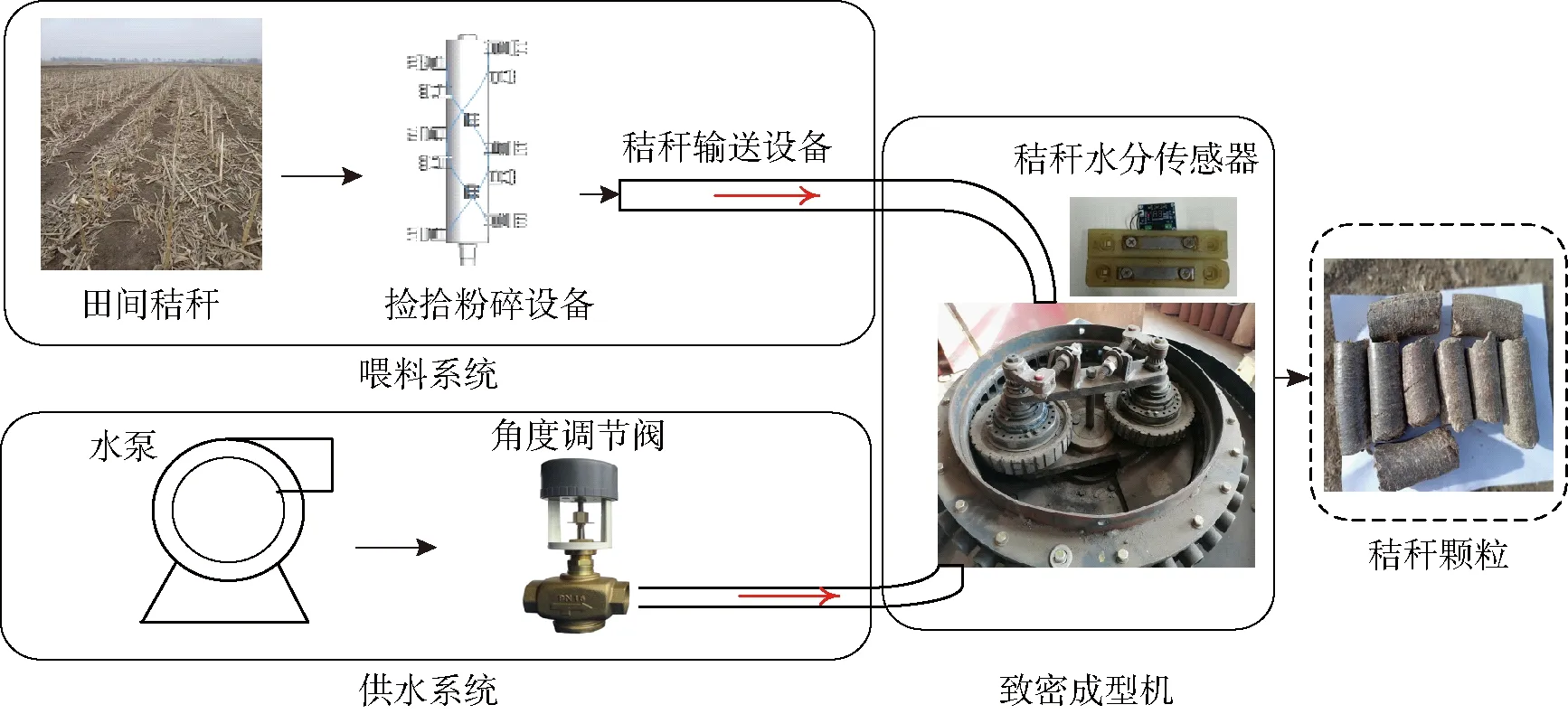

移动式秸秆致密成型机如图1所示,主要由捡拾装置、输送装置、致密成型装置、水泵、水箱、角度调节阀等构成。致密成型机在田间作业时,由前端的捡拾粉碎设备对田间秸秆进行拾捡粉碎,而后进入秸秆输料设备,最后进入成型机料仓,致密成型装置压辊运动时,将料仓内的秸秆丝输送至成型压紧区,压辊在成型装置主轴的驱动下做圆周运动,压辊每转动一周,就有相应秸秆物料被送至压紧区进行挤压成型,形成秸秆颗粒。

图1 移动式秸秆致密成型机实物图Fig.1 Physical image of mobile straw compactor1.角度调节阀 2.水泵 3.致密成型装置 4.控制器 5.输送装置 6.水箱 7.捡拾装置

不同含水率下的秸秆颗粒状态不同,如图2所示,含水率为5%时,生产的秸秆颗粒呈碎末状;含水率为20%时,生产的颗粒品质较好表面平滑呈圆柱状,裂纹较小,颗粒密度与热值高;含水率为35%时,生产的秸秆颗粒呈不规则形状,易碎,颗粒密度与热值较低。

图2 不同含水率下秸秆颗粒状态Fig.2 Straw particle state under different moisture contents

本文设计的秸秆含水率控制装置,主要由供水系统中的水泵、角度调节阀以及秸秆水分传感器组成,控制流程如图3所示。在秸秆颗粒生产过程中,秸秆水分传感器实时检测含水率,对含水率过低的秸秆,通过控制器控制供水系统中的水泵与角度调节阀将水喷洒至秸秆致密成型物料仓,水分与秸秆在成型机压辊的转动下充分混合,提高了秸秆含水率,保证秸秆致密成型的效果。

图3 秸秆水分控制流程图Fig.3 Flow chart of straw moisture control

2 基于SSA-Smith-LADRC的含水率控制器设计

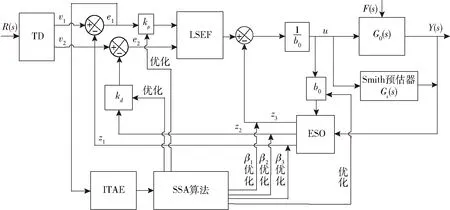

含水率控制系统包含供水系统管路,此管路供水以及水分与秸秆物料充分混合均需要时间,造成系统滞后性强,并且田间作业环境较恶劣,容易受到振动等外部环境的干扰,因此所构建的含水率控制器需解决滞后性问题,并且抗干扰能力强。本文在传统反馈控制理论的基础上增加Smith预估器[16-17]消除滞后环节对控制系统的影响,采用自抗扰控制器提高含水率控制系统的性能,并使用SSA算法解决自抗扰控制器参数的寻优问题,提出了一种基于SSA-Smith-LADRC的含水率控制器,该控制器通过模拟量电压信号对角度阀进行调整,实现秸秆含水率的控制,其结构图如图4所示。

图4 含水率控制系统结构图Fig.4 Structure diagram of water content control system

自抗扰控制器(Active disturbance rejection,ADRC)[18]是韩京清学者提出的一种非线性控制方法,将被控对象的不确定性与受到的干扰视为总扰动,使用状态观测器进行实时估计。自抗扰控制器由跟踪微分器(Tracking differentiator,TD)、扩展状态观测器(Expansion state observer,ESO)与误差反馈规律(Nonlinear states error feed-back,NLSEF)组成[19-20]。跟踪微分器作为过渡过程,输出控制信号,解决了响应速度与超调性之间的矛盾。扩展状态观测器设计扩展的状态变量跟踪模型未知扰动与被控对象未建模部分,给出合理的控制量补偿扰动,将被控对象变为积分串联型控制对象。误差反馈规律给出被控对象的控制策略。ADRC将干扰信号引入系统,考虑了干扰补偿,减少了扰动对控制系统的影响,因此,ADRC模型具有精度高、抗干扰能力强的特点,但其需要整定的参数过多,优化参数时计算量大,迭代时间长。所以文献[21]提出了一种线性自抗扰控制器(Linear active disturbance rejection controller, LADRC),继承了ADRC的优良特性,对被控对象的数学模型依赖程度不高,是一种较为实用的工程控制方法,可通过LESO(Linear extended state observer)观测外部扰动及非线性动态特性,实现闭环控制系统的估计与补偿。

麻雀搜索算法[22-24]具有较强的全局搜索能力,文中使用本算法解决LADRC参数的寻优问题,SSA模拟麻雀觅食的过程,位置是其重要的属性,分为发现者与追随者,这两者的身份是动态变化的,占种群的比重不变,发现者是麻雀中搜索并发现食物的个体,追随者跟随发现者进行觅食,同时有一定数量的警戒者加入进行侦察预警。

本文设计的控制系统采用ITAE综合评价指标[25]作为目标函数,本指标采用运行时间与系统稳态误差绝对值乘积积分作为适应度,其值越小越好,能够综合评定控制系统的准确性、快速性与稳定性等静态与动态特性,可优化控制系统的稳态误差达到理想的效果,计算公式为

(1)

式中t——系统运行时间

e(t)——系统稳态误差

2.终点评价。终点评价的是学习结果,多以测试为评价方式,通常教师是评价主体,学生是被评价对象。评价包括:教师对学生的整体评价和学生的自我评价。其目的都是为了判断能否达到相应的学习目标,如:知识、技能、情感态度价值观等。

SSA-Smith-LADRC控制器结构如图5所示,主要包括输入信号模块、输出信号模块、SSA算法、Smith预估器、跟踪微分器、状态观测器与误差反馈规律、ITAE指标以及SSA算法。输入信号R(s)为期望含水率,控制对象G0(s)为角度调节阀传递函数,SSA算法对Smith-LADRC控制器的控制增益b0、状态观测器的增益系数β1/β2/β3、误差反馈规律的比例系数kp、微分系数kd进行优化。系统反馈值为实际含水率,期望含水率与实际含水率相减,可得到含水率误差e1,误差e1进行微分可得到误差变化率e2。将误差e1输入到ITAE指标中进行评价,得到在设定迭代次数内的响应曲线。

图5 SSA-Smith-LADRC模型Fig.5 SSA-Smith-LADRC model

考虑系统中的滞后环节、系统增益及系统时间常数,含水率控制系统通过阶跃响应法,建立二阶积分滞后模型

(2)

式中Q(s)——角度调节阀开启角度

U(s)——角度调节阀控制电压

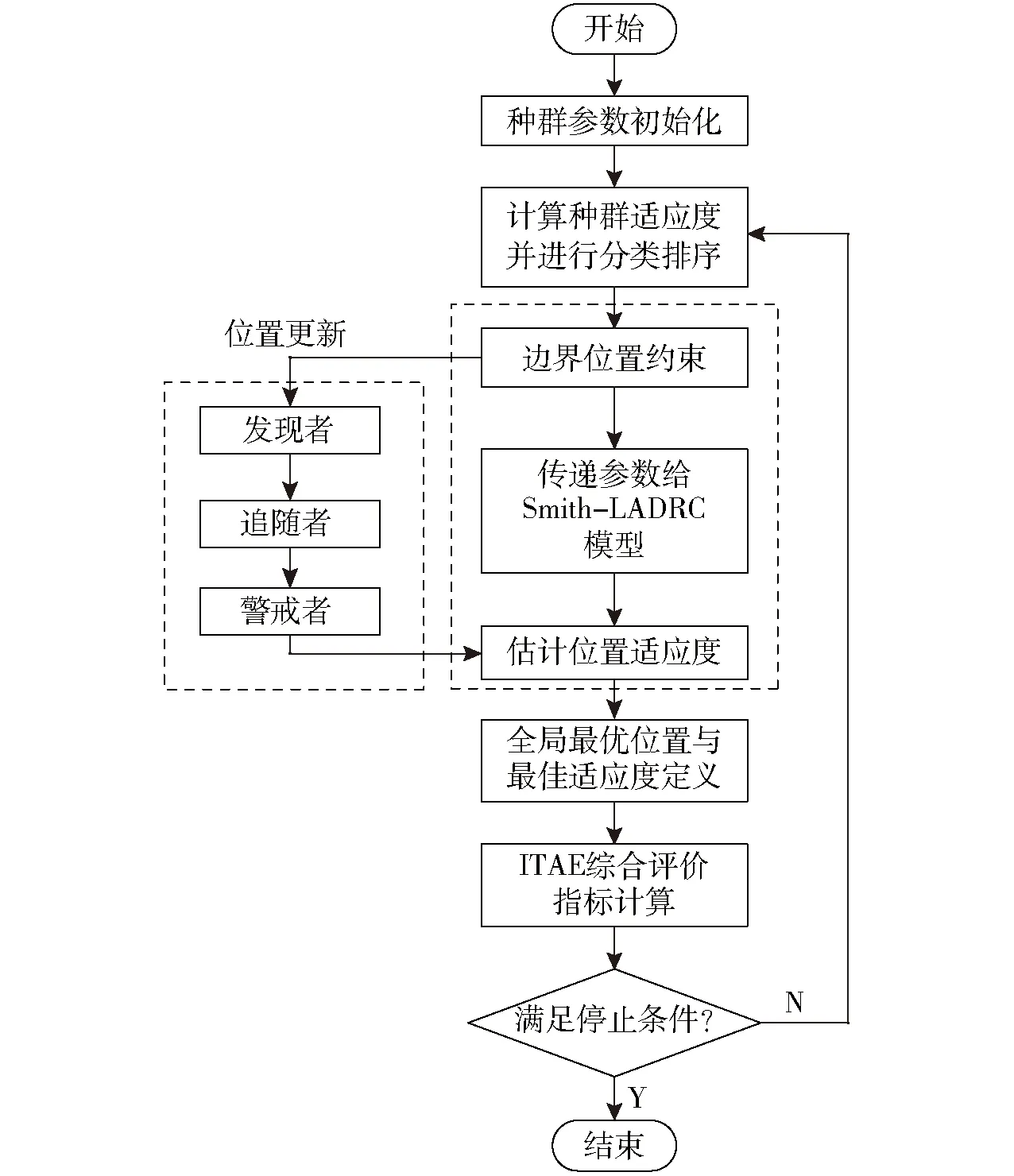

SSA-Smith-LADRC控制器参数优化流程如图6所示,其主要步骤如下:

图6 SSA优化Smith-LADRC控制器流程图Fig.6 Flowchart of SSA optimized Smith-LADRC controller

(1)种群参数初始化:麻雀种群数量、位置、迭代次数以及参数取值的上限与下限。

(2)计算种群适应度并进行分类排序,找到最佳适应度个体与最差个体,选取前15%作为发现者,其余为追随者,随机选取10%麻雀为警戒者。

(3)根据麻雀设定数目与Smith-LADRC需要优化的相应参数kp、kd、β1、β2、β3、b0形成空间搜索矩阵,并对本算法的最大迭代次数进行设置。

(4)进行发现者、追随者与警戒者之间的位置更新,并以边界位置约束条件对Smith-LADRC模型传参。

(5)得到参数全局最优位置与最佳适应度定义,并对适应度函数进行更新优化。

(6)将Smith-LADRC模型得到的误差e1传递给目标函数进行ITAE综合指标评价,若符合条件则将获取的参数kp、kd、β1、β2、β3、b0传递给控制器调节秸秆水分含水率。

3 仿真分析

为了验证Smith预估器解决时滞问题的效果,以及获取SSA优化Smith-LADRC控制器的参数,进行仿真试验。仿真试验环境处理器为Intel(R) Celeron(R) CPU 5205U @ 1.90 GHz,内存8 GB,操作系统为64位Windows 11,软件为Matlab 2016a/Simulink。为缩小优化时间范围,仿真之前对控制器的参数进行设定:b0∈[0.000 1,15],β1∈[0.000 1,160],β2∈[0.000 1,500],β3∈[0.000 1,700],kp∈[0.000 1,200],kd∈[0.000 1,80];SSA种群规模设为50,最大迭代次数设为100。

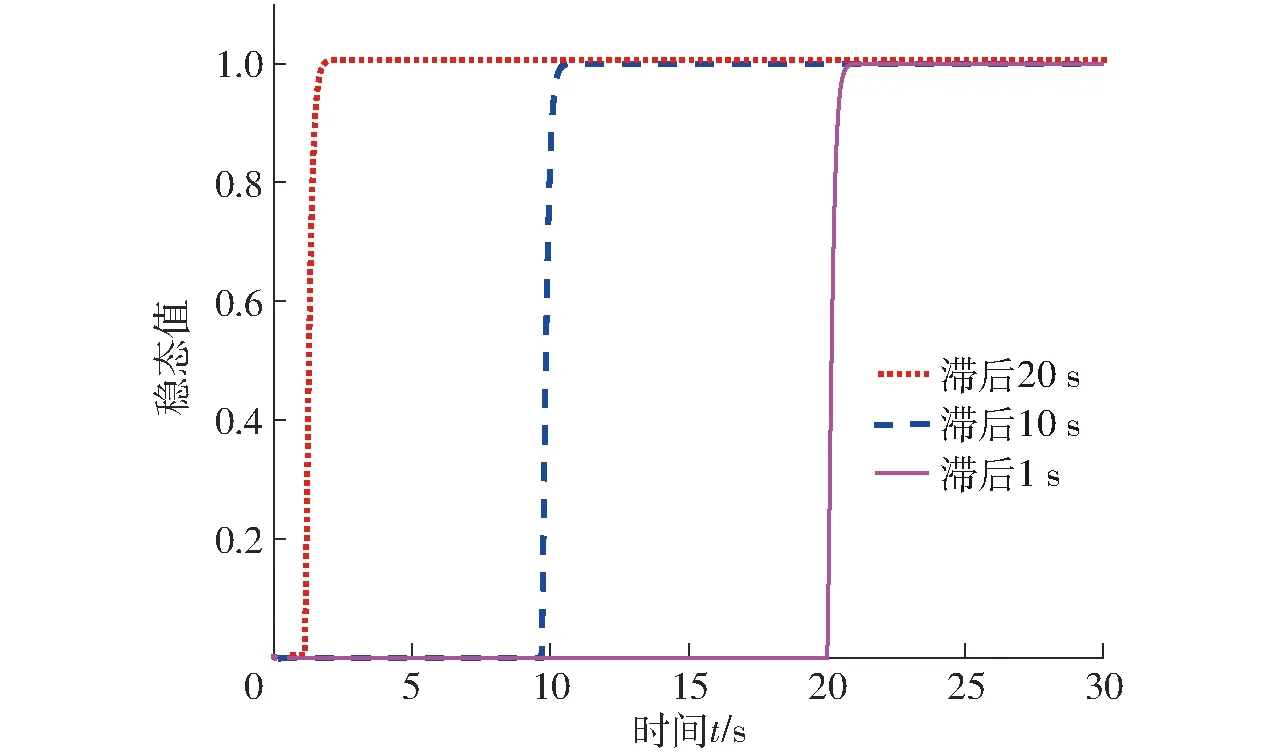

不同滞后时间的阶跃响应曲线如图7所示,将滞后时间分别为1、10、20 s且幅度为1的阶跃信号输入SSA-Smith-LADRC控制器中,从图7可看出,控制器稳态误差为0,调节完成时间在2 s之内,即在滞后时间较大时,本文设计的控制器在解决滞后问题时表现出较好的稳定性,鲁棒性强。

图7 不同滞后时间的阶跃响应曲线Fig.7 Step response curves with different lag time

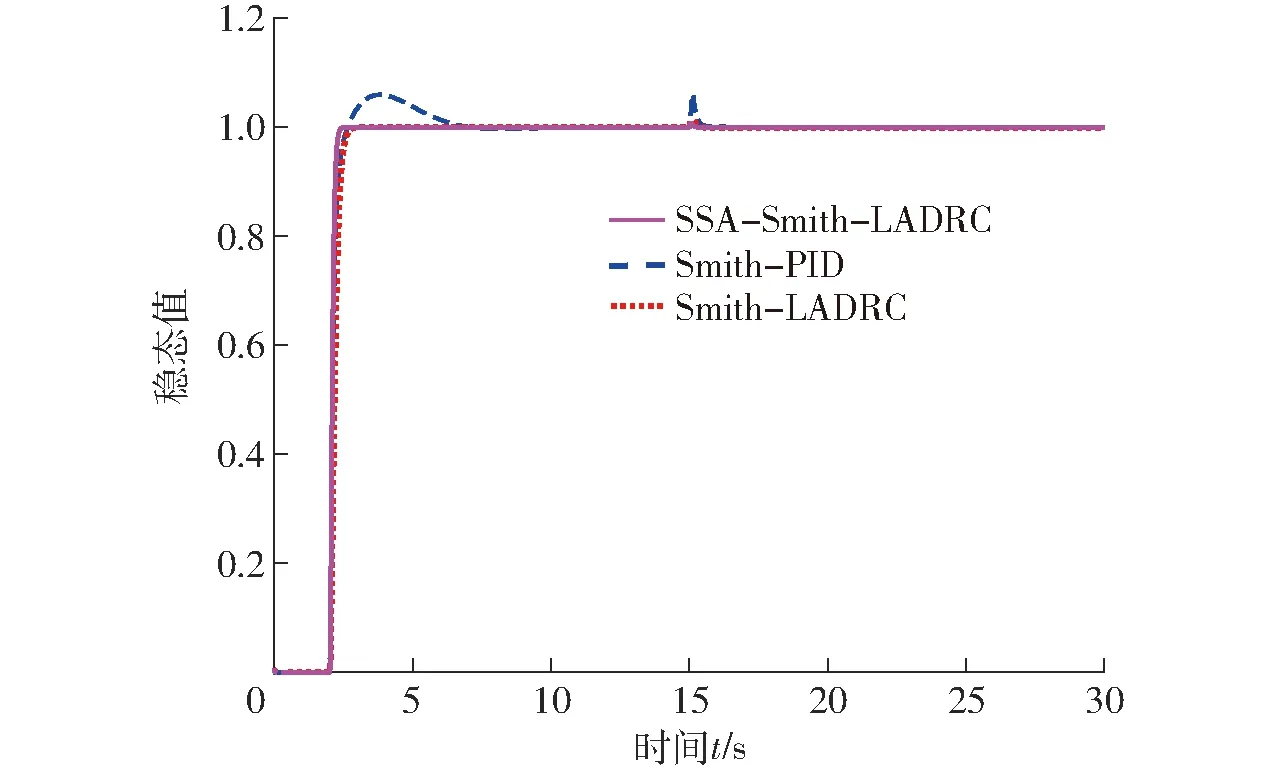

不同控制器的阶跃响应速度对比曲线如图8所示,滞后环节中取τ=2 s,Smith-PID超调量为5.9%,调整时间为5.33 s,Smith-LADRC超调量为0,调整时间为1.81 s, SSA-Smith-LADRC超调量为0,调整时间为1.53 s,含水率控制系统稳定后,在15 s加幅度为0.5的阶跃信号作为扰动信号,SSA-Smith-LADRC相比于Smith-PID与Smith-LADRC,调整时间最短,为0.62 s,恢复稳态后,几乎无静差。本文设计的SSA-Smith-LADRC控制器稳定性及抗干扰能力强于Smith-PID与Smith-LADRC控制器。

图8 不同控制器的阶跃响应曲线Fig.8 Step response curves of different controllers

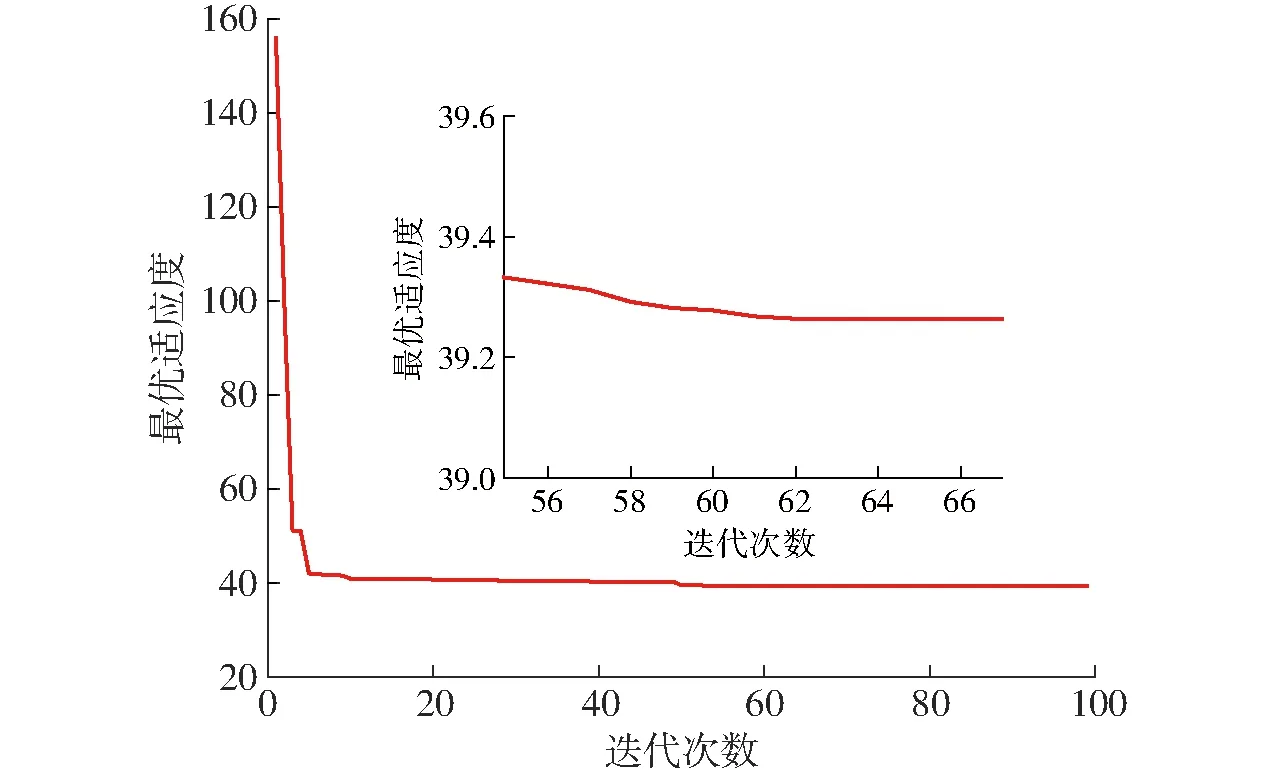

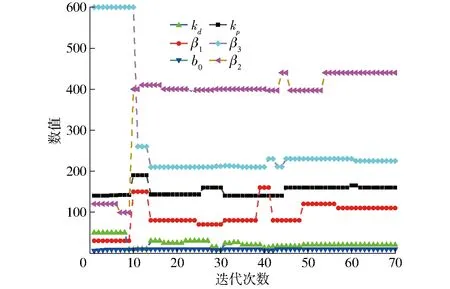

SSA优化算法迭代变化曲线如图9所示,参数在第63代时达到最优,最优适应度为39.264 2。关键参数变化曲线如图10所示,b0、kp、kd、β1、β2、β3在第63代分别达到最优值7.248、146.753、8.746、97.632、434.369、210.396,表明算法收敛性好,收敛速度较快。

图9 迭代变化曲线Fig.9 Iterative change curve

图10 关键参数变化曲线Fig.10 Key parameter change curves

4 含水率调控试验

4.1 场地试验

4.1.1场地试验方案设计

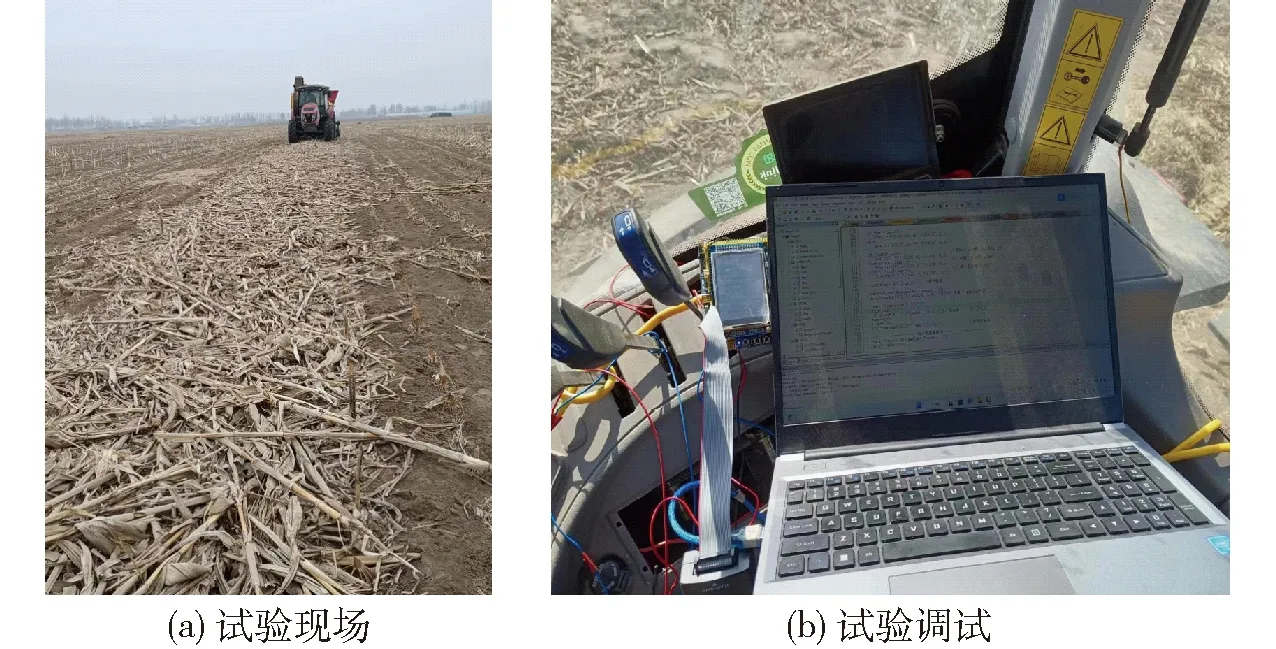

为了进一步验证SSA-Smith-LADRC算法的实用性及整个含水率控制系统的有效性,于2023年2月11日在辽宁宁越农机装备有限公司的农业试验基地进行试验,选用560XC型秸秆致密成型机,试验现场如图11所示。在 Matlab/Simulink仿真试验获取控制器参数后,通过Matlab自带的代码转换功能将控制算法转为C代码写入含水率控制器中。移动式致密成型机的行驶速度调整为0.5 m/s,秸秆铺设密度均匀,总长度为90 m,宽度为2 m,通过秸秆喷水以及不断测量,将现场前30 m、中间30 m、后30 m秸秆含水率分别调至5%、10%、15%。通过基于SSA-Smith-LADRC算法的秸秆含水率调节系统将秸秆含水率调节至10%、15%、20%。

图11 场地试验Fig.11 Experiment in factory

4.1.2试验结果与分析

含水率控制试验结果如图12所示,在0、30、60 m处控制器产生明显的调控作用,无超调,调整时间分别为1.9、2.1、2.2 s,相应的这几个点有明显的误差,最大误差为2.0%,平均误差为1.5%。试验结果与预期一致,说明本文提出的基于SSA-Smith-LADRC算法的含水率调控系统,可以有效跟踪秸秆含水率的变化,秸秆含水率低时,进行调整,达到秸秆最佳含水率,提高秸秆颗粒成型率。

图12 场地控制试验结果Fig.12 Control experiment result in factory

4.2 田间试验

4.2.1田间试验方案设计

为了验证含水率控制系统在田间作业的有效性,并判断含水率控制系统是否有利于提高秸秆成型率,于2023年2月18日在秸秆厚度、含水率基本一致的田地进行试验,如图13所示。试验田地内收获秸秆区域长120 m、宽2 m。机车车速调整为0.5 m/s。控制系统与人工经验调整秸秆含水率目标为20%进行成型试验。0~30 m,控制系统采用SSA-Smith-LADRC算法试验,30~60 m,采用Smith-PID算法进行试验,60~90 m采用人工经验调控秸秆水分作业,90~120 m直接田间作业,对秸秆含水率不进行控制,在试验中每收获长度为10 m的秸秆后,对致密成型机收集仓内的秸秆颗粒进行回收,回收的秸秆用于试验完毕后计算成型率,采用孔径为15 mm的筛子提取成型秸秆颗粒,成型率定义为成型颗粒质量占总收获秸秆质量的百分比。

图13 田间控制试验Fig.13 Control experiment in filed

4.2.2田间试验结果与分析

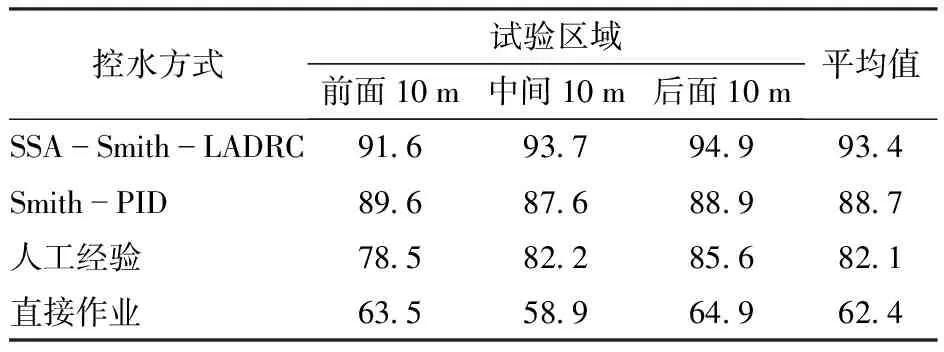

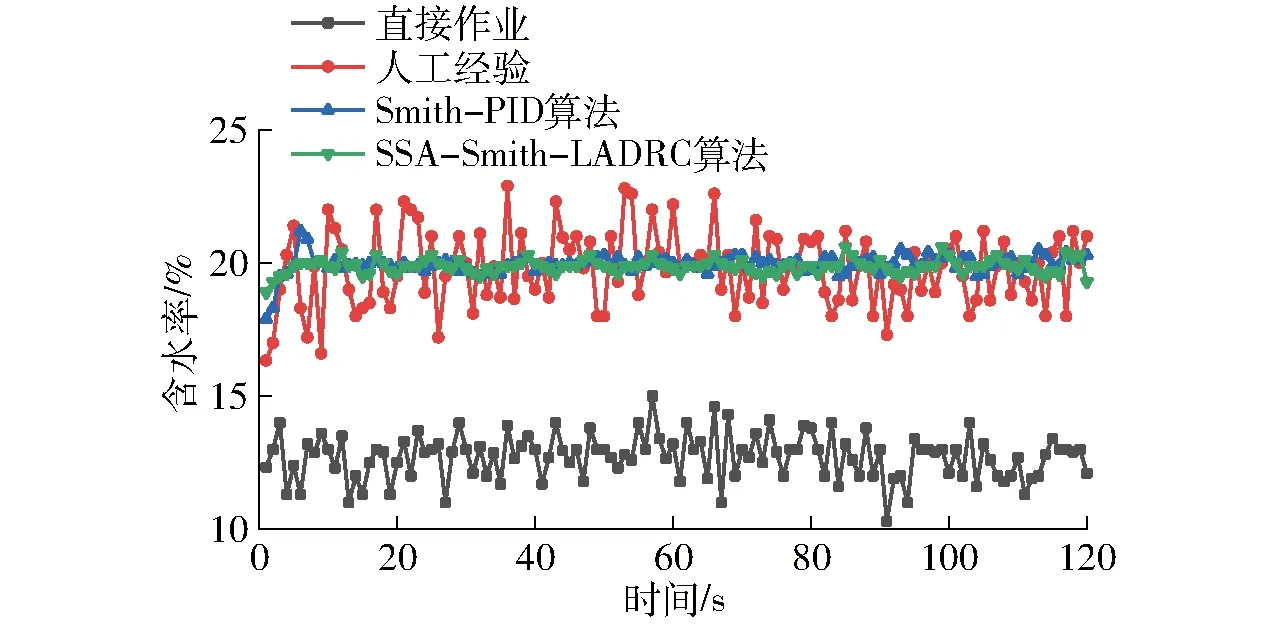

秸秆含水率控制试验结果如图14与表1所示,在SSA-Smith-LADRC算法的调控下,由于田间的环境工况以及车速控制等问题,系统产生0.72%的超调量,秸秆含水率平均误差为2.82%,颗粒成型率为93.4%,在Smith-PID算法的控制下,产生的超调量为5.33%,成型率为88.7%,低于SSA-Smith-LADRC算法。采用人工经验进行加水控制时,含水率误差较大,难以控制,平均误差为9.83%,由于秸秆水分控制不精确,生产的颗粒成型效果差,成型率为82.1%。秸秆不进行加水控制,生成的秸秆颗粒呈碎末状,成型率较低,为62.4%,颗粒成型效果如图15所示。

表1 秸秆颗粒成型率对比Tab.1 Comparison of straw particles forming rate in field test %

图14 田间试验控制结果Fig.14 Control results of filed test

图15 田间试验颗粒成型状态Fig.15 Granulation state in filed test

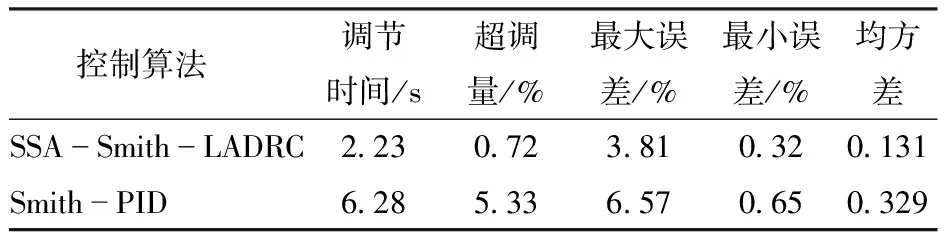

如表2所示,SSA-Smith-LADRC相比于Smith-PID,调整时间缩短4.05 s,超调量缩小 86.5%,最大误差缩小42.0%,最小误差缩小50.8%,均方差缩小60.2%。试验结果表明SSA-Smith-LADRC控制算法具有响应速度快、超调量小和控制精度高的优点。可有效解决输入与输出的时滞问题,实现秸秆含水率的有效调节,提高了秸秆含水率的控制精度、响应速度以及秸秆颗粒成型率。

表2 不同控制器含水率性能对比Tab.2 Comparison of water content performance between different controllers

5 结论

(1)针对移动式秸秆致密成型机田间作业时秸秆含水率低,生成的秸秆颗粒品质差、成型率低等问题,设计了基于SSA-Smith-LADRC的含水率控制器,具有调控准确、抗干扰能力强、消除时滞的优点。

(2)控制算法采用Smith预估器消除滞后环节对控制系统的影响,采用自抗扰控制器LADRC提高了控制器的抗干扰性能,并使用SSA算法解决了LADRC控制器参数的优化问题,有效提高了对秸秆含水率的调控。

(3)仿真试验结果表明,SSA-Smith-LADRC算法无超调,调节时间短,受干扰后恢复时间为0.62 s,再次稳定后无振荡。

(4)场地试验表明,含水率在SSA-Smith-LADRC算法调节下,系统无超调,最大误差为2.0%,平均误差为1.5%。田间试验表明,无秸秆含水率调控措施时,成型率为62.4%,人工调控含水率时,平均误差为9.83%,成型率为82.1%,秸秆含水率控制系统调控时,平均误差为2.82%,秸秆成型率可达93.4%,本文提出的控制器算法在调节时间、超调量、最大误差、最小误差及均方差等指标方面优于Smith-PID算法。