焊接粉尘对电子束焊接的影响及解决措施

摘 要:为满足定位格架的技术要求,提高电子束焊接质量,文章从电子束的焊接原理、电子束焊机结构、焊接缺陷等方面进行分析,通过实验、程序反馈及查阅文献等方法排除次要因素,确定影响定位格架电子束焊接质量的主要因素为焊接粉尘。通过清洁各部位焊接粉尘,观察发现定位格架焊接质量明显提升。在后续生产中,总结各部位焊接粉尘清洁频次及清洁方法,形成电子束焊机操作维护规程,为后续定位格架生产和焊机维护提供指导。

关键词:焊接粉尘;电子束焊接;定位格架

中图分类号:TN29 文献标识码:A 文章编号:2096-4706(2023)10-0046-05

Abstract: In order to meet the technical requirements of positioning grid and improve the quality of electron beam welding, this paper analyzes the principle of electron beam welding, the structure of electron beam welding machine and welding defects, and determines that the main factor affecting the quality of positioning grid electron beam welding is welding dust by excluding secondary factors through experiments, program feedback and literature review. By cleaning the welding dust in each part, it is found that the welding quality of positioning grid has significantly improved. In the subsequent production, summarize the cleaning frequency and methods of welding dust in various parts, and form the operation and maintenance regulations for electron beam welding machines, providing guidance for subsequent positioning grid production and welding machine maintenance.

Keywords: welding dust; electron-beam welding; positioning grid

0 引 言

定位格架是压水堆核燃料组件的重要组成零部件,它是由锆合金条带和镍基高温合金弹簧组成的复杂焊接结构件[1]。2008年中核建中核燃料元件有限公司从法国TECHMETA公司引进电子束焊机,已连续工作14年。在生产中陆续出现一些焊接质量问题,解决方案是从电子束的焊接原理、焊机结构、焊接参数及清洁度等方面进行分析,并在生产中进行验证。必要时总结归纳形成标准化、系统化方法固化到电子束焊机操作维护规程中,达到保证定位格架焊接质量的目的。

1 LARA52电子束焊机的构成

LARA52电子束焊机是法国TECHMETA公司制造的,该公司是法国唯一专业从事电子束焊機研究制造和电子束焊接工艺开发的企业,也是世界上非常著名的电子束焊机制造商。LARA52电子束焊机主要是由真空系统及焊室、高压电源及控制系统、电子枪等组成。

1.1 高压系统

高压系统包括高压电源和高频变换器两部分。高压电源是用来建立阴极—阳极之间的高压电场。高频变换器是向阳极高压变压器初级和阴极加热变压器初级提供稳定的电源,从而保证阳极高压的稳定性,并在发生故障和危险时切断高压。

1.2 真空系统及焊室

真空系统包括电子枪真空系统和焊室真空系统。电子枪真空系统是保证电子枪在工作状态下不受到来自焊室内焊池的金属蒸汽影响,要求的工作真空度<6.1×10-5 mbar。焊室是不锈钢制造,尺寸(L×W×H)1 000 mm×750 mm×1 000 mm,要求的工作真空度<1.0×10-4 mbar。

1.3 控制系统

LARA52电子束焊机采用高度集成的控制系统。焊机的高压、束流、聚焦电流和5个机械轴的控制都集成在开放式的数控系统中,电子枪的参数指令和机械坐标轴指令相融合,可在焊接程序中输入相应的指令便可对电子枪进行控制,如图1所示。

1.4 电子枪

1.4.1 电子枪的结构

LARA52电子束焊机的电子枪型号是TECHMETA CT4,最大功率6 kW,加速电压20~60 kV可调,为三极管式、间接加热阴极。由阴极组件、枪柱及栅极、阳极组件、不锈钢外壳等组成,如图2所示。

1.4.2 电子枪的工作原理

电子是以热发射或场致发射的方式从发射体(阴极)逸出。在25~300 kV加速电压的作用下,电子被加速到0.3~0.7倍的光速,具有一定的动能,经电子枪中静电透镜和电磁透镜的作用,电子会聚成功率密度很高的电子束[2]。

1.4.3 电子枪的束流控制系统

电子枪的束流控制系统包括:灯丝及阴极加热控制板、栅极电源板、栅极功率放大板、电子束流控制板、聚焦电流控制板。

2 影响定位格架焊接质量的因素分析

2.1 定位格架的技术要求

定位格架是由锆合金材质的32片内条带(d=0.425 mm)和4片外条带(d=0.6 mm)组成的正交栅元结构件。定位格架的三种焊接接头如图3所示。

定位格架的技术要求:

1)焊点、焊缝外观要求:无漏焊或未熔合;氧化色小于标样;无咬边、焊穿、塌陷、裂纹、飞溅等缺陷。

2)焊点、焊缝破损检查:焊接试样拉伸、腐蚀项目合格。

3)格架外观尺寸要求:外形、栅元尺寸、平面度及刚凸等项目合格。

定位格架在焊接过程会出现多种问题,包括焊偏、焊不透、断流、焊穿、焊接飞溅和外观氧化色重等。统计一年的电子束焊接格架质量问题发现,格架在焊接过程中出现最频繁的问题是焊偏、焊不透和焊接飞溅。

2.2 焊偏产生的原因分析

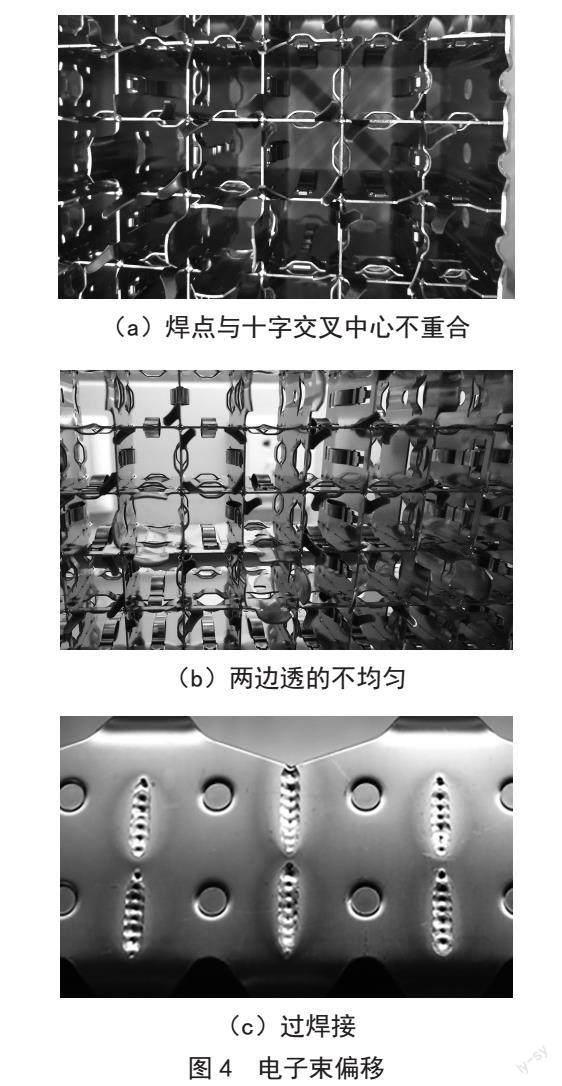

焊偏主要表现为焊点中心与内条带十字交叉的中心不重合,严重时出现焊点未连接,如图4(a)所示;焊缝在Y方向上表现为两边透的不均匀,甚至出现一边断续连接或是未连接,如图4(b)所示;在X方向上会出现未覆盖和过焊接两种情况,如图4(c)所示。

定位格架在电子束焊接中采用的是垂直焊接。因此,首先考虑焊机的机械精度,检查方法有两种,一种是利用百分表或是千分表对X、Y轴进行重复定位精度的检查;另一种是采用焊机配有的标准综合精度测量夹具进行综合定位精度的检查。检查结果显示均合格,排除机械精度的影响。其次考虑阴极是否形变,阴极形变包括两种形式,一种是阴极的制造精度不合格,可以通过更换阴极来排除;另一种是在灯丝加热下引起的阴极变形,消除的方法是每天焊接格架之前先找中心,通过修改中心来保证电子束的正常焊接。观察发现阴极变形产生的电子束偏移是有规律的重复、整体偏移,而在生产过程中表现出来的焊偏是无规律。

从电子束焊接原理及LARA52焊机结构分析,焊偏产生的原因是受到外界磁场的干扰。外界磁场来源广泛,包括带磁元件、处于焊室内的C、W轴直流伺服电机内的线圈和焊接产生的粉尘等。带磁元件通过高斯仪检测并作消磁处理;C、W轴直流伺服电机内的线圈产生电磁场,焊机生产厂家已考虑此因素且为电机设计屏蔽外壳。由此可以推断引起电子束偏移的外界磁场主要是由焊接粉尘产生的。

2.3 焊不透产生的原因分析

电子束焊接线能量计算公式为:

q=60Ub Ib /v

其中,q為线能量(J/mm),Ub 为加速电压(V),Ib为电子束流(A),v为焊接速度(mm/min)。

焊不透的主要原因是焊接能量偏小,在工艺参数范围内,无论是增加电子束流或是减小焊接速度都可以达到增加线能量的目的。当改变参数依旧焊不透,可以考虑电子枪的发射能力。电子枪发射能力通过空间电荷测试如图5所示。

测试数据解析如下:

1)如果电子束流值<30 mA,说明此时电子枪不能提供足够的电流,应该重新更换阴极或调整阴极垫片。

2)如果IBK值<60%,说明灯丝性能不好,要更换灯丝。

3)如果在测试中,IBK达到90%时,电子束流仍然达不到饱和,则需要更换阴极。

更换阴极仍然焊不透,考虑电子束的聚焦。电子束穿过阳极孔后,逐渐发散,然后通过聚焦线圈使电子束再次会聚到待焊工件表面或其附近而形成斑点。在一定的电子束电流下,当束流在焊件表面聚焦时,电子束焦斑直径最小,平均束流密度最高,所得焊缝深度最大[3]。在工艺参数范围内更改聚焦电流,依旧焊不透。请厂家对电子枪进行维护,效果不佳。在一次偶然的情况下对阶梯孔进行清洁,格架焊不透情况大为改观,由此推断焊接粉尘对格架焊不透情况有很大影响。

2.4 焊接飞溅产生的因素分析

在定位格架电子束焊接生产中,焊接飞溅的数量通常比较少,但是在某些情况下焊接飞溅数量迅速增加。在生产过程中发现,焊接飞溅数量剧增有以下几种情况:相同材料不同炉批号,焊接飞溅数量有所不同;不同材料飞溅数量不同,通常M5飞溅数量多于Zr-4材料;能量越大飞溅越多;焊偏也会增加飞溅数量等。在生产中出现当材料、炉批号、焊接能量等都没有发生改变,飞溅数逐渐增加的特殊情况,最终通过清洁焊室、夹具等得到改善。可以确定焊接粉尘对电子束飞溅数量有影响。

3 焊接粉尘对电子束影响的研究

3.1 焊接粉尘对电子束产生影响的原理分析

定位格架所使用的锆合金包括低锡Zr-4合金[ω(Sn)≤1.2%~1.5%]和M5合金(Zr :1%,Nb :0.12%,Fe :O~0.03%)。

锆与锆合金在常温下化学性能比较稳定,但其高温化学性能非常活泼,对环境气体中的氧、氮、氢以及操作环境中的粉尘、湿度等污染都有很强的亲和力[4-6]。电子束的热输入较高,热量集中,温度高达2 000 ℃以上,在9.31×10-3 Pa的真空下,锆合金中的Sn、Fe、Cr等元素会产生部分蒸发[5],钨质阴极在灯丝高温加热下也会蒸发,蒸发的金属会迅速氧化和冷凝生成粒径为0.01~0.2 μm的带有静电和磁性的球状“一次粒子”[7]。在高温下,锆极易与氧气反应生成氧化锆。氧化锆材料具有独特的化学键以及晶体结构[8,9]。超细氧化锆具有耐热、耐光、耐化学腐蚀,并具有磁性和高的硬度。蒸发的金属及氧化的金属冷凝形成焊接粉尘,其特性主要包括悬浮性、凝聚性、磨损性、荷电性等[10]。由于辐射及空气中的电离、尘粒间的碰撞、摩擦等作用,使得焊接烟尘颗粒自身带有电荷,正负都有可能[11]。因此每个粉尘在电子束流脉冲模式下,变化的电场产生变化的磁场,由于粉尘分布不均,产生的磁场分布不均,从而影响电子束流。

3.2 焊接粉尘对电子束产生影响的验证

3.2.1 焊接粉尘对电子束偏移的影响

电子束流垂直入射,受到不均匀磁场的影响,出现电子束流的偏移。检测电子束偏移的方法有两种:自动校正指令和手动采集数据。

自动校正是指光学CCD执行NC发出的指令,通过CCD对焊点(缝)的照相,系统对采集的图像和相对应的基准图像进行对比处理,计算焊点(缝)的中心与十字线的位置偏差(校正量),将校正量传输到NC系统进行重新定位,并自动将十字线移动到焊点(缝)中心,使其两者重合。

手动采集数据是指在4个侧面的焊缝中间打点,打点时间为400 ms,并调整十字线的坐标与焊点重合,纪录调整后十字线的坐标,实验数据如表1所示。

理论上4个面的坐标值应相同,均由阴极发射能量垂直作用于焊件表面。实际情况如表1所示,在所有条件均相同的情况下,4个焊缝面的坐标值均有不同程度波动,因此推断焊接粉尘对电子束偏移有较大影响。

3.2.2 焊接粉尘对电子束能量的影响

焊接粉尘对电子束能量的影响有两种情况,一种是由于外界磁场的作用使电子束能量有一定的衰减;一种是由于电子束偏移造成束流能量的损失,最终影响焊接的质量。

3.2.3 焊接粉尘对电子束飞溅的影响

焊接粉尘对飞溅的影响是焊接粉尘导致焊缝偏移,焊缝的不均匀焊接产生多余的金属形成飞溅;焊接粉尘附着在焊机各个部位,导致焊接氛围改变产生飞溅。

4 消除焊接粉尘影响的措施

4.1 消除电子枪中焊接粉尘的影响

电子枪是由阴极组件、枪柱及栅极、阳极组件、不锈钢外壳等组成。枪柱是金属-陶瓷的焊接体,陶瓷具有很高的熔点、良好的电绝缘性、优异的法学稳定性和抗氧化性。当粉尘进入电子枪,会影响电子枪的绝缘,从而影响电子枪的发射能力。电子枪是由生产厂家进行维护;阴极组件、栅极、阳极组件的日常清洁是使用1 200 Cw金相砂纸,完全清除其表面的金属粉尘直至能看见金属本色。

4.2 消除聚焦线圈中焊接粉尘的影响

电子束穿过阳极孔后,逐渐发散,然后通过聚焦线圈使电子束再次会聚到待焊工件表面或其附近而形成斑点。聚焦线圈中的粉尘会影响电子束的会聚角,从而改变电子束焦斑的大小。消除聚焦线圈中粉尘的影响有两方面:一方面对聚焦线圈上的粉尘进行定期清理。清洁的方法是取下聚焦线圈,拆开各零部件,对每个零部件使用1 200 Cw金相砂纸清洁,直至显现金属本色。另一方面是在聚焦线圈内增加一个T形不锈钢套筒,弱的导电导磁性可以起到绝缘的作用。聚焦线圈和不锈钢套筒如图6所示。

4.3 消除焊室中焊接粉尘的影响

焊室是由不銹钢制造,其主要作用是为电子束焊接提供稳定的真空环境;屏蔽电子束在焊接过程中产生的电离辐射,保证设备操作人员的安全。焊室内阶梯孔内的粉尘对电子束的影响很大,在生产中发现,阶梯孔中的粉尘对焊不透影响很大;且焊接第一、二面焊缝时相对于第三、四面稳定,分析观察发现一、二面焊缝在焊接时背向远离焊室,三、四面焊缝焊接时位置面向靠近焊室。清洁的方法是在维修人员的协助下,拆开用砂纸清除表面粉尘直至出现金属本色。清洁前后对比结果如图7所示。

4.4 消除工作台上焊接粉尘的影响

工作台是对焊接夹具进行定位和固定,是距离电子束终点很近的位置。工作台上附着的粉尘产生的磁场对电子束偏移影响很大。清洁的方法是用砂纸清除工作台表面的粉尘直至显现出金属本色。

4.5 消除夹具上焊接粉尘的影响

夹具是对格架进行精确定位、固定,同时通过被固定在工作台上进入焊室,达到格架的焊接。焊接夹具如图8所示。

在生产中发现,焊接定位格架时A点总是比A′点容易偏,观察发现上盖板焊接点的孔深度明显大于下盖板,A面集聚焊接粉尘明显多于A′面。对夹具进行清洁喷砂处理后发现有较明显的改善。必要时对夹具进行清洁有助于改善焊接的质量。

5 结 论

电子束焊接具有穿透能力强、焊接速度快、焊缝质量好、电子束易受控等优点,主要缺点是易受杂散电磁场的干扰。解决杂散电磁场的干扰,对于LARA52电子束焊机而言,主要是减弱或是消除粉尘的影响。一方面是定期清洁各部件的粉尘,为提高清洁的效率,可以考虑将各部件尽量包覆起来,创造更多平面方便清洁;另一方面可以考虑通过某种方式在焊接过程中吸走粉尘,类似于激光焊的粉尘收集器。改进后电子束焊机将是非常好的格架焊接设备,无论是在焊接质量还是在焊接效率上都有巨大的优势。

参考文献:

[1] 张丽英,秦国鹏.双金属格架电子束焊接的质量控制 [J].电焊机,2019,49(4):295-299.

[2] 中国机械工程学会焊接学会.焊接手册(第1卷) 焊接方法及设备:第3版 [M].北京:机械工业出版社,2016.

[3] 杨婷婷,王晓波,谢志强,等.电子束聚焦特性对束流品质的影响研究 [J].焊接技术,2017,46(5):34-38.

[4] 马金鑫,张可敏,王宇,等.锆及锆合金电子束处理的研究现状 [J].热加工工艺,2016,45(18):24-27+30.

[5] 赵珍祥.锆及锆合金管道焊接技术探讨 [J].化工设备与管道,2009,46(3):52-55.

[6] 中国机械工程学会焊接学会.焊接手册(第2卷) 材料的焊接:第3版 [M].北京:机械工业出版社,2014.

[7] 刘少君,赵玉祥,陆超,等.静电除尘技术在焊接烟尘治理中的应用 [J].设备管理与维修,2015(3):81-83.

[8] 徐煌胜.氧化锆材料的新应用 [J].电子元件与材料,2007(2):30.

[9] 林振汉.氧化锆材料的特性及在结构陶瓷中的应用和发展 [J].稀有金属快报,2004(6):6-10.

[10] 崔腾.连跨大空间厂房电焊烟尘控制技术研究 [D].淮南:安徽理工大学,2016.

[11] 王汉青,李铖骏,谢东,等.受限空间焊接烟尘通风净化研究进展 [J].湖南工业大学学报,2017,31(2):1-8.

作者简介:罗凤(1989—),女,汉族,四川内江人,工程师,本科,研究方向:电子束焊接。