基于PLC的石油钻井平台升降控制系统设计

王恒 张云飞 贾原杰 岳明明 闫恒宇

摘要:为实现对钻井平台升降行程的精准控制,文章设计了基于PLC的石油钻井平台升降控制系统。将PLC控制器作为系统开发的核心,设计系统架构;将钻井平台控制过程作为一个惯性作业环节,在上机位端发出控制指令,实现基于PLC建立钻井平台控制目标函数;根据设计端的综合部署需求,在软件功能模块中添加错误条件与指令判定程序,设计石油钻井平台升降集中控制与驱动保护。对比实验结果证明:该系统可以实现对系统前端发出指令的精准控制。

关键词:PLC;目标函数;驱动保护;系统设计;升降控制;石油钻井平台

中图分类号:TP39 文献标志码:A

0 引言

海洋石油工程开采中不可缺少的设备为石油钻井平台,钻井平台自身主要由动力装置、钻杆、液压系统和升降系统组成[1]。近年来,随着石油勘探开发的日益深入,石油钻井平台的作业范围也越来越广,越来越多的钻井工程使用石油钻井平台作为支撑。在钻井作业中,平台的升降控制会对现场工作人员和设备产生极大安全隐患[2]。一旦出现升降控制错误的现象,十分容易发生工程现场安全事故。为实现对石油钻井平台升降的精准控制,本文提出了多种针对钻井平台的控制系统,传统的升降控制系统大多由液压缸、液位传感器、变频器、电动机等组成,大部分升降控制系统在应用中存在一定的缺陷。为解决此方面问题,本文将PLC技术作为支撑,从硬件与软件两个方面,对石油钻井平台升降控制系统展开设计,旨在通过此种方式,实现对钻井平台升降的高精度控制。

1 控制系统架构

为确保开发的系统可以实现对钻井平台升降的精准控制,将PLC控制器作为系统开发的核心[3],设计控制系统架构。建立钻井平台与升降控制系统之间的互联网通信连接。控制过程中,在控制台终端发出升降控制指令,PLC控制器在接收到控制指令后,在通信网络的支撑下,驱动电机运行[4]。此时,集成在升降平台中的开关传感器、荷载传感器、开度传感器等,将持续反馈钻井平台驱动信号,通过此种方式,实现对石油钻井平台的升降控制。

2 PLC控制器选型

为确保开发的系统在实际应用中可以达到预期效果,完成系统架构的设计后,明确PLC控制器是支撑该系统运行的主要设备[5]。因此,设计PLC控制器技术指标如表1所示。

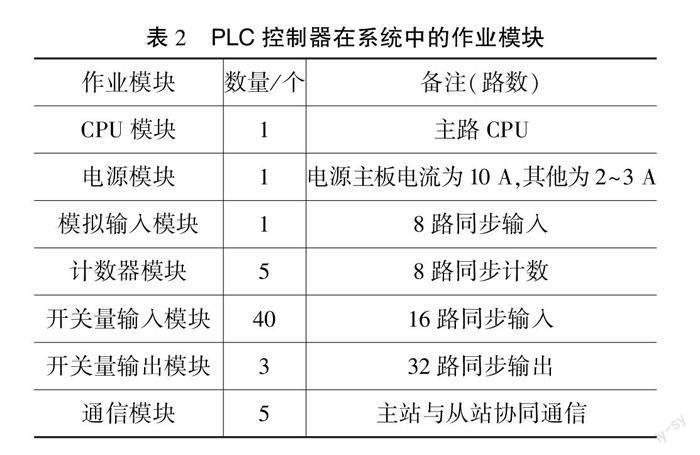

完成对PLC控制器的选型后,设计PLC控制器在系统中的作业模块如表2所示。

按照表2所示的内容,配置PLC控制器在系统中的功能模块,以此种方式,完成对控制系统中PLC控制器的选型与功能部署。

3 基于PLC建立钻井平台控制目标函数

完成上述设计后,为实现对石油钻井平台的有效控制,引进PLC技术,设计针对钻井平台的控制目标函数。在此过程中,可以将钻井平台控制过程作为一个惯性作业环节,在上机位端发出控制指令,建立可编程逻辑控制程序在系统中的传递函数,函数表达式如式(1)所示[6]。

G=KT(s)+1(1)

式(1)中:G表示PLC控制指令传递函数;K表示电机转动惯量;T(s)表示电机转矩常数。将传递的控制信号录入PWM功率放大器中,利用输入端接收到的数据,通过用户设置程序操作,通过输出端输出对应的控制信号,对钻井升降平台中的电磁体进行控制。按照上述方式,建立如下计算公式所示的钻井平台控制目标函数[7]。

G′=Kp1+1T(s)+T(d)(2)

式(2)中:G′表示钻井平台控制目标函数;Kp表示控制目标积分常数;T(d)表示控制目标比例常数。

4 石油钻井平台升降集中控制与驱动保护

完成上述研究后,设计石油钻井平台的升降集中控制与驱动保护。设计过程中,对石油钻井平台升降控制系统的软件功能进行模块化设计,根据设计端的综合部署需求,在软件功能模块中添加错误条件与指令判定程序。通过此种方式,提高升降控制系统对控制指令的纠错能力,保证系统在运行中的安全性和可靠性。

PLC软件主要分为启动自检和循环自检。在系统通电后,程序先检测各传感器的输入信号及控制状态的反馈,确认各信号的正确性与时效性后,启动控制程序。在系统正常工作后,程序仍会继续对各输入和反馈信号进行自我检查。在自检期间,将实时监测到的状态参数传递给控制中心,一旦发现异常,就会立刻停止运行,并向控制人员发出警报。

编程石油钻井控制平台的升降控制指令与程序时,电压、电流读取指令将存于程序数据块,可设计其开始位为VB1100;在读命令发出后,PLC等待数据的接收,将所接收的数據存入VB1120,将其作为控制地址的存储空间中。在自动控制中,主程序在启动后进行循环调用,对各个传感器的参数进行检测,判断和执行相应的控制命令。按照上述方式,实现石油钻井平台升降集中控制与驱动保护,完成基于PLC的石油钻井平台升降控制系统设计。

5 对比实验

上文引进PLC技术,完成了石油钻井平台升降控制系统的开发与设计,为实现对该系统在实际应用中效果的检验,下文将以某地区大型石油钻井工程项目为例,通过设计对比实验的方式,对该系统的升降控制效果展开测试。

搭建测试环境,建立测试环境与石油钻井平台之间的通信连接,设置石油钻井平台型长为75.12 m、型宽为63.05 m、最大作业水深为320 ft、最大钻井深度为3.0×104 f、桩腿长度为143.56 m。将本文开发的升降控制平台集成在测试环境中,使用本文系统,对石油钻井平台进行升降控制。控制中,按照上文设计内容,选型PLC控制器,建立钻井平台控制目标函数,同时,驱动上机位控制程序,对石油钻井平台升降进行集中控制与驱动保护。

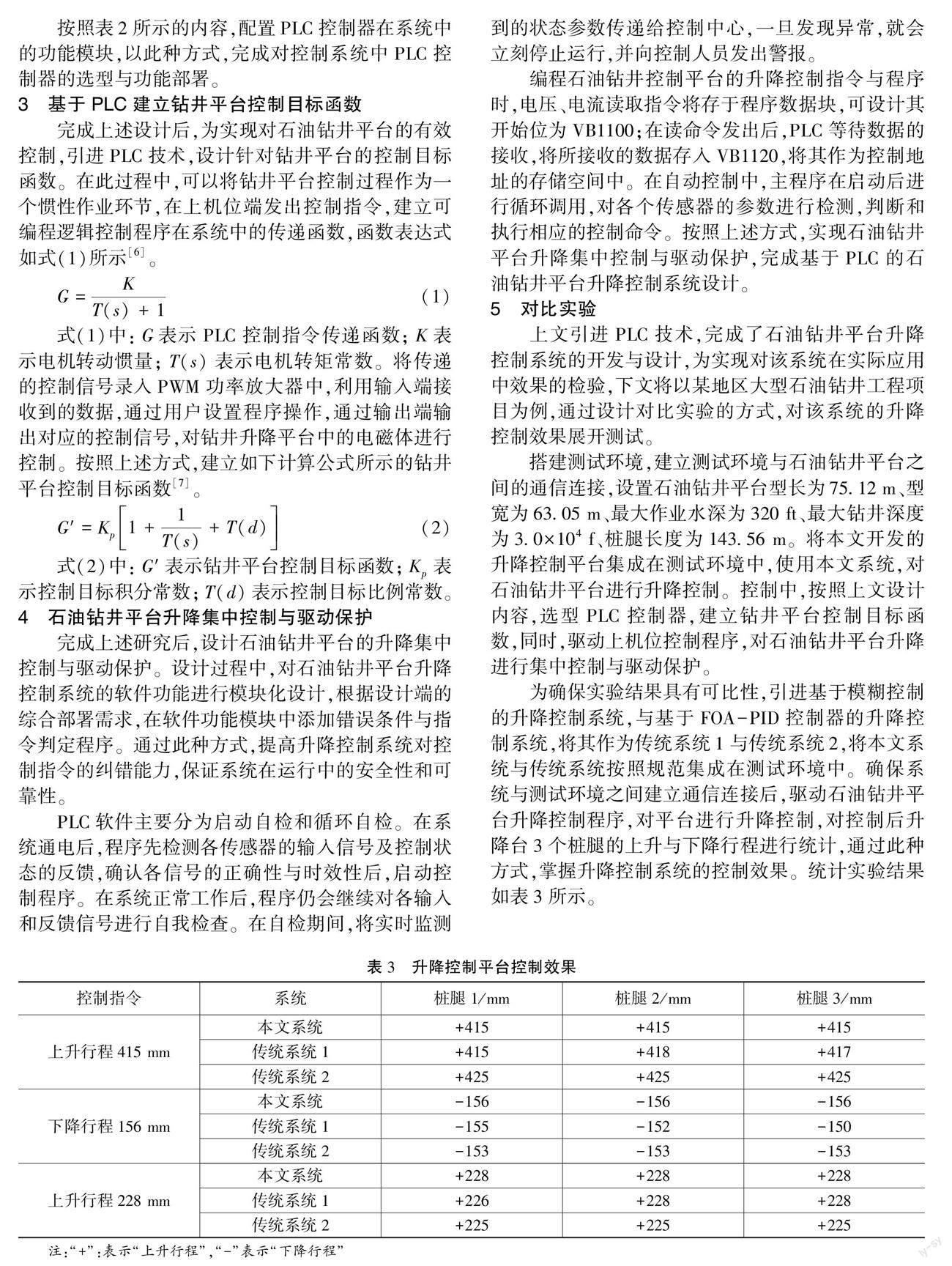

为确保实验结果具有可比性,引进基于模糊控制的升降控制系统,与基于FOA-PID控制器的升降控制系统,将其作为传统系统1与传统系统2,将本文系统与传统系统按照规范集成在测试环境中。确保系统与测试环境之间建立通信连接后,驱动石油钻井平台升降控制程序,对平台进行升降控制,对控制后升降台3个桩腿的上升与下降行程进行统计,通过此种方式,掌握升降控制系统的控制效果。统计实验结果如表3所示。

从表3所示的实验结果可以看出,当系统控制端发出石油平台的升降指令后,只有本文系统可以实现对升降指令的高精度执行与控制,且控制中,桩腿1、桩腿2与桩腿3的上升行程与下降行程完全一致,避免由于桩腿升降差异导致石油钻井平台出现失衡安全隐患。因此,在完成上述设计后,得到如下实验结论:本文设计的基于PLC的石油钻井平台升降控制系统在实际应用中的效果良好,该系统可以实现对系统前端发出指令的精准控制,通过此种方式,发挥钻井平台在石油开采工程中更高的效能与价值。

6 结语

現阶段,PLC技术是实现自动化控制设计的核心技术,为深化PLC技术在工程领域内的应用,本文在此次研究中,通过建立钻井平台控制目标函数、石油钻井平台升降集中控制与驱动保护,完成了基于PLC的石油钻井平台升降控制系统设计。为实现对该系统实际应用效果的测试,以某地区大型石油钻井工程项目为例,设计对比实验,实验结果证明,该系统可以实现对系统前端发出指令的精准控制。

参考文献

[1]荆毅,岑秋仪.一种用于悬挂升降自动平衡系统及其控制方法的开发与应用[J].农业开发与装备,2022(8):144-146.

[2]唐建方.智能模糊控制技术在宝钢冷轧清洗优化控制系统中的应用[J].工业控制计算机,2022(7):46-48.

[3]唐宏伟,高运克,文元军,等.基于模糊控制与相邻交叉耦合的多电机控制电动升降桌[J].邵阳学院学报,2022(2):38-44.

[4]郗涛,徐伟雄,高宗帅,等.基于RF-GA-SVM算法的施工升降机输入电压控制模型[J].天津工业大学学报,2022(2):60-66.

[5]樊启高,吕华阳,毕恺韬,等.面向直流储能系统的飞跨电容三电平双向升降压变换器及其模型预测控制策略[J].电工技术学报,2022(16):4169-4179.

[6]赵鑫,纪爱敏,邓铭,等.剪叉式升降平台起升速度液压控制系统设计与仿真分析[J].机电工程,2021(9):1174-1179.

[7]张照国,战桂芳.2014款宝马520i车驾驶人侧车窗升降主开关无法同时控制多个车窗升降[J].汽车维护与修理,2021(13):55-56.

(编辑 李春燕)

Design of lifting control system of oil drilling platform based on PLC

Wang Heng1, Zhang Yunfei2, Jia Yuanjie1, Yue Mingming1, Yan Hengyu1

(1.Aerospace Shentuo (Beijing) Technology Co., Ltd., Beijing 100176, China;

2.CNPC Bohai Drilling and Directional Well Company, Tianjin 300280, China)

Abstract: In order to realize the precise control of the lifting stroke of the drilling platform, the lifting control system of the oil drilling platform based on PLC is designed. PLC controller as the core of system development, design system architecture; The control process of the drilling platform is regarded as an inertial operation, and the control command is issued at the upper end, which realizes the establishment of the control objective function of the drilling platform based on PLC. According to the integrated deployment requirements of the design end, the error condition and instruction determination program are added to the software function module to design the centralized control and drive protection of the oil drilling platform. The experimental results show that the system can realize the precise control of the instruction in front of the system.

Key words: PLC; objective function; drive protection; system design; lift control; oil drilling platforms