无氟铜基超疏水表面的制备及其耐腐蚀性能研究

李雪伍,段世龙,石 甜,梁靖松,施 卫

(1.西安科技大学机械工程学院,陕西 西安 710054;2.江苏沙源检测校准技术有限公司,江苏 苏州 215600)

0 前 言

铜及其合金具有优良的导电性、延展性、耐磨性等优点[1],被广泛应用于轻工业、机械制造业、国防、军工等重要领域。铜的化学性质较为稳定,但当铜及其合金应用于较为恶劣环境时易发生腐蚀[2,3]。腐蚀行为不仅会影响工业设备的使用寿命,严重时会对人民生命财产造成极大安全隐患。因此,铜基材料腐蚀防护十分必要。超疏水薄膜表面具备优异耐腐蚀性能,利用超疏水薄膜将腐蚀介质与基体材料隔绝分离是一种有效的防护措施[4],同时超疏水材料还具备自清洁[5]、抗污染[6]等功能特性。

目前,构筑超疏水材料表面需满足表面微纳米粗糙结构和低的表面能2 个基本条件。因此,制备超疏水表面主要遵循两个思路,一是在低表面能材料上构建粗糙结构,二是使粗糙结构低表面能化。近年来科研人员开发了多种多样的超疏水表面制备方法,例如化学刻蚀法[7]、喷涂法[8]、阳极氧化法[9]等。Zhang等[10]通过化学刻蚀法在不锈钢基材上制备了超疏水表面,其超疏水表面表现出优异的稳定性和自清洁性能,且表面水接触角高达159°,滚动角低至2°。Wang等[11]采用两步喷涂法制备铝基材超疏水表面,通过在基材上喷涂烃类树脂胶粘剂,然后将二氯二甲基硅烷改性的疏水二氧化硅纳米颗粒喷涂于胶底漆上,其表面水接触角达到153.5°,滚动角仅有1.8°,且在砂纸磨损、手指擦拭和刮刀测试中,均表现出良好的耐磨性。Gao 等[12]在NaOH 和H2O2混合溶液中通过阳极氧化在Ti-6Al-4V 基板上制备了低粗糙度结构的超疏水表面,且制备出的钛合金表面不仅具有低的粗糙度和良好的超疏水性,同时还具有长效稳定性和耐磨性。上述方法均成功制备了超疏水表面或表面涂层,但制备工艺较为复杂,对环境污染严重,且制备效率低,同时需要较为昂贵的设备支持,限制了金属基超疏水表面的工程推广与应用[13]。

本工作为环境友好型超疏水表面制备开发了一种便捷方法:首先通过电火花线切割技术在纯铜试样表面构筑出有序微米条形-纳米钟乳石状分级复合结构;然后,经硬脂酸对线切割试样表面修饰处理,从而赋予其较低的表面能,进一步实现优异超疏水性能表面制备;最后,利用电化学工作站对超疏水试样的耐腐蚀性能进行测试,并对其防腐蚀机理进行了细致分析与研究。

1 实 验

1.1 实验材料与过程

实验使用基材为纯铜(纯度>99.5%),硬脂酸(含量>96%),其它试剂均为市售分析纯。

为方便试样制备、结构表征及性能测试,首先将纯铜块切成尺寸为20 mm×20 mm×5 mm 的试样,分别采用400,800,1 000,1 500,2 000 号砂纸逐级将试样表面打磨至光滑。然后,采用中走丝电火花线切割机(DK7750)在试样表面加工出有序条状结构。其中,高强钼丝(φ80 μm)作为阴极,待加工试样作为阳极,线切割电参数脉冲间隔为70 μm,功率管数为6 个,脉冲宽度为30 μm。试样经线切割加工后依次置于丙酮、无水乙醇及去离子水中分别超声清洗5 min,去除试样表面磨屑和污物,然后经高纯氮气吹干备用。最后,将试样置入30 g/L 的硬脂酸乙醇改性溶液中,室温下改性处理4 h,取出后置于100 °C 恒温干燥箱中干燥处理10 min,即得到超疏水试样。

1.2 实验表征

借助扫描电子显微镜(Sigma 300,蔡司)观察试样表面微观组织形貌,利用激光共聚焦显微镜(CX7 LZR,CLSM)观察线切割试样表面三维形貌,采用视频光学接触角测量仪(OSA200,Dataphysics)对试样表面润湿性能进行测量,通过电化学工作站(CHI660D,辰华仪器)测试试样动电位极化曲线,从而表征其耐腐蚀性能。

2 结果与讨论

2.1 表面微观形貌分析

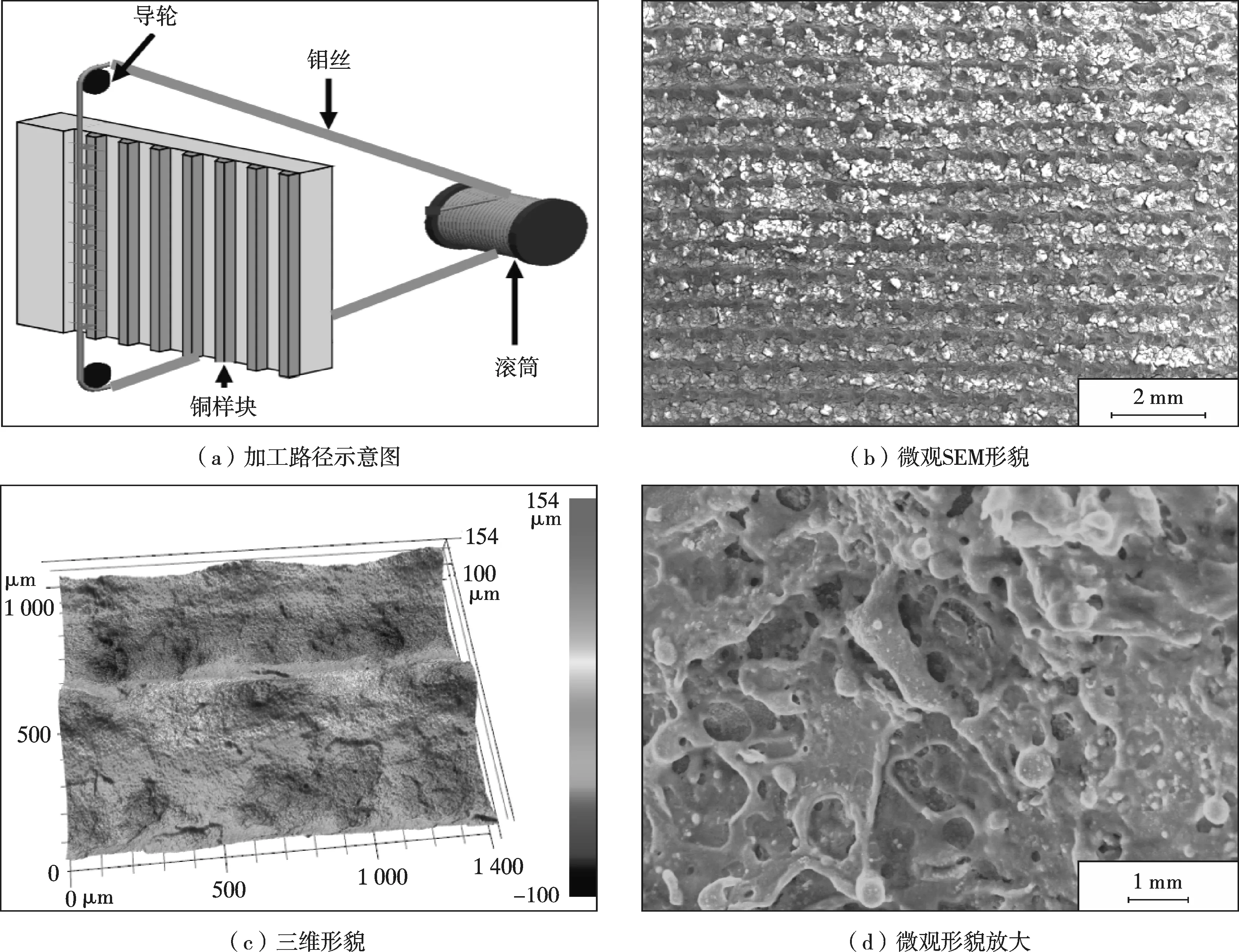

线切割过程中,高强钼丝与金属分别接脉冲电源两极,并将工作液填充于放电间隙中,通过“等边三角形”(图1a)加工路径规划,获得制备试样,其表面微观形貌如图1b,1c 所示。由图可知,切割出的条状结构宽约300 μm、高约250 μm、沟槽间隙约300 μm。进一步由图1d 所示微观形貌放大图可以看出,长约100 ~1 000 nm 的钟乳石状结构生长在条状微凸表面。钟乳石状结构是由电火花加工过程中一些气化或熔化的金属未能及时排出,冷却后再次凝固所致。这种微纳复合结构的形成对纯铜试样表面超疏水性能起到至关重要的作用。

图1 电火花线切割试样表面微观形貌及加工路径示意图Fig.1 Surface microstructure of WEDM samples and processing path diagram

2.2 表面润湿性测试

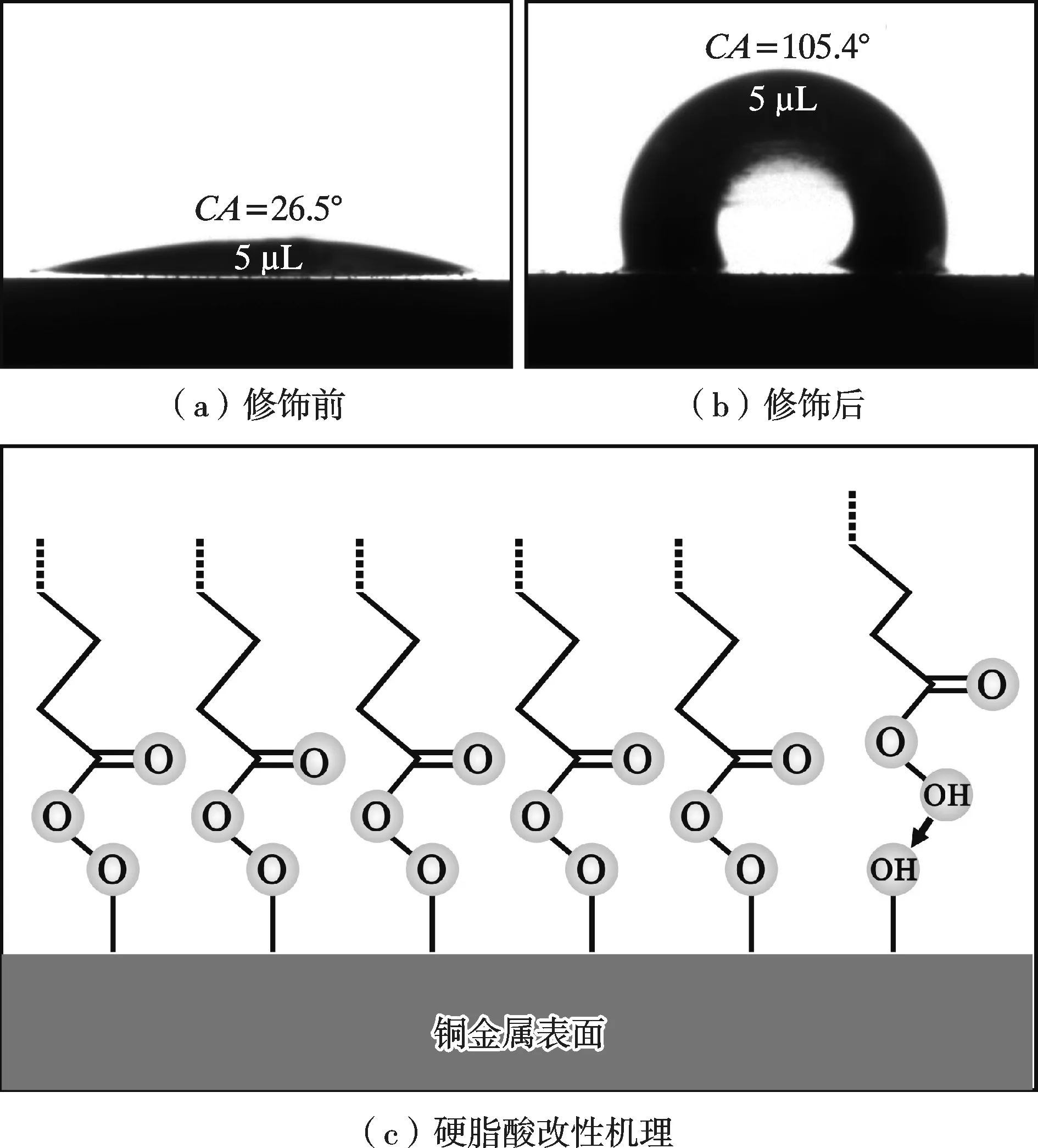

图2 显示了铜试样经硬脂酸修饰处理前后的水接触角及改性机理。由图可以看出:(1)未经改性处理的试样表面水接触角仅为26.5°,水滴在试样表面呈铺展状态,表现出明显的亲水特性;(2)经硬脂酸改性处理后,试样表面水接触角增至105.4°,硬脂酸改性使得试样表面疏水特性明显增强。这是因为硬脂酸是由极性亲水羧基和非极性疏水烷烃长链构成,其化学活性较强,当端部羧基与纯铜试样表面羟基发生反应时形成共价键,将硬脂酸分子牢牢接枝在铜基材表面形成改性膜,进而使得试样表面疏水性显著提高,其原理如图2c 所示。

图2 铜试样经硬脂酸修饰处理前后的水接触角及硬脂酸改性机理图Fig.2 Water contact angle of copper sample before and after stearic acid modification and mechanism diagram of stearic acid modification

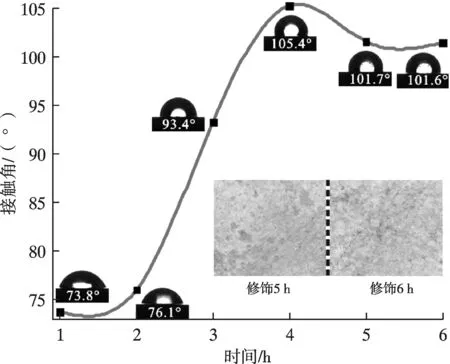

为进一步优化改性时间,对试样在硬脂酸改性溶液中处理不同时间后置于100 °C 条件下干燥处理2 h的表面进行润湿性测量,结果如图3 所示。

图3 抛光试样表面经硬脂酸修饰不同时间时接触角的演化曲线Fig.3 The contact angle evolution curve of the polished sample surface for different stearic acid modification times

根据实验结果可知:(1)随着改性处理时间的延长,试样表面水接触角逐渐增大。当改性时间增至4 h时,接触角达到最大值105.4°,表明硬脂酸分子成功接枝至基材表面形成改性膜;(2)然而,继续延长修饰处理时间,接触角明显降低,这是由于改性处理时间过长,硬脂酸水解产物偏聚所致;(3)当修饰处理时间为6 h 时,试样表面出现明显白色絮状沉积物,这对试样表面疏水性产生不利影响。

在获得最优改性处理时间后,进一步对电火花线切割并经硬脂酸修饰前后的试样表面润湿性进行测量,结果如图4 所示。实验结果表明:(1)未经修饰处理的试样表面水接触角为143.3°,相比抛光处理试样,其疏水性能显著提高,但将试样倾斜翻转至90°后,水滴在试样表面仍表现不出任何动态效果,如图4a,4b 所示;(2)硬脂酸修饰处理后,试样表面水接触角增至159.5°,滚动角低至6.2°,如图4c,4d 所示,表现出明显的超疏水特性。这是由于经电火花线切割制备得到的试样表面微纳米分级结构与硬脂酸改性膜的协同作用,改变了高黏滞固-液接触界面特征,表现出固-气-液三相复合接触Cassie 界面特性,表面复合结构得以捕获更多空气相产生“气垫”效应将水滴托起,对水的黏滞阻力接近消失,从而表现出优异的超疏水特性。

图4 电火花线切割试样表面硬脂酸修饰处理前后表面润湿性Fig.4 Surface wettability of WEDM specimens before and after stearic acid treatment

2.3 耐腐蚀性测试

图5 为抛光铜试样及超疏水铜试样的动电位极化曲线。

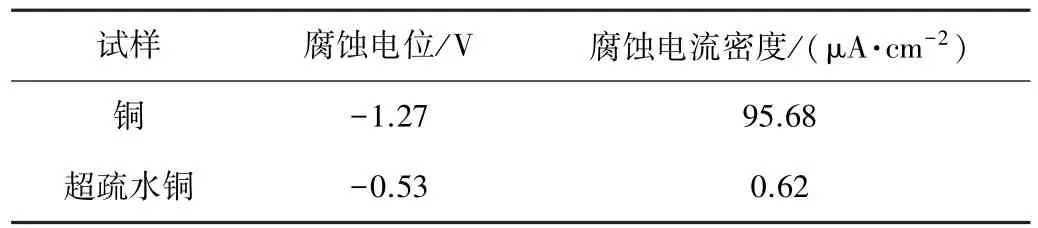

图5 中的极化曲线经Tafel 外推法拟合后的电化学参数见表1,由表中数据可知,相比于抛光铜试样,超疏水铜试样电位正向移动0.74 V,电流密度降低了2个数量级,表明经处理后的超疏水铜试样的耐腐蚀性能显著提高。此外,铜及超疏水铜试样腐蚀抑制率计算公式如下:

表1 铜及超疏水铜试样的腐蚀电位和腐蚀电流密度Table 1 Corrosion potential and corrosion current density of copper and superhydrophobic copper samples

式中,Jp表示抛光铜试样的腐蚀电流密度,Js表示超疏水铜试样的腐蚀电流密度,ω表示试样腐蚀抑制率。计算结果表明:相比于抛光铜试样,经过线切割-硬脂酸改性处理后的试样腐蚀抑制率提高了(95.68-0.62)/95.68×100%=99.35%。

如上所述,超疏水铜试样耐腐蚀性显著提高,其优异的耐腐蚀性能主要取决于表面构筑出的分层微纳复合结构,其耐腐蚀机理如图6 所示。润湿性测试结果表明抛光铜试样表面具有明显的亲水性,这使腐蚀液中的电解质可以直接与基体表面接触形成固-液接触界面。在此条件下,活性阴离子直接侵蚀基板,产生腐蚀坑。然而,对于线切割试样,其表面形成了粗糙微纳复合结构,有助于捕获空气从而形成固-气-液界面。由于空气相的引入,空气隔离层阻碍了基底与电解质之间的电子传递和物质转移速度,抑制了基体电化学腐蚀所需电子和物质交换转移过程。因此,超疏水铜试样的耐腐蚀性能显著提高。

图6 液滴与线切割试样表面之间的界面接触状态Fig.6 Interface contact state between droplet and wire-cut specimen surface

3 结 论

本工作主要针对纯铜超疏水表面制备新方法进行了探索,并对其耐腐蚀性能进行了研究,得到以下结论:

(1)铜试样经电火花线切割后再于硬脂酸乙醇溶液中改性4 h 并置于100 ℃条件下干燥处理2 h 获得的抗润湿效果最佳;

(2)电火花线切割加工试样表面形成有序微米条状-纳米钟乳石状分级结构,此结构能捕获大量空气,在铜表面形成“气垫”效应,经测量其表面水接触角高达159.5°,滚动角为6.2°,试样表现出优异的超疏水性能,这为超疏水涂层制备提供了新思路;

(3)相比于纯铜试样,超疏水铜试样腐蚀电流密度显著降低,腐蚀电位正向大幅移动,腐蚀抑制率提高了99.35%,表现出良好的耐腐蚀性。这种机械加工与化学修饰结合的方法简单、高效、环保,为制备超疏水防腐材料提供了新思路,后期可借助不同改性剂或应用于其他金属材料进行更深入的研究。