一种基于光刻胶牺牲层的RF MEMS 开关制备方法*

高旭东 史泽民 吴倩楠 李孟委

(1.中北大学仪器与电子学院 太原 030051)(2.中北大学前沿交叉科学研究院 太原 030051)(3.中北大学微系统集成研究中心 太原 030051)(4.中北大学理学院 太原 030051)

1 引言

随着半导体制造工艺和传统IC(集成电路)制造技术的发展,射频微机电系统(radio-frequency micro-electromechanical system,RF MEMS)逐渐成为现代科技前沿领域不可或缺的一部分[1]。与传统的PIN、FET 和电磁继电器等开关相比,RF MEMS 开关因其隔离度高、插入损耗低、线性度高、工作频带宽等优点,在航空航天、卫星通讯、微波测试等领域都有着非常广泛的应用[2~5]。

目前,常见的RF MEMS 开关多采用静电驱动的悬臂梁结构[6],通过金属接触来传输射频信号。牺牲层工艺[7]是指依次在衬底上制作两层薄膜,通过选择性去除下层薄膜来使上层结构悬浮固定在衬底特定位置,是获得RF MEMS 开关上电极悬臂梁结构的关键工艺之一。牺牲层的制备状况与释放过程会影响MEMS 开关上电极表面平整度以及悬臂梁的力学特性,进而对开关整体电性能和使用寿命产生影响。常见的牺牲层材料有:SiO2、Si3N4、金属、聚合物等[8],其中金属材料作为牺牲层时,由于在两个金属层界面的原子相互扩散,会对开关表面造成污染,从而影响开关性能;SiO2和Si3N4牺牲层材料在去除时,多采用氢氟酸湿法腐蚀的方法,这不仅会对MEMS开关金属结构造成污染,在干燥器件时表面水分引起的张力也会造成结构层和衬底之间的粘连[9];采用聚酰亚胺、BCB 胶等材料作为牺牲层时,在牺牲层干法释放过程中,长时间的氧等离子体刻蚀,容易引入热应力,使开关金属结构表面产生形变,从而使开关电性能变差[10]。相比于上述材料,光刻胶作为牺牲层时具有厚度易控制、释放过程简单、材料兼容性好等优点[11~14]。此外,由于光刻胶的流动性好,能极大提高牺牲层表面的平整度,满足不同悬浮结构的制备要求。2017年,韦剑等人采用BP212 正性光刻胶作为牺牲层,制作了表面完整、梯度应力小的悬臂梁薄膜结构[15];2020 年,Ashudeep 等采用AZ-4620 光刻胶作为牺牲层,成功制备了2um 厚的固支梁结构[16];同年,Prem 等人研究了AZ-P4620 光刻胶作为牺牲层时,固化温度对牺牲层边缘坡度倾斜角的影响,制备了高质量的光刻胶牺牲层[17];2021 年,Anuroop等人对CMOS 制造工艺中HiPR-6517 光刻胶牺牲层工艺做了优化,提高了牺牲层的平整度和均匀性[18]。

本文针对光刻胶作为牺牲层时,常遇到烘胶汽泡、起皱、破裂、结构层释放过程中发生粘连等问题,对AZ-4620 正性光刻胶用作牺牲层时的制备、固化、释放等过程进行研究和优化,并成功制备了DC~20GHz范围内性能良好的RF MEMS开关。

2 牺牲层工艺优化

2.1 牺牲层制备

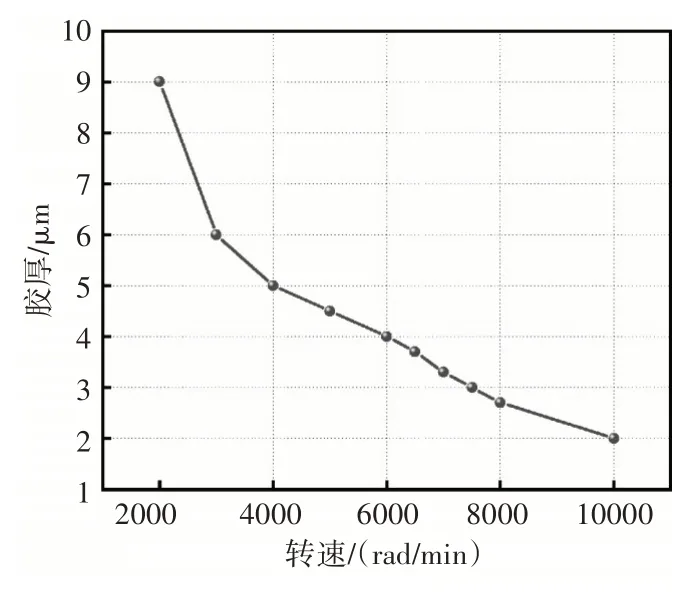

本文采用了型号为AZ-4620 的正性光刻胶作为牺牲层来制作RF MEMS开关。牺牲层厚度应等于上极板到信号线的距离,但是在实际制备过程中,受到晶圆表面结构的影响,牺牲层的厚度往往不能很好的控制:较薄的牺牲层会增大电容损耗,降低MEMS开关的射频性能;较厚的牺牲层则会增大开关的驱动电压,对通断造成影响。为了确定最合适的旋涂转速,准备了10 组清洁衬底进行旋涂实验,旋涂过程如图1所示。

图1 旋涂过程

其中,第一阶段将光刻胶均匀分布在晶圆表面;第二阶段决定光刻胶的最终厚度;第三阶段去除晶圆边缘光刻胶中的气泡。后续工艺流程为:1)90℃热板烘烤光刻胶95s;2)光刻图形化,参数为925W 曝光12s;3)采用TMAH∶H2O=1∶8 的显影液,显影40s;5)光刻胶固化。最后,使用台阶仪对固化后的光刻胶厚度进行测量,结果如图2所示。

图2 AZ-4620胶厚与转速的关系

本实验中RF EMSMS 开关所需的牺牲层厚度约为4μm,光刻胶旋涂转速为6000 rad/min。

2.2 牺牲层固化

固化过程对牺牲层表面形貌具有重要影响。相比于其他材料的牺牲层,由于AZ-4620光刻胶中溶剂含量较高,固化过程中容易在表面产生气泡,导致牺牲层破裂。因此,选择适当的固化条件,合理控制其溶剂的挥发是形成高质量牺牲层薄膜的关键。同时,固化时间也是影响牺牲层质量的一个关键因素:固化时间不足,光刻胶水分挥发不充分,会导致牺牲层表面硬度不够,在释放过程中会与上极板粘连,破坏开关结构;固化时间太长,又会导致牺牲层破裂,难以进行种子层溅射和上极板电镀。

实验中通过优化光刻胶牺牲层固化工艺来制备高质量牺牲层结构。显影后分别采用热板、氮气烘箱进行固化处理,固化工艺如表1所示。

表1 固化工艺

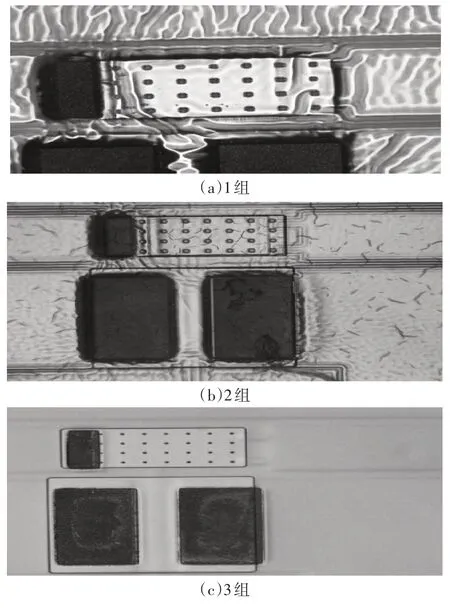

采用不同的固化工艺处理得到的牺牲层表面硬度和应力各不相同,具体表现为表面形貌差异。在溅射种子层和制备上电极电镀模具后,牺牲层表面形貌如图3所示。

图3 1组、2组和3组固化后牺牲层形貌

图3(a)中的牺牲层出现了褶皱。这是由于光刻胶中水分挥发不充分,在后续的工艺中,温度升高造成种子层表面应力增大,从而造成表面褶皱发生;图3(b)中的牺牲层出现了裂纹。为了使光刻胶中的水分充分挥发,增加了固化时间和固化温度。但是光刻胶发生变性,导致表面出现了裂纹,导致牺牲层质量变差,后续工艺也无法正常进行。此外,由于光刻胶对温度变化的敏感性,热板直接加热的形式也不适应光刻胶牺牲层的固化工艺。图3(c)是采用氮气烘箱来对光刻胶进行固化处理后的牺牲层表面形貌。利用高温的氮气环境对光刻胶进行烘烤,牺牲层质量得到有效提升,具有良好的表面平整度和足够的硬度。

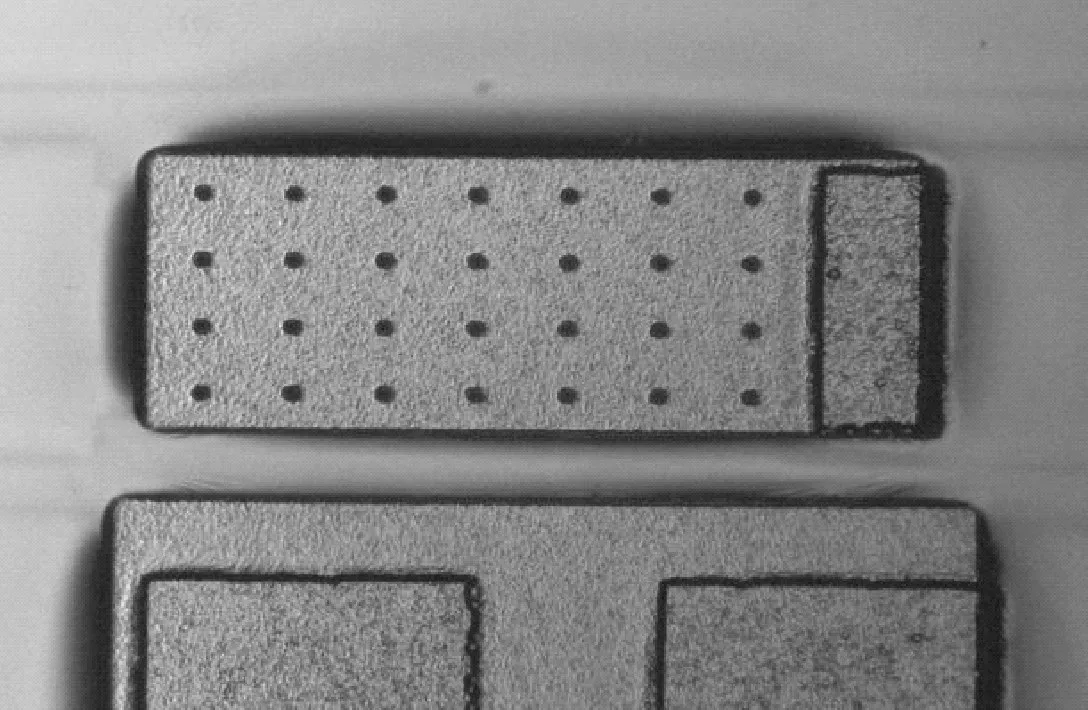

在氮气环境中处理得到的光刻胶牺牲层上,经过磁控溅射种子层和电镀工艺,得到了平整、光滑的MEMS 开关上电极结构,如图4 所示。采用氮气烘箱固化处理的牺牲层固化工艺,与后续工艺具有良好的兼容性,满足后续工艺条件对牺牲层质量的要求。

图4 上电极结构

2.3 牺牲层释放

牺牲层释放是牺牲层工艺中最关键的一步。多种牺牲层制备技术中,常采用湿法腐蚀的方法来释放牺牲层。湿法释放过程中,由于溶液表面张力、静电引力等影响,悬臂梁结构容易与基底发生粘连,降低了释放成品率。而本文制备的RF MEMS 开关,上极板与信号线之间的距离仅4um,采用湿法释放的工艺方法很难保证释放成功率。而干法释放是基于等离子体与有机牺牲层的反应来进行的。采用各向同性的氧等离子体干法刻蚀,很好地解决了上极板与基底的粘连问题,提高了释放的成功率。同时,对释放过程进行分步,每步之间样品都随炉冷却,能有效减小释放时产生的热应力,提高上电极质量。干法释放工艺参数如表2所示。

表2 干法释放工艺参数

释放完成后将MEMS开关上电极板挑开,观察下方的牺牲层释放状况,如图5 所示,牺牲层已释放完全。

图5 牺牲层释放结果

3 开关制作工艺

RF MEMS 开关的制备过程主要包括光刻、刻蚀、镀膜、电镀等工艺。具体的工艺流程如图6 所示。其中,开关具体工艺步骤如下:

图6 RF MEMS开关制作工艺

第一步,备片。首先用H2O2∶H2SO4=7∶3 的混合溶液清洗,去除玻璃晶圆表面的有机杂质,防止其影响器件质量;然后用去离子水超声清洗5min,去除晶圆表面的无机残留。

第二步,凸点制备。通过PECVD 在BF33 型号的玻璃衬底表面生长一层400nm 厚的SiNx 薄膜;旋涂AZ5214 正性光刻胶并将凸点光刻图形化;通过RIE 刻蚀SINx,形成凸点;最后用丙酮、异丙醇、去离子水清洗晶圆,完成凸点的制作,如图6(b)所示。

第三步,驱动电极制备。通过磁控溅射在晶圆表面溅射一层500nm厚的金属铝;旋涂光刻胶并图形化;通过干法刻蚀形成驱动电极、引线和Pad,如图6(c)所示。

第四步,隔离层制备。采用PECVD 在晶圆表面沉积一层300nm厚的SiNx,形成驱动电极的上隔离层,如图6(d)所示。

第五步,制作CPW。首先在晶圆表面溅射50nm 厚的Ti和150nm 厚的Au 作为种子层;然后旋涂AZ4620光刻胶并光刻图形化,形成电镀模具,通过电镀形成2um 厚的CPW,此时SiNx 上的凸点也在信号线上形成;最后通过刻蚀,去除种子层和Pad上SiNx隔离层,如图6(e)所示。

第六步,牺牲层制备。根据上电极到信号线的距离,制作相应厚度的牺牲层,并通过光刻图形化,形成上电极锚点的图形,如图6(f)所示。

第七步,制作上电极。首先在牺牲层上溅射150nm 厚的Au 作为种子层;然后旋涂光刻胶制作上电极的电镀模具,通过电镀形成2um 厚的上极板;最后去掉Au 种子层,完成上电极制作,如图6(g)所示。

第八步,牺牲层释放。如图6(h)所示,将上极板下的牺牲层彻底释放,得到完整的上电极悬臂梁结构。

第九步,裂片。通过划片机,对制作好的晶圆进行划片,得到单个的RF MEMS开关。

通过AZ-4620 光刻胶牺牲层制备完成的RF MEMS 开关的SEM 如图7 所示。从图(a)中可以看出,释放后的开关表面平整,释放孔清晰;同时从图(b)中可以看出上电极悬臂梁厚度一致,粗糙度较低,尖端无翘曲发生。

图7 RF MEMS开关SEM图

4 性能测试

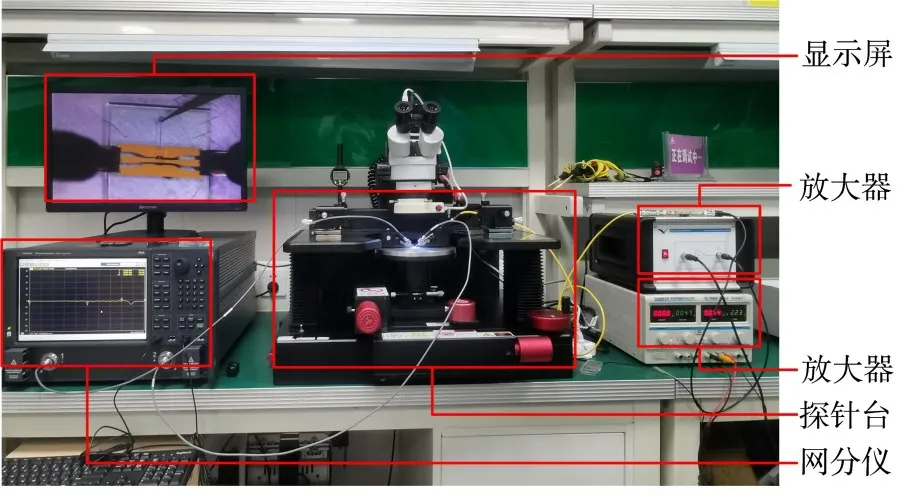

RF MEMS 开关的射频性能在半自动射频探针台上进行测试,主要的测试设备还有N5227B PNA型矢量网络分析仪、射频探针、多功能电源和放大器,测试系统如图8所示。

图8 RF MEMS开关测试系统

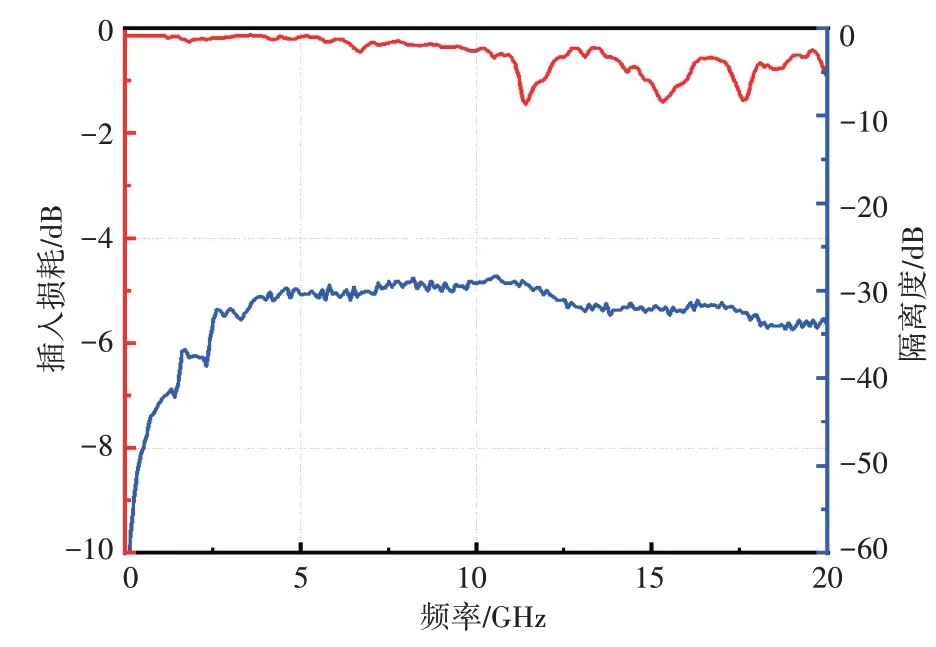

测试频段为DC~20GHz,测试结果如图9 所示。其隔离度为-59.23dB@0.01GHz;-30.39dB@10GHz;-31.32dB@18GHz,在全频段范围内都小于-30.0dB。其插入损耗为-0.14dB@0.01GHz,-0.25dB@10GHz,-0.54dB@18GHz,在全频段范围内都大于-1dB。

图9 F MEMS开关射频性能测试结果

5 结语

本文分析了牺牲层工艺在RF MEMS开关上电极制备过程中的关键作用,提出了一种基于光刻胶牺牲层的RF MEMS 开关制备方法,并研究了AZ-4620 光刻胶在作为牺牲层时的制备与释放工艺。最后成功制作了工作频段为DC~20GHz 的RF MEMS 开关。测试结果表明开关在DC~20GHz 范围内,隔离度小于-30.0dB,插入损耗大于-1.0dB,整体性能良好。