浅析岩板或釉面瓷砖表面出现小面裂、边裂缺陷的原因及预防措施

近年来,由于国际、国内市场的疲软,各陶瓷企业为了降低生产成本,提高产品在市场上的竞争力。 不管是大岩板还是常规的釉面瓷砖,其单窑产量在不断的创新高,烧成时间不断的缩短。 有些高吸水率产品的烧成时间在14 分钟左右,低吸水率的烧成时间也在25~30 分钟之间,从而导致了坯体在干燥和烧成过程中,出现新的产品缺陷。 近期不同产区的客户来电咨询或要求派出技术人员到工厂帮助解决生产过程中出现的面裂、边裂缺陷, 现将在不同陶瓷产区解决问题的经验分析如下,希望对大家有所帮助。

事例一:广东某企业两条长条分别为280 米的辊道窑, 分别配置了一条1 双层辊道干燥窑和一条五层内循环辊道窑, 采用窑炉热烟气作为热源对坯体进行烘干。分别生产400×800×8mm 和600×600×8mm 规格的釉面砖, 干燥后坯体水份在0.3~0.4%之间, 入窑坯体水份在1.0~1.3%之间,坯体强度为1.0~1.4Mpa 左右,出干燥窑坯体温度在100~110℃之间。

裂纹特征:

1):两种产品存在面裂或边裂缺陷,其位置不固定无规律,长短不一致,以短边裂或面裂缺陷为主。图1-A-B

图1-B

图1-A

2)同一条坯体边缘有一条或多条小边裂,靠近窑墙边坯体的裂纹比处于窑道中间的坯体裂纹多些.图1--B 3)当降低窑炉预热带的温度时,坯体裂纹有所减少或者裂纹的长度变短,升高窑炉预热带的温度时,坯体裂纹明显增多或者裂纹的长度加长。

经到客户工厂了解生产情况之后,发现两种产品的裂纹缺陷相似,但是其产生原因又不尽相同,分别采取如下措施进行调节处理。

产生原因1:

1)双层辊道干燥窑生产的400mm×800mm×8mm 规格产品。 其干燥时间为35 分钟,干燥时间偏短。

2)辊道窑炉的预热带温度过高,气流过快,导致坯体表面排水过快。

3)干燥窑预热阶段的温度偏低以及烟气湿气不足,导致坯体表面干壳,内部水分偏大。

4) 干燥窑等速排水阶段的温度过高以及烟气湿气不足,坯体排水过急。

克服方法:

1)适当降低辊道窑预热带的辊上温度及烟气流速。

2) 加大辊道干燥窑预热阶段的供热量,以便提高该区域的温度,同时关小该区域抽湿支闸的开度,以便增加该区域的烟气湿度。此区域的烟气温度由180℃~190℃提升到220~230℃之后,该产品的小边裂得以克服。

产生原因2: 五层内循环干燥窑生产的600mm×600mm×8mm 规格釉面产品, 其干燥周期为40 分钟,干燥后坯体水份为0.4~0.5%左右,坯体强度为1.0MPa。 经检查发现该产品的小边裂、面裂缺陷主要是由于多层干燥窑等速排水阶段的温度过高、烟气湿度不足,降速排水阶段的温度偏低、烟气湿汽过大,坯体强度偏低等原因所引起。

克服方法:

1) 适当降低等速排水阶段的供热量, 使温度降低20~30℃左右,同时加大等速排水阶段的抽湿,减少窑内压力,以便提高窑内烟气湿度,利于坯体排水。

2) 适当增加降速排水阶段的供热量,提高该区域的温度及降低该区域窑内烟气的湿度,提高坯体强度。

总结:通过以上措施的调整,该坯体的边裂、面裂缺陷基本上得以解决。

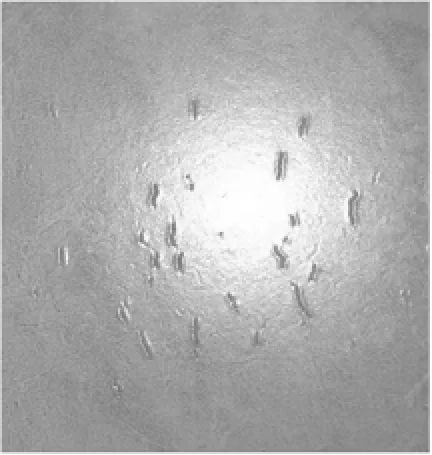

事例二: 四川客户生产750mm×150mm×9.5mm 规格的釉面小岩板产品,日均产量50000㎡/天。 双层辊道窑干燥,干燥周期50 分钟,干燥后坯体水份0.3~0.4%,坯体强度为0.9MPa,入窑坯体水份在0.8~1.1%之间,烧成周期26 分钟,双零吸水率产品存在小面裂缺陷,如图2

图2-C

图2-B

图2-A

产生原因

1) 辊道窑炉预热带温度过高, 第一个表温在540~550℃之间。

2) 辊道窑炉排烟送到干燥窑预热段总管的烟气温度偏高,为370~390℃。

3) 干燥窑预热干燥和等速排水阶段的温度分别为270℃、240℃、230℃、230℃、230℃、230℃、220℃、210℃、200℃、200℃,从此温度曲线来分析,干燥窑等速排水阶段的温度过高。

4) 经检查辊道干燥窑预热和等速排水阶段的烟气湿度偏低,窑内正压过大。

5)坯体强度为0.9MPa,坯体强度偏低。

克服方法:

1) 适当降低辊道干燥窑预热和等速排水阶段的烟气温度,以及提高该区域窑内的烟气湿度,避免坯体在预热干燥阶段排水过快而形成“干壳”现象。

2) 适当降低等速排水阶段的供热量, 减少窑内正压,降低该区域的烟气温度,提高干燥窑内的烟气湿度,以利于坯体排水。

3)降低辊道窑高低箱处辊上挡火板的高度,使窑炉预热区的辊上温度降低,以便减缓坯体表面的排水速度。

4) 优化坯体配方, 提高坯体的强度到1.2~1.4MPa之间。

总结:通过以上措施的调整,该坯体的边裂、面裂缺陷基本上得以解决。

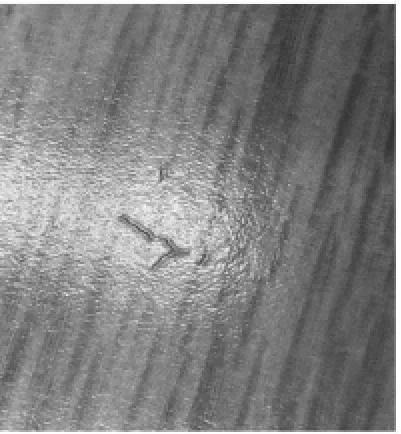

事例三: 陕西客户一条辊道窑混烧800×800mm 和750×1500mm 两种不同规格的产品, 对应双层辊道干燥窑,上层生产800×800mm 釉面砖,出窑产品存在面裂缺陷,下层生产750×1500mm 小岩板,出窑产品存在小边裂缺陷。干燥周期50 分钟,干燥后坯体水份在0.4~0.5%,坯体强度为0.9~1.0MPa; 入窑坯体水份在1.0~1.2%之间。 如图3

图3-C

图3-B

图3-A

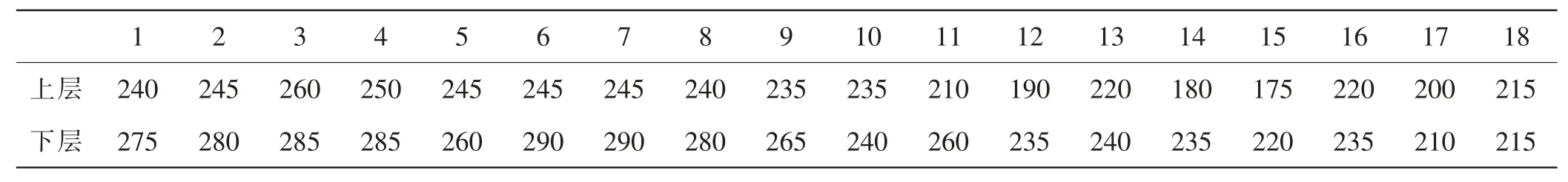

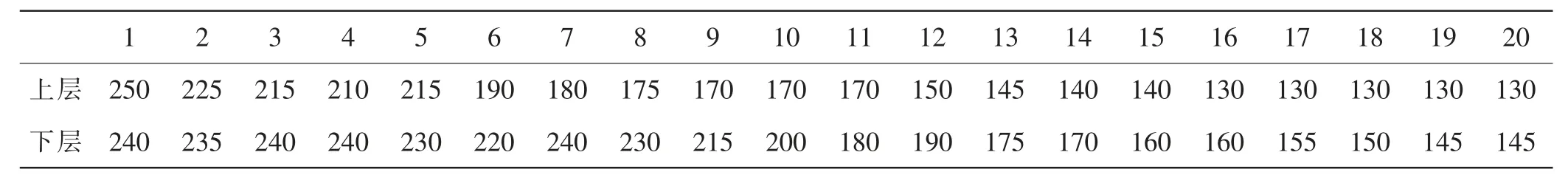

双层辊道干燥窑的温度曲线如表1。

表1 双层辊道干燥窑的温度曲线

产生原因

1)辊道窑一级排烟总管的温度350℃,二级排烟总管的温度为365℃, 将辊道干燥预热阶段的烟气温度由240℃升高到290~300℃, 坯体的小边裂缺陷明显增多,同时面裂无改善。 由此可知,在此干燥温度制度下,该坯体的边裂缺陷是由于供给干燥预热和等速排水阶段的烟气温度过高所引起。

2) 当降低干燥窑升速干燥阶段的温度至180℃时,保持等速排水阶段的温度和湿度不变, 坯体面裂无改善,同时又出现较长的边裂缺陷,由此可知,在此干燥温度制度下,造成该边裂缺陷的主要原因,为干燥预热阶段的温度过低,导致坯体强度不足所引起。 图3-C

3)将辊道干燥窑第31~55 大区加热分风器的第1~2个支闸关小,降低烟气温度约20℃之后,坯体的边裂缺陷克服,但是坯体的小面裂缺陷没有改善。 ?

4) 将辊道干燥窑第1~30 区的加热分风器的第1~2个支闸关闭,降低此区域的烟气温度和风量,坯体的面裂缺陷明显变长,同时面裂数量也有所增多,由此可知,该面裂缺陷为干燥窑预热阶段温度过低所致。

克服方法:

1)将干燥预热阶段供热关小,抽湿量保持不变,以便提高此处的窑内烟气湿度, 同时将25~50 节加热分风器的第1~2 个支闸关小, 适当降低等速排水阶段的温度,坯体边裂得以克服、,面裂无改善。

2) 将窑炉二级排烟机的热风降低50℃以及减少鼓入热风量,大幅度降低等速干燥阶段的温度,同时提高干燥等速排水阶段的烟气湿度,根据此处窑压的变化而适当调整抽湿风量,坯体面裂明显减少。

4)调整坯体配方,提高坯体强度,使之由0.9Mpa 提高到1.2MPa 以上,坯体水份0.4~0.5% 。

5)调整之后,边裂、面裂基本上得以控制,其调节后的温度曲线如表2。

表2 调节后的温度曲线

总结:此客户生产的边裂与面裂问题主要是:坯体强度偏低,干燥窑的前、中段温度过高,烟气湿度偏干以及正压过大所等综合原因引起。

事例四:广西客户一条宽体辊道窑配置一条5 层内循环干燥窑, 生产400mm×800mm×8mm 规格的釉面产品, 日产量60000 平方米, 出现较多的小边裂和面裂缺陷,靠窑墙边的两片砖居多,其它窑位的产品也有少量小边裂和面裂,数量时多时少,不稳定。 调整辊道窑预热带的温度之后,裂纹缺陷有所减少,也是不稳定,有时稳定几个小时没有看见裂纹缺陷,过后又会突然增多。 如图4

图4-C

图4-B

图4-A

产生原因

1)干燥后的坯体强度为1.7~2.1MPa,干燥后坯体水份0.30~0.45%之间。

2) 辊道窑一级烟气温度350℃, 二级烟气的温度360℃,因为当时生产的坯体比较薄,不需要那么高的烟气温度。

3) 干燥窑预热干燥和等速排水阶段的烟气温度偏高及湿度偏干, 其中预热干燥阶段的温度在210~220℃之间,等速排水阶段的温度在180—190℃之间,且当时是将窑炉二级的高温低湿度的烟气直接鼓入到等速排水阶段,导致窑内的烟气过高温、湿度严重不足且正压过大,从而导致该坯体产生严重的面裂、边裂缺陷。

4)因为干燥抽湿风机抽力过小,干燥窑内烟气倒流,造成干燥后段降速排水阶段烟气湿气过大,导致坯体二次吸潮,影响坯体排水,又导致坯体强度变低。

表3 调整后的干燥温度曲线

5)坯体加入粘土量过多,坯体强度过高,导致坯体在干燥过程中排水困难,当含水偏高的坯体进入过高温的辊道窑预热带时,排水过快而产生裂纹缺陷。

克服方法:

1)优化坯体配方,适当减少粘土加入量,以保证坯体强度满足生产需要为宜,不宜过高或过低,保持坯体水份在0.3~0.4%之间。

2)降低窑炉预热带的温度,关闭预热区辊上和辊下的部分燃烧器,具体视降温幅度而定,使该窑炉一级排烟风温降低30~40℃。

3)将窑炉二级高温烟气外排一部份,降低二级高温烟气鼓入量,以便降低等速排水阶段的温度,同时增加此处的烟气湿度。

4)加大干燥窑等速排水抽湿风机频率,使窑内正压适当降低,以便加大此处的坯体排水速度。

5)通过上述方法调整之后,出窑产品的裂纹缺陷基本上得以克服,调整后的干燥温度曲线如表5 所示。

总结: 此产品出现小边裂纹或小面裂的主要原因:由于坯体加入粘土量偏多,坯体在干燥过程中排水时间过长以及多层干燥窑的烟气温度过高、湿度过小,正压过大,造成坯体在干燥阶段过早出现“硬壳”现象,从而影响坯体内外排水不通畅等多种因素引起。

其他原因造成的小面裂:

由于造成岩板或釉面瓷砖小面裂或小边裂缺陷往往是多种综合原因造成的,除了上述干燥及窑炉过程控制不合理原因外,还有以下因素也要重点考虑:

1)粉料的陈腐时间不足。

2)压机模具底纹设计不合理或成型压力偏小。

3) 坯体在干燥或窑炉预热过程排水过快或过慢以及局部温度过高。

4)釉料保水性过强。

5)干燥窑抽湿风管道被堵塞导致排湿不通畅。

6)输送釉线、干燥、窑炉的辊棒等外力原因导致的应力裂纹。