基于静态压降法量化表征某型贮箱气密性方法研究

刘波,严万洪,邵汉斌

基于静态压降法量化表征某型贮箱气密性方法研究

刘波,严万洪,邵汉斌

(63798部队,四川 西昌 615000)

弥补运载火箭靶场测试中仅采用静态压降法定性判定贮箱气密性的不足,进一步提高贮箱气检结果的可信度。提出基于静态压降法量化表征某型贮箱气密性的方法。首先,依据气体理想状态方程,得出基于静态压降法表征贮箱气密性的量化方法,并对计算结果进行验证。其次,综合考虑箱压变化、温度、大气压力、稳压时间和测量时间等影响因素,对上述量化方法进行修正,得到基于静态压降法表征某型贮箱气密性改进型量化计算方法。改进后的计算方法精度更高。在此基础上,通过对限制改进型量化计算方法精度的影响因素进行分析,提出了进一步提高改进型量化计算方法精度的优化措施。提出的基于静态压降法量化表征某型贮箱气密性方法可行,能够为后续更好开展靶场气检工作提供有力支撑。

贮箱;泄漏检测;气密性;漏率;压降

火箭研制过程涉及大量有密封性能要求的组件或部件,如推进剂燃料贮箱,其气密性能优劣直接关系到火箭发射的成败[1-4]。国内外因泄漏造成的事故屡见不鲜,如阿波罗-13飞船因氧贮箱发生泄漏而使任务中断,挑战者号航天飞机因燃料泄漏机毁人亡[5-6]。某型运载火箭在靶场测试中,对贮箱的气密性能进行评估无疑是一项极其重要的测试工作。

容器气密性检测技术属于气体泄漏检测中的一种[7-9],气密性检测的方法有水浸法、皂泡法、压力变化法、流量法、超声波法、氦质谱、红外线等[10-16]。对于有气密要求的容器而言,漏孔的截面形状和位置具有随机性。常见的漏孔主要包括零部件本身及管路连接的焊缝,螺栓连接及可拆密封处发生划伤、存在杂质,动密封构件发生磨损,材料本身缺陷造成的隐性漏孔等。因此,根据不同容器特点,选择合适的气密性检测方法,从而灵活、方便地检测出漏孔和定量描述气密性是非常重要的[17-18]。实践中,通常采用总漏率作为检验航天器密封性能指标,因而气密性检测也即容器的总漏率测试[19-20]。

火箭贮箱属于大型密封容器,其容积大,焊缝和接口多,许多部位已进行包覆,且容器本身的热力学特性是影响检测的难点。因此,超声波、氦质谱、红外线等气密性检测方法均不适用。靶场对贮箱进行气密性检查时,使用皂泡法与压力变化法相结合的方式。压力变化法是利用贮箱内部压力变化实现总漏率测量,皂泡法是在怀疑有漏孔的地方涂抹肥皂液,实现对漏孔位置的定位[21-23]。考虑到贮箱气密检测的难点,当前并未明确贮箱系统总允许漏率值,仅给定压降指标用于判定贮箱气密性是否满足要求,因此针对贮箱气密检漏的精度较低。

本文尝试对基于静态压降法表征贮箱气密性方法进行量化计算,综合考虑箱压变化、温度、大气压力、稳压时间和测量时间等影响因素,得到表征贮箱气密性的量化计算方法,并对该方法进行实例计算。在此基础上,得到适用于靶场量化表征贮箱气密性的方法,为靶场火箭测试任务提供更有力支撑。

1 量化计算过程

1.1 基于静态压降法计算贮箱总漏率

压力变化检漏法有静态压升法和静态压降法2种。静态压降法通常用于测量压力容器的总漏率[24]。目前,靶场采用静态压降法表征某型火箭贮箱气密性时,使用氮气作为示漏气体,向贮箱增压氮气至气检值,停止增压,稳压好后,计时一段时间。根据实际经验,在计时时间里,如果压力下降值小于气检压力(相对压力)的1%,就判断贮箱没有大的泄漏,否则认为漏率超标。此方法可以理解为定性判断贮箱气密性是否满足要求。

实际上,静态压降法可以测量压力容器的总漏率。此方法的依据是理想气体状态方程。对于一定质量的理想气体,不管其状态如何变化,它的压力和体积的乘积除以热力学温度,结果为一常数。对于质量为,摩尔质量为的气体,表述为:

式中:为压力,Pa;为体积,m³;为普适气体常量,=8.314 4 J/(mol·K)。

氮气在高温(>0 ℃)、低压(4个大气压以内)条件下可以看作理想气体。对于氮气,=297 J/(mol·K),且温度不变化。

开始计时,贮箱中的气体质量为:

计时结束时,贮箱中的气体质量为:

在测量时间间隔内,贮箱内泄漏的气体质量为:

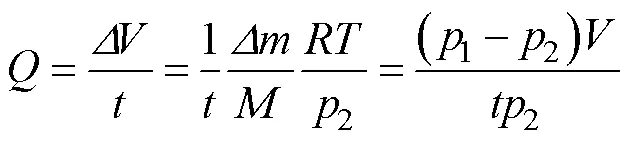

贮箱的体积漏率为:

折算到标准状况下的气体体积漏率为:

式中:s为标准大气压,s=101 325 Pa;s为标准状况下的热力学温度,s=293.15 K;s为标准状况下的体积漏率,m³/s。

以某贮箱为例,假设其体积为90 m3,计压降时间为600 s,稳压好后,温度恒定为293.15 K。当贮箱压降分别为0.001,0.002、0.003 MPa时,计算标准状况下的贮箱气体体积漏率。假定贮箱平均有23处漏孔,每气泡的体积平均以1/3 cm3计算[25],可计算出在指定贮箱压降下,平均每漏孔的漏率,见表1。

由表1可知,在假定条件下,贮箱压力稍有降低,则每漏孔的漏率远远超标(使用肥泡法查单孔漏率灵敏度为5×10‒6Pa·m³/s[25])。考虑到氮气纯度高,操作环境光线问题,可以把灵敏度降低到1×10‒5Pa·m³/s。即只有贮箱存在大量泄漏时,贮箱压力才会有微小变化。实际情况下,能读出压力的降低值,而皂泡法检漏处也未见上述漏率。可见,在不考虑容器本身热力学特性的前提下,基于静态压降法表征贮箱气密性时,量化计算结果与真实情况差距较大,因此需要综合考虑箱压变化、温度、大气压力、稳压时间和测量时间等影响因素。为提高静态压降法表征贮箱气密性量化计算方法的精度,使其与实际情况进一步贴合,需从以下2方面着手:尽可能准确估算贮箱系统允许总漏率作为比较标准;综合相关影响因素,对静态压降法表征贮箱气密性量化计算方法进行改进,使量化计算结果与真实情况贴合。

表1 某贮箱体积漏率与压降的关系(标准状态)

1.2 贮箱系统允许总漏率估算

当前,考虑到贮箱气密检测的难点,并未明确贮箱系统总允许漏率值,仅给定压降指标用于判定贮箱气密性是否满足要求。下面尝试用2种方法对贮箱系统总允许漏率进行估算。

1.2.1 单点漏率累积法

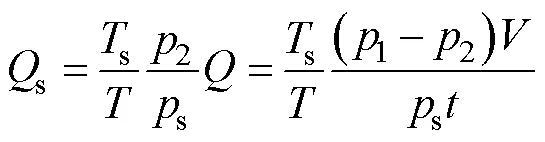

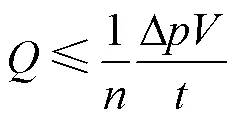

由上述可知,涂皂泡处的单点允许漏率≤1×10‒5Pa·m³/s,假设某贮箱可能的单点漏点有50处。箱体的活门和阀处的漏率标准见表2(按每气泡体积1/3 cm3计算)。

表2 某贮箱需要测漏率的活门或阀

Tab.2 Shutters or valves of certain tank requiring for leak detection 泡/min

结合上述参数,可以计算贮箱的允许漏率为:=(1+2+3+4)/60×1/3+1×10‒5×50=0.567Pa·m3/s。对比可知,贮箱系统的允许漏率主要集中在箱体的活门和阀处,即使假定贮箱系统其余部位有50处漏点,转换后的允许漏率也是很低的。除采取单点漏率累积法对贮箱系统总允许漏率进行估算外,还可尝试使用给定的压降指标进行估算。

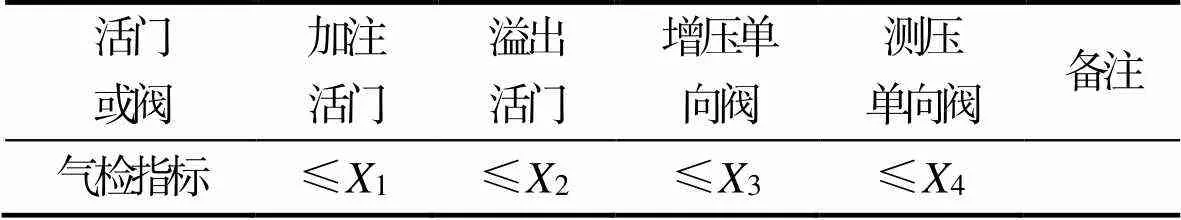

1.2.2 压降指标估算法

压力系统是指贮存气体的容器、贮箱和气瓶,要求在高压下工作的高压设备等。对压力系统提出的气密要求一般是控制在规定时间内的压力下降值或气体量的损失值。某贮箱充0.22 MPa的氮气,给定压降指标一般不超过压力值的1%,即计时10 min要求压降Δ≤0.002 2 MPa,则贮箱系统允许总漏率的计算公式为[25]:

式中:为保险系数,一般取5~10,此处取10;=90 m³。将相关参数代入式(7),可得贮箱系统允许漏率≤33 Pa·m³/s。

1.2.3 贮箱系统总允许漏率估算

通过单点漏率累积法估算的贮箱系统总允许漏率的数量级为10‒1Pa·m3/s,而通过压降指标估算法估算的贮箱系统总允许漏率的数量级为101Pa·m3/s。由于单点漏率累积法的思路为将已知给出的单点允许漏率进行累加,贮箱系统总允许漏率存在大于单点漏率累积法计算结果的可能,而压降指标估算法是基于要求的压降指标计算结果,并且保险系统已取上限,其计算结果可靠性更高。基于以上分析,笔者认为贮箱气检允许的总漏率数量级在101Pa·m3/s比较符合实际,后续将以此数据作为贮箱系统允许总漏率的比较标准。

2 改进后量化计算过程

2.1 改进型静态压降法表征贮箱气密性量化计算方法

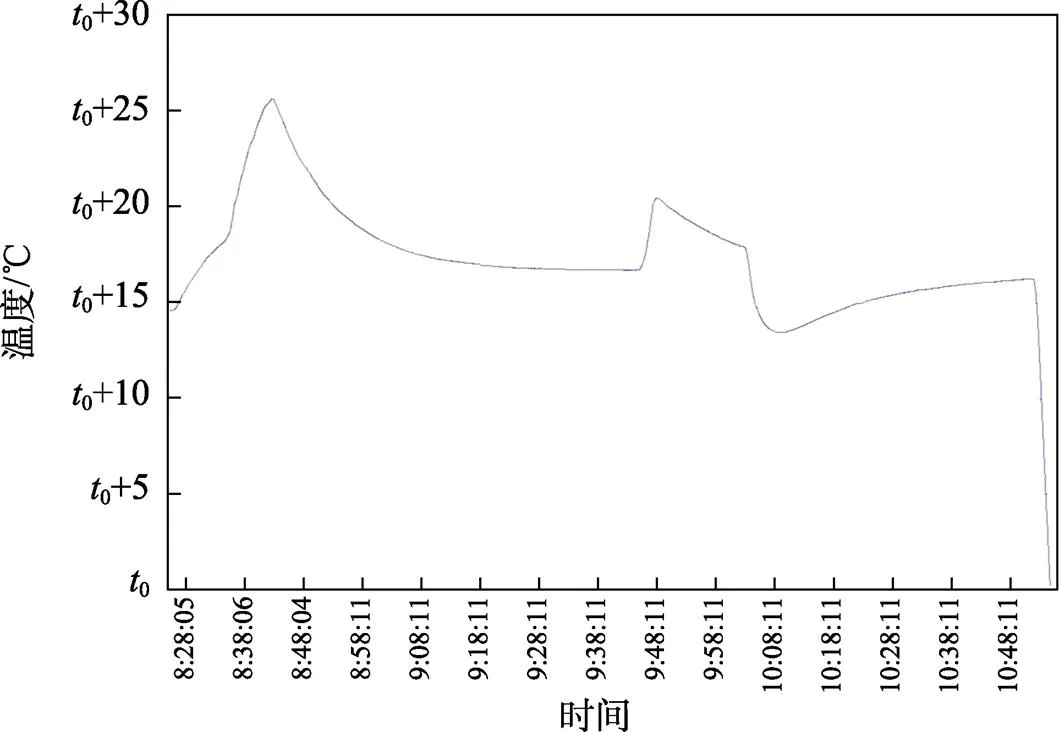

使用静态压降法表征贮箱气密性时,需先向贮箱中充入指定压力气体,这一过程会致使贮箱内温度的变化,进而引起压力的波动,这在静态压降法检漏中影响很大,因而贮箱温度的变化不可忽略。一般估计这种影响的范围大致在温度每变化1 ℃引起的压力变化为0.36%的测量压力值。测试压力越高,温度的影响会越明显。假设贮箱压力为0.3 MPa,箱温上升2 ℃,测得箱压升高0.001 MPa,一般认为气密性良好,但实际情况不一定,应该消除这种认识上的错误惯性。某发火箭某贮箱气检过程温度变化如图1所示。由图1可知,贮箱气检过程温度变化较大,因此在对基于静态压降法表征贮箱气密性量化计算时,必须考虑温度的影响。

此外,在静态压降法检漏中,水蒸气的影响是不可忽视的。水蒸气的分压力加上气体的真实压力,构成了检漏过程中的总压力。露点温度可以直接指示气体中所包含的水蒸气压力。在实际测试中,进入箭体的氮气的露点≤‒55 ℃,水蒸气的分压很小,而在气检过程中,真实温度变化只有几度,水蒸气的分压前后变化可以忽略,所以量化计算过程不考虑水蒸气的影响。

图1 某火箭贮箱气检过程温度变化

基于以上分析,引入温度参数对式(7)进行修正,形成改进型静态压降法表征贮箱气密性的量化计算方法。在压力变化值的计算中,表压必须转化为绝对压力,温度要转化为热力学温度。如果测试持续时间较短,可以假定大气压力不变。如果测试的持续时间较长,测试过程中的温度会发生变化,则必须同时测试被检件中的气体压力、大气压力和温度。

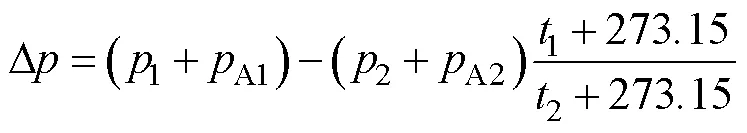

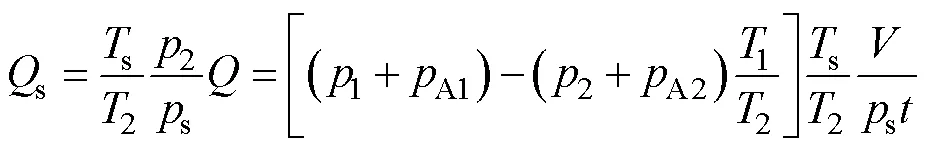

当压力是由表压计测量,温度为摄氏度,大气压力不变,且为A时,通过起始压力1(表压)、温度1、大气压力A1和终止压力2(表压)、温度2和大气压力A2计算压力变化值Δ,见式(8)。

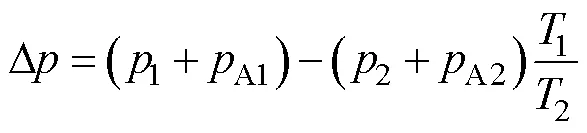

如果温度值为热力学温度,压力变化值可用式(9)计算:

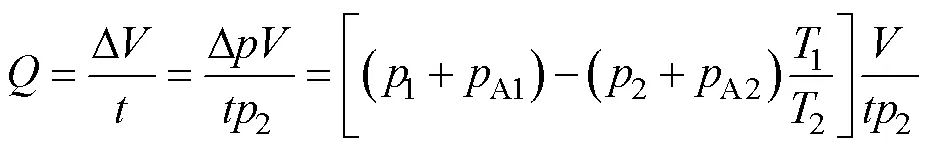

将式(9)代入到式(5),可得改进后的贮箱漏率计算公式:

折算到标准状况下的气体体积漏率为:

由于贮箱计压降时间一般为10 min,实践中可以认为环境大气温度基本不变,即A1=A2,假设1、2均为绝压,则式(11)可进一步变化为:

2.2 改进型静态压降法表征贮箱气密性量化计算方法可靠性分析

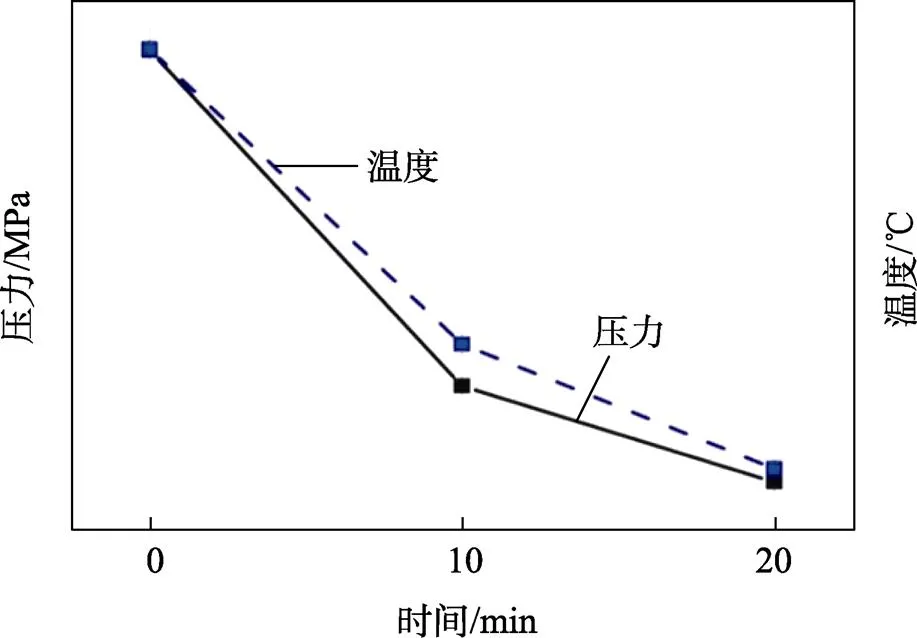

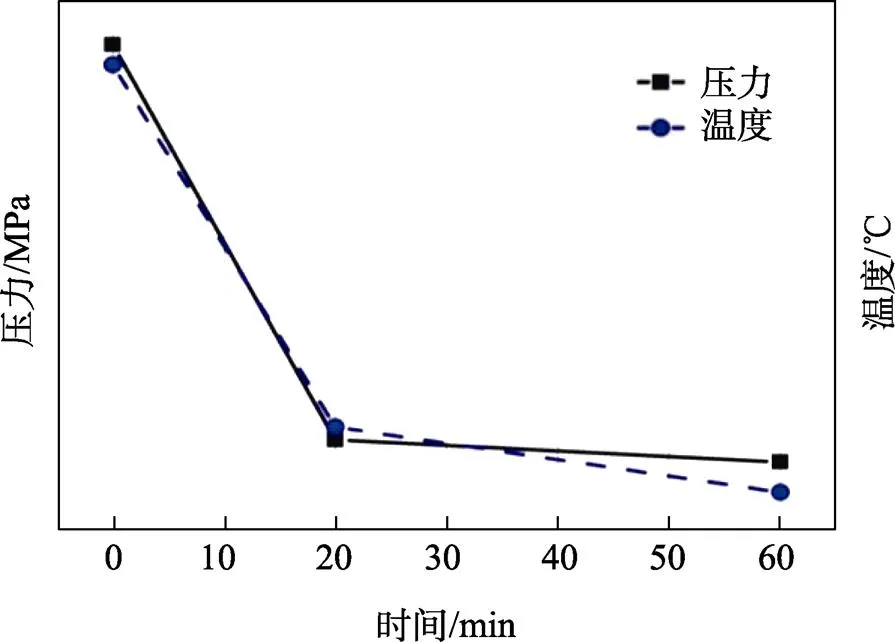

以靶场某次对某贮箱进行气检为例,贮箱2次气检数据见图2、图3。第1次气检为稳压10 min,计时10 min计压降;第2次气检为稳压20 min,计时40 min计压降。

图2 第1次气检压力温度变化

图3 第2次气检压力温度变化

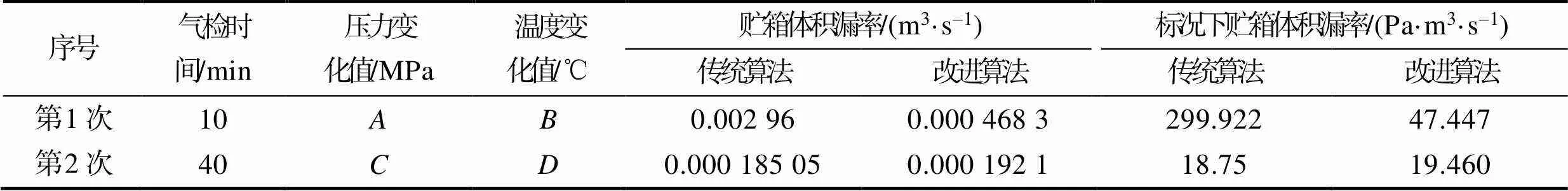

假设靶场大气压为0.081 MPa,温度保持20 ℃不变,贮箱体积=90 m3,使用传统量化计算方法和改进型量化计算方法对贮箱气检过程的总漏率进行计算,计算结果见表3(气检中压力、温度参数精度分别为相应满量程的2%、3%)。

由表3可知,在假定大气压和环境温度均未发生变化前提下,稳压10 min后,计时的10 min内,贮箱内气体温度降低了。如果不考虑箱内气体温度变化,使用传统量化计算方法得出的贮箱标况下体积漏率为299.922 Pa·m3/s,这一数值的数量级明显高于前面估算的贮箱101Pa·m3/s的数量级,据此应判定此次气检不合格。在考虑贮箱气体温度变化的影响后,使用改进型量化计算方法得出的贮箱体积漏率为47.447 Pa·m3/s,其数量级与贮箱总允许漏率一致,可判定此次气检合格。从实践来看,贮箱气检压力为0.22 MPa时,压降值小于0.002 2 MPa即可判定气检合格。可见,通过对温度参数进行修正,使用改进型量化计算方法得出的计算结果更贴近实际情况。

表3 某贮箱气检漏率计算结果

Tab.3 Calculation results of the leakage rate of certain tank during gas detection

相较于第1次计压降,第2次计压降的变化是保压时间由10 min提升至20 min,计压降时间由10 min提升至40 min,稳压和计压降时间的变化带来的影响是明显的,贮箱压降速率由下降至0.25,贮箱气体温度变化值由下降至。可见,随着稳压和计压降时间的延长,可以有效抵消贮箱内气体的温度变化。气体温度变化值很小,贮箱的体积漏率更多地体现贮箱真实的泄漏情况。在减弱了气体温度变化的影响后,采用传统量化计算方法和改进型量化计算方法的计算结果非常接近,均在贮箱总允许漏率的数量级范围内,据此可判定第2次气检合格。

从以上分析可知,贮箱气检过程中,气体温度的影响比较大,在对静态压降法表征贮箱气密性量化计算时,须考虑温度参数。通过对温度参数进行修正,形成的改进型量化计算方法相较于传统量化计算方法,其精度更高,计算结果更贴近实际情况。

3 提高改进型量化计算方法精度的优化措施

由第2节可知,用改进后的静态压降法表征贮箱气密性量化计算方法,其精度还有进一步提高空间。下面将分析这些影响因素,进而提出进一步提高改进型量化计算方法精度的优化措施。静态压降法的误差主要来源于被检容器的有效容积、被检容器内外温度、压力及时间的测量误差。

3.1 被检容器有效容积

贮箱系统的有效容积,包含贮箱、与箱体联通的管道体积,它的准确性对于漏率的计算比较重要。检测被检容器有效容积的方法有很多,包括充液称重法、体积膨胀法、标准漏孔法等,但这些方法只适合中小容器。对于贮箱这类大型容器来说,有一种充气质量法可以测量贮箱的有效容积[25]。它是将已知气体质量的某种高纯气体充入被检容器中,测量容器中的压力变化值,通过气体状态方程计算出被检容器的有效容积,但这种方法基于靶场测试不太可能实现。

3.2 稳压时间和计压降时间的确定

充气时,气体进入贮箱后,将引起一系列的热力学–动力学变化,其压力会发生降低。若此时进行测量,则这种压力的变化会被视作由泄漏所引起的压力变化,影响测量结果的准确性。延长稳压和计压降时间,将逐渐抵消气体进贮箱后自身热力学变化带来的影响,使得测量结果更贴近真实情况。第2节中2次计算实例的计算结果也验证了这一点。因此,对于大容积的贮箱来说,测量时间越长,测量的精度也会越高。

3.3 温度、压力和大气压的测量

由式(11)可知,在进行量化计算过程中,表压应转化为绝对压力,温度应转化为热力学温度。如果贮箱气检持续时间较短,可以假定大气压力不变;如果气检持续时间较长,应检测气检前后的大气压力。此外,由于被检容器内温度和压力的准确性将直接影响计算的精度,要想保证静态压降法表征贮箱气密性量化计算的精度,被检容器内的温度和压力的准确性应得到保证。

基于以上分析,本文提出进一步提高改进型量化计算方法精度的优化措施:

1)延长贮箱气检的稳压和计压降时间。由分析可知,计压降时间为40 min时,基本可以抵消温度变化带来的影响,因此建议贮箱稳压时间至少30 min,计压降时间以20~30 min为宜。

2)进一步提高温度、压力传感器的精度。

3)增加精确气压计。贮箱气检持续时间较长,大气压肯定有变化,所以应增加精确气压计测量大气压。

4 结语

本文针对靶场火箭贮箱气检这一工程实践问题,通过理论推导—结果验证—修正优化—结果再验证等过程,得到了能够用于实践的基于静态压降法量化表征某型火箭贮箱气密性方法。通过深入分析得出,延长贮箱气检的稳压和计压降时间、提高温度和压力传感器的精度、增加精确气压计等方法可进一步提高此方法的精度。随着单点测量精度的提高,此方法可以在后续靶场气检项目中发挥积极作用,给试验任务提供更有力的支撑。由于此方法为理论计算,本文在结果验证上还存在样本数量偏少等局限性,后续还有待通过更多实验数据对其可靠性进行进一步验证。

[1] 王凡, 陈光奇, 王荣宗. 航天产品常用泄漏检测方法[J]. 真空与低温, 2012, 18(4): 235-240. WANG Fan, CHEN Guang-qi, WANG Rong-zong. Leak Test Method Analysis of Spacecraft[J]. Vacuum and Cryogenics, 2012, 18(4): 235-240.

[2] 王少锋, 陈智豪, 董丽丽, 等. 运载火箭管道微泄漏声发射检测仪[J]. 现代制造工程, 2020(4): 153-158. WANG Shao-feng, CHEN Zhi-hao, DONG Li-li, et al. Launch Vehicle Pipeline Micro Leakage Acoustic Emission Detector[J]. Modern Manufacturing Engineering, 2020(4): 153-158.

[3] 刘洋, 曹京京, 牛淼, 等. 火箭总装过程中阀门漏率差压法检测技术研究[J]. 机械工程与自动化, 2022(1): 147-149. LIU Yang, CAO Jing-jing, NIU Miao, et al. Research on Detection Technology of Valve Leakage Rate by Differential Pressure Method in Rocket Assembly Process[J]. Mechanical Engineering & Automation, 2022(1): 147-149.

[4] 李宏宇, 张静, 彭光东, 等. 航天器推进系统漏率测试不确定度评定[J]. 真空科学与技术学报, 2020, 40(7): 625-629. LI Hong-yu, ZHANG Jing, PENG Guang-dong, et al. Uncertainty Evaluation in Leak-Rate Testing of Spacecraft Propulsion System[J]. Chinese Journal of Vacuum Science and Technology, 2020, 40(7): 625-629.

[5] 阎荣鑫, 肖祥正, 张家珠. 泄漏检测技术在航天器中的应用[J]. 中国空间科学技术, 1995, 15(4): 219-226. YAN Rong-xin, XIAO Xiang-zheng, ZHANG Jia-zhu. Use of Leak Detection Techniques in Spacecraft[J]. Chinese Space Science and Technology, 1995, 15(4): 219-226.

[6] 闫荣鑫, 洪晓鹏, 钟亮, 等. 航天器氦质谱真空容器总漏率检测的灵敏度及可信度探讨[J]. 真空, 2011, 48(5): 1-3. YAN Rong-xin, HONG Xiao-peng, ZHONG Liang, et al. Study on the Minimum Detectable Leak Rate and Reliability of Total Leak Rate Detection of the Vacuum Container for Spacecraft with HMSLD[J]. Vacuum, 2011, 48(5): 1-3.

[7] 吴礼平. 浅谈气密性检测技术及影响检测的因素[J]. 中国科技投资, 2012(21): 63-64. WU Li-ping. Discussion on Air Tightness Detection Technology and Factors Affecting Detection[J]. China Venture Capital, 2012(21): 63-64.

[8] 郑天丕, 赵慧, 方珍, 等. 解读标准漏率[J]. 机电元件, 2014, 34(6): 45-47. ZHENG Tian-pi, ZHAO Hui, FANG Zhen, et al. Interpretation of Standard Leakage Rate[J]. Electromechanical Components, 2014, 34(6): 45-47.

[9] 王勇, 马凯. 气密性检测技术在发动机生产过程中的应用[J]. 汽车工艺与材料, 2009(7): 4-10. WANG Yong, MA Kai. Application of Air Tightness Detection Technology in Engine Production Process[J]. Automobile Technology & Material, 2009(7): 4-10.

[10] 胡延臣, 王新颖, 宋佳祺. 基于负压法炮弹气密性检测方法研究[J]. 装备环境工程, 2021, 18(12): 13-18. HU Yan-chen, WANG Xin-ying, SONG Jia-qi. Research on Air Tightness Test Detection Method of Finished Ammunition Based on Negative Pressure[J]. Equipment Environmental Engineering, 2021, 18(12): 13-18.

[11] 师立侠, 冯琪, 窦仁超, 等. 放样时间对航天器总漏率测试结果影响的研究[J]. 真空, 2013, 50(3): 14-16. SHI Li-xia, FENG Qi, DOU Ren-chao, et al. Research on the Effect of Standard Gas Calibration Time on the Total Leakage Rate Test Results of the Spacecraft[J]. Vacuum, 2013, 50(3): 14-16.

[12] 唐斌. 检漏技术在航空修理中的应用研究[J]. 科技与创新, 2017(22): 150-151. TANG Bin. Research on Application of Leak Detection Technology in Aviation Repair[J]. Science and Technology & Innovation, 2017(22): 150-151.

[13] 黎启柏, 卢广权. 气体泄漏检测方法及其工程应用[J]. 机床与液压, 2005, 33(11): 130-131. LI Qi-bai, LU Guang-quan. The Methods of Leakage-Measuring and Its Application in Engineering[J]. Machine Tool & Hydraulics, 2005, 33(11): 130-131.

[14] 马永成, 陈青松. 基于超声的气体泄漏检测与定位技术在载人航天器中的应用[J]. 仪表技术与传感器, 2009(S1): 341-343. MA Yong-cheng, CHEN Qing-song. Application of Leak Detection and Location Technology Based on Ultrasonic for Manned Spacecraft[J]. Instrument Technique and Sensor, 2009(S1): 341-343.

[15] 窦威, 杨定魁, 崔寓淏, 等. 包装箱正压环境下航天器总漏率检测技术[J]. 航天器环境工程, 2018, 35(5): 483-487. DOU Wei, YANG Ding-kui, CUI Yu-hao, et al. Testing of Total Leakage Rate of Spacecraft Based on He Container with Positive Pressure[J]. Spacecraft Environment Engineering, 2018, 35(5): 483-487.

[16] 刘学杰, 马思勇, 杨宝利. 基于温度补偿的气瓶气密性快速检查方法[J]. 科技研究, 2012, 28(2): 25-26. LIU Xue-jie, MA Si-yong, YANG Bao-li. An Air Tightness Detection Method for Gas Cabin Based on Temperature Compensator[J]. Journal of Technology & Research, 2012, 28(2): 25-26.

[17] 刘平, 王相玉, 曾飞. 大型密封容器高精度气密性检查方法初探[J]. 机械设计与制造, 2020(7): 93-95. LIU Ping, WANG Xiang-yu, ZENG Fei. First Exploration of High-Precision Air Tightness Detection Method for Large-Cubage Sealed Cabin[J]. Machinery Design & Manufacture, 2020(7): 93-95.

[18] 陈智豪. 运载火箭管道连接处微泄漏声发射检测研究[D]. 包头: 内蒙古科技大学, 2020. CHEN Zhi-hao. Study on Micro-Leakage Acoustic Emission Detection of Launch Vehicle Pipe Connections[D]. Baotou: Inner Mongolia University of Science & Technology, 2020.

[19] 王勇, 邵容华, 闫荣鑫, 等. 氦质谱非真空积累检漏法中几个问题的研究[J]. 真空科学与技术学报, 2012, 32(2): 118-122. WANG Yong, SHAO Rong-hua, YAN Rong-xin, et al. Improvements of Non-Vacuum Accumulation Leak Detection by Helium Mass Spectroscopy[J]. Chinese Journal of Vacuum Science and Technology, 2012, 32(2): 118-122.

[20] UNDERWOOD S D, LVOVSKY O. Implementation of Leak Test Methods for the International Space Station (ISS) Elements[C]// 6th International Symposium on Environmental Testing for Space Programs. Noordwijk: [s. n.], 2007.

[21] 王勇, 孙立臣, 窦威, 等. 刚性收集室的密封性对航天器总漏率测试结果的影响[J]. 真空科学与技术学报, 2017, 37(7): 665-668. WANG Yong, SUN Li-chen, DOU Wei, et al. Effect of Sealing Condition of Rigid Accumulation Chamber on Total Leakage Rate for Spacecraft[J]. Chinese Journal of Vacuum Science and Technology, 2017, 37(7): 665-668.

[22] 冯琪, 窦仁超, 刘一欢. 检漏容器的密封性能对航天器总漏率测试的影响研究[J]. 真空, 2014, 51(6): 52-55. FENG Qi, DOU Ren-chao, LIU Yi-huan. Research on the Total Leakage of Spacecraft Affected by the Sealing Performance of the Leak Container[J]. Vacuum, 2014, 51(6): 52-55.

[23] 顾伯勤. 液下气泡检漏方法研究[J]. 南京化工大学学报(自然科学版), 2001, 23(2): 1-4. GU Bo-qin. Investigation of Leak Detection Method by Bubble Emission[J]. Journal of Nanjing University, 2001, 23(2): 1-4.

[24] 史纪军, 郭海涛, 赵建超, 等. 压降法检漏仪的现场相对校准[C]//中国真空学会质谱分析和检漏专业委员会第十七届年会、中国计量测试学会真空计量专业委员会第十二届年会论文集. 天津: 中国真空学会, 2013. SHI Ji-jun, GUO Hai-tao, ZHAO Jian-chao, et al. Field Relative Calibration of Leak Detector with Pressure Drop Method[C]// Proceedings of the 17th Annual Meeting of Mass Spectrometry Analysis and Leak Detection Committee of Chinese Vacuum Society and the 12th Annual Meeting of Vacuum Measurement Committee of Chinese Measurement and Measurement Society. Tianjin: Chinese Vacuum Society, 2013.

[25] 肖祥正. 泄漏检测方法与应用[M]. 北京: 机械工业出版社, 2010. XIAO Xiang-zheng. Leak Detection Method and Application[M]. Beijing: China Machine Press, 2010.

Quantitative Characterization on Gas Tightness of Certain Tank Based on Static Pressure Drop Method

LIU Bo, YAN Wan-hong, SHAO Han-bin

(Unit 63798, Sichuan Xichang 615000, China)

The work aims to make up for the deficiency that only static pressure drop method is used to qualitatively determine the gas tightness of the tank in the range test of carrier rocket, and further improves the credibility of the gas detection results of the tank. A method for quantifying the gas tightness of a certain tank based on static pressure drop method was presented. Firstly, according to the ideal state equation of gas, a quantization method based on static pressure drop method was obtained to characterize the gas tightness of the tank, and the calculation results were verified. Secondly, considering the affecting factors such as tank pressure variation, temperature, atmospheric pressure, pressure stabilization time and measurement time, the above quantization method was modified, and an improved quantitative calculation method based on static pressure drop method was obtained to describe the gas tightness of the tank. The improved calculation method had higher accuracy. On this basis, through the analysis of the factors that limited the accuracy of the improved quantitative calculation method, the optimization measures to further improve the accuracy of the improved quantitative calculation method were put forward. The method of quantifying the gas tightness of the tank based on static pressure drop method proposed is feasible, which can provide strong support for the subsequent better gas detection in the range.

tank; leakage detection; gas tightness; leakage rate; pressure drop

2022-08-15;

2022-09-13

LIU Bo (1990-), Male, Master.

刘波, 严万洪, 邵汉斌. 基于静态压降法量化表征某型火箭贮箱气密性方法研究[J]. 装备环境工程, 2023, 20(6): 049-055.

TB774

A

1672-9242(2023)06-0049-07

10.7643/ issn.1672-9242.2023.06.007

2022–08–15;

2022–09–13

刘波(1990—),男,硕士。

LIU Bo, YAN Wan-hong, SHAO han-bin, et al.Quantitative Characterization on Gas Tightness of Certain Rocket Tank Based on Static Pressure Drop Method[J]. Equipment Environmental Engineering, 2023, 20(6): 049-055.

责任编辑:刘世忠