分离螺栓解锁冲击下薄壁圆筒缓冲性能研究

李微微,付丽强,龚钰哲,许 斌,丁 星

(1.上海机电工程研究所,上海 201109;2.中国人民解放军63961部队,北京 100012)

0 引 言

火工分离螺栓凭借可靠性高、承载力大等优点成为航空航天技术装备的关键部件,广泛应用于星箭分离、飞行器级间分离、导弹发射分离等方面[1-3]。火工分离螺栓解锁时会产生活动部件并形成高频冲击,对飞行器上各类电子设备及结构件产生不利影响[4-5]。因此,在飞行器上通常设计有分离螺栓缓冲收集装置对分离后的螺杆进行缓冲和收纳[6-7],减小对飞行器的不利影响。

薄壁结构件具有结构形式简单、工作可靠、变形可控等特点[8],能够在有限的空间及尺寸约束下产生弹塑性变形而吸收大量的能量,具有良好的缓冲吸能效果,国内外相关学者针对薄壁结构件开展了大量的研究。早在美国先驱者号着陆时期就正式使用了薄壁金属管进行着陆冲击能量吸收[9]。李文才等[10-11]利用LS-DYNA 软件对高g值冲击下的圆柱壳缓冲过程进行了数值计算,发现在高g值冲击下,圆柱壳具有良好的缓冲效果,且缓冲效果与圆柱壳直径及壁厚具有明显相关性。戴向胜等[12]对Singace 叠缩模型进行了修正,采用分步叠缩的理论方法,分析了圆柱壳的半径和厚度,以及叠缩速度和能量吸收之间的关系。王耀琦等[13]研究了带锥台的薄壁金属管缓冲吸能效果并开展了空气炮实验,发现锥角为15°时,薄壁金属管结构缓冲性能最佳。

文献[10-12]只开展仿真和理论分析,缺乏试验验证;文献[13]针对金属管径向扩张吸能结构开展了试验研究,但其结构形式在轴向占据空间较大,在空间狭小的飞行器内无法适用。本文基于薄壁圆筒轴向压缩变形缓冲吸能原理,在飞行器狭小安装空间内,针对分离螺栓解锁冲击进行缓冲吸能装置设计,利用有限元软件Abaqus 对分离螺栓解锁冲击下薄壁圆筒缓冲吸能过程进行数值仿真,对不同厚度、不同冲击速度条件下薄壁圆筒的缓冲性能进行数值仿真分析,以使其满足缓冲力小、占用空间小、质量轻、结构简单、易于加工等设计要求,并通过试验验证数值仿真方法的正确性。

1 缓冲吸能装置及有限元模型

缓冲吸能装置主要依靠薄壁圆筒在分离螺栓解锁冲击下产生弹塑性变形和摩擦生热进行能量吸收,其结构形式如图1所示。薄壁圆筒由法兰盘及缓冲筒组成,通过法兰盘及紧固件对其进行固定。当分离螺栓解锁时,分离螺栓螺杆以速度v1水平向左运动,直至螺杆上的凸台与薄壁圆筒的缓冲筒端面接触,在解锁冲击作用下,薄壁圆筒轴向及径向产生弹塑性变形,螺杆的动能被吸收,实现缓冲吸能的目的,最终有效降低分离螺栓解锁冲击对飞行器电子设备及结构件的影响。

图1 缓冲吸能装置Fig.1 Cushioning energy absorption device

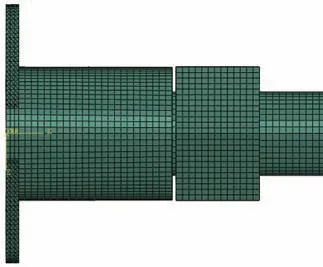

模型取薄壁圆筒高度H为20 mm,内径φ为11 mm,壁厚t分别取1.8、2.0、2.5 mm,基于Abaqus 软件[14-15]建立缓冲吸能装置有限元模型,完成薄壁圆筒和分离螺栓螺杆网格划分,模型共包含26 393 个单元,如图2所示。

图2 缓冲吸能装置有限元计算模型Fig.2 Finite element calculation model for cushioning energy absorption device

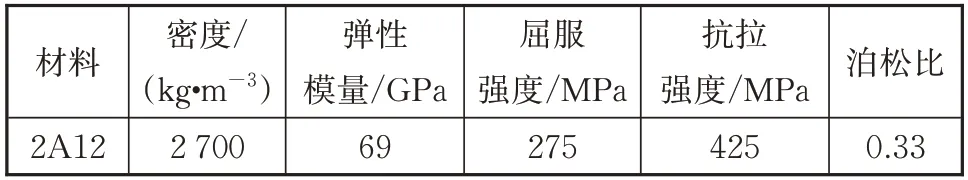

螺杆材料为高强钢,将其定义为刚体。建模过程中采用质量等效方法,在螺杆上建立质量点,赋予螺杆质量为0.168 kg;薄壁圆筒材料为2A12 铝合金,建模过程中将其定义为弹塑性体,其相关力学性能参数见表1,塑性变形阶段应力应变曲线如图3 所示。在薄壁圆筒法兰盘安装面上建立固定约束,并定义螺杆与薄壁圆筒间为面面接触,摩擦系数设为0.12。通过Predefined Field 模块对螺杆施加初始冲击速度v1。

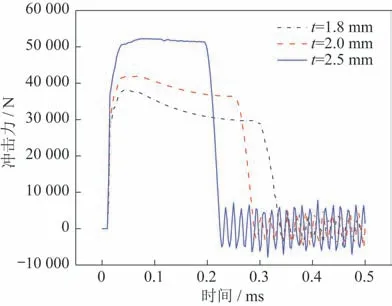

表1 薄壁圆筒材料参数Tab.1 Parameters of a thin-walled cylinder material

图3 薄壁圆筒材料应力-应变曲线Fig.3 Stress-strain curve of a thin-walled cylinder material

2 缓冲性能分析

2.1 厚度对缓冲性能的影响

2.1.1 厚度对缓冲力的影响

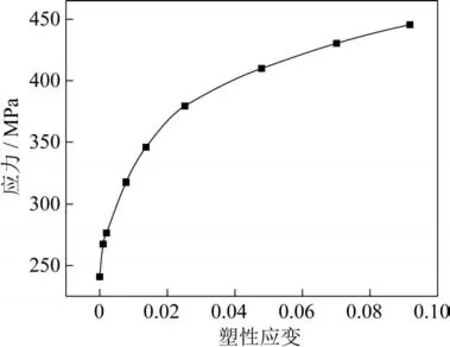

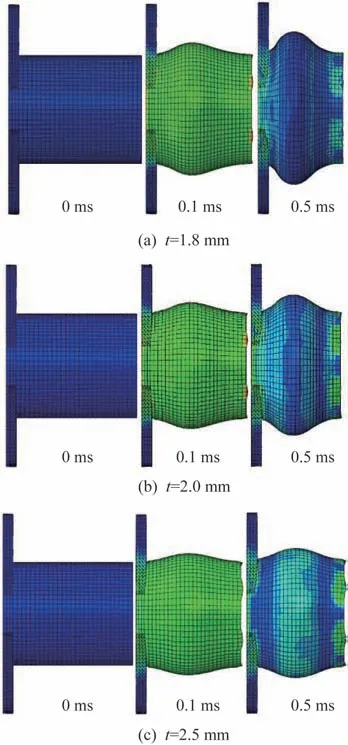

选取不同壁厚(t=1.8、2.0、2.5 mm)的薄壁圆筒,在同一螺杆质量及同一冲击速度下(m=0.168 kg,v1=55 m/s)开展数值仿真计算与分析,得到冲击力与时间关系曲线F-t、位移与时间关系曲线u-t,如图4、图5所示。从图4 和图5 可以看出,当冲击速度及冲击质量一定时,随着壁厚不断增加,薄壁圆筒受到的冲击时间逐渐变短,形成的冲击力不断增大,产生的压缩位移逐渐减小,结构表现出的刚性不断增强。其中,壁厚2.5 mm 的薄壁圆筒缓冲过程冲击力>50 kN,无法满足设计要求。不同壁厚薄壁圆筒在不同时刻的变形云图如图6所示。

图4 冲击力变化曲线Fig.4 Impact force curve

图5 位移变化曲线Fig.5 Deformation curve

图6 不同壁厚薄壁圆筒不同时刻变形图Fig.6 Deformation diagram of a thin-walled cylinder with different thicknesses at different time

2.1.2 厚度对缓冲吸能的影响

缓冲装置的吸能特性主要表现在总吸能方面,但在空间及重量强约束的条件下,为了综合评估缓冲装置的缓冲性能,比吸能成为衡量缓冲装置能量吸收能力的重要指标。比吸能主要包括单位体积比吸能和单位质量比吸能[16]。薄壁圆筒缓冲吸能装置在冲击载荷作用下吸收的总能量W表示为

式中:u为薄壁圆筒被压缩位移;F(u)为薄壁圆筒被压缩位移为u时的冲击力。

单位体积比吸能WV为薄壁圆筒单位体积内吸收的能量,其可定义为

式中:V为薄壁圆筒体积。

单位质量比吸能Wm为薄壁圆筒单位质量内吸收的能量,其可定义为

式中:m为薄壁圆筒质量;ρ为材料密度。

薄壁圆筒缓冲吸能装置安装于飞行器内部,用于分离螺栓解锁冲击能量缓冲吸收。飞行器内部空间有限且对零部件的质量有着严苛的要求,因此,可通过对总吸能、单位体积比吸能和单位质量比吸能进行分析,综合评估缓冲装置的能量吸收能力。

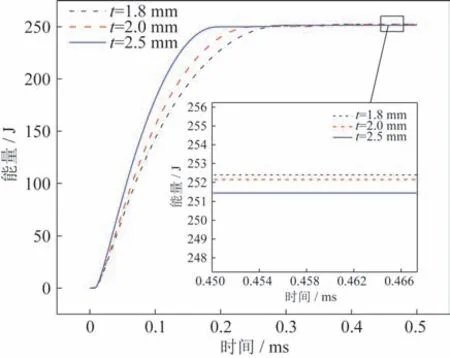

在螺杆质量0.168 kg、冲击速度55 m/s工况下,对不同厚度(t=1.8、2.0、2.5 mm)薄壁圆筒吸能情况进行分析。不同壁厚薄壁圆筒的总能量吸收曲线如图7所示,吸能特性指标对比见表2。由表2可知,随着壁厚的不断减小,薄壁圆筒的质量及体积均有所减小,吸收的总能量虽稍有提升但变化较小,其单位体积比吸能和单位质量比吸能均显著增大。综合分析表明,在结构未完全压溃条件下,薄壁圆筒的壁厚越薄,吸能效果越好。

表2 吸能特性指标对比Tab.2 Comparison of energy absorption characteristics

图7 不同壁厚薄壁圆筒总能量吸收曲线Fig.7 Total energy absorption curve of a thin-walled cylinder with different thickness

2.2 冲击速度对缓冲性能的影响

2.2.1 冲击速度对缓冲力的影响

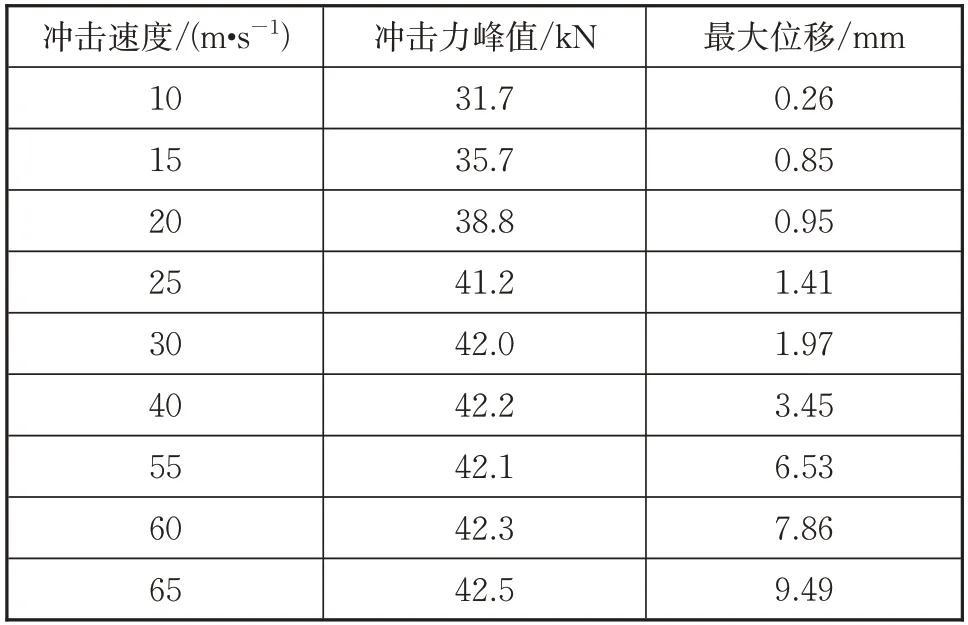

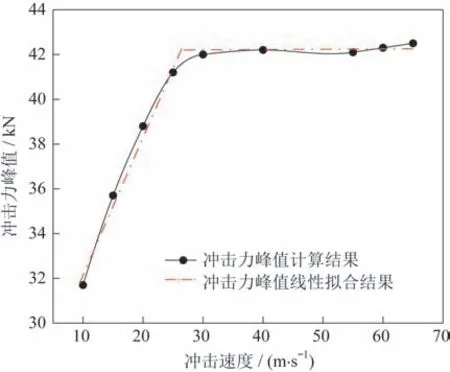

为了分析冲击速度对缓冲力的影响,对同一壁厚(t=2 mm)薄壁圆筒在不同冲击速度下的缓冲力进行数值仿真分析。冲击速度对薄壁圆筒冲击力及最大位移影响的计算结果见表3、图8和图9。

表3 不同冲击速度下厚薄壁圆筒缓冲力学性能Tab.3 Mechanical properties at different impact velocities of a thin-walled cylinder

图8 不同冲击速度下薄壁圆筒冲击力峰值曲线Fig.8 Peak impact force curve of a thin-walled cylinder at different impact velocities

图9 不同冲击速度下薄壁圆筒最大位移曲线Fig.9 Maximum deformation curve of a thin-walled cylinder at different impact velocities

由表3、图8 和图9 可知,冲击速度对薄壁圆筒的冲击力及最大位移有较大的影响。在冲击速度较低时,薄壁圆筒的冲击力峰值随冲击速度增加而呈现近似线性增加趋势,在冲击速度达到一定数值后,薄壁圆筒的冲击力峰值趋于稳定,其主要原因为冲击速度较低时,冲击能量较低,薄壁圆筒主体处于弹性变形阶段;冲击速度较高时,冲击能量较高,薄壁圆筒主体进入塑性屈曲状态,吸能过程冲击力峰值不再增大。薄壁圆筒最大位移则随着冲击速度增加明显增大,呈现出强非线性关系。

2.2.2 冲击速度对缓冲吸能的影响

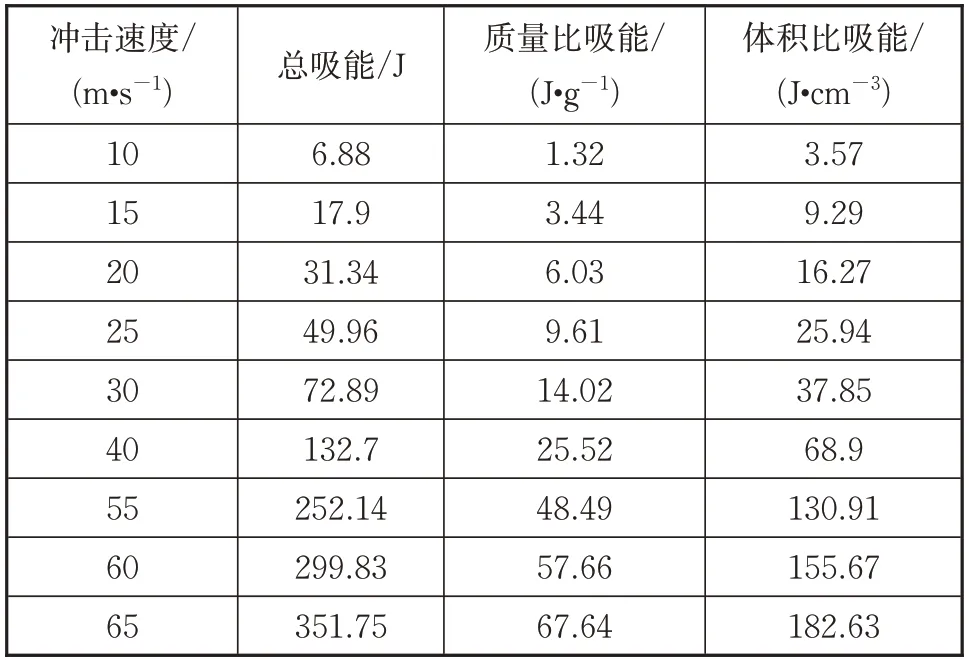

为了分析冲击速度对缓冲吸能的影响,对同一壁厚(t=2.0 mm)薄壁圆筒在不同冲击速度下的缓冲吸能进行数值仿真分析。冲击速度对薄壁圆筒缓冲吸能影响的计算结果见表4、图10和图11。

表4 不同冲击速度下薄壁圆筒吸能效果Tab.4 Energy absorption characteristics at different impact velocities of a thin-walled cylinder

图10 不同冲击速度下薄壁圆筒质量比吸能曲线Fig.10 The mass specific energy absorption curve of a thin-walled cylinder at different impact velocities

图11 不同冲击速度下薄壁圆筒体积比吸能曲线Fig.11 The volume specific energy absorption curve of a thin-walled cylinder at different impact velocities

由表4、图10和图11可见,薄壁圆筒缓冲吸能与冲击速度具有明显相关性,在同一壁厚薄壁圆筒条件下,随着冲击速度的增加,薄壁圆筒的质量比吸能和体积比吸能数值均有明显增加,且均呈现出强非线性关系。

3 冲击试验验证

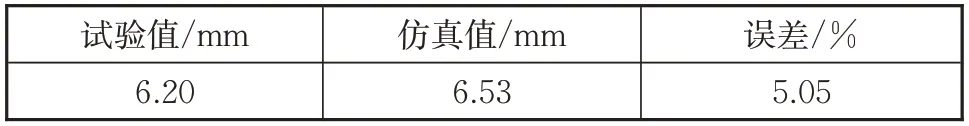

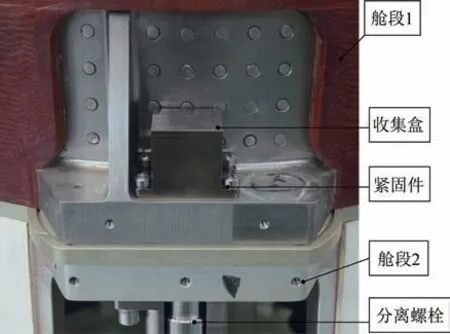

为了验证仿真分析结果的正确性,在冲击速度55 m/s条件下,选取壁厚2.0 mm薄壁圆筒开展了分离螺栓解锁冲击缓冲试验。将薄壁圆筒放置在飞行器上的分离螺栓收集盒内,通过分离螺栓,将舱段1与舱段2连接,试验产品如图12 所示。试验后,收集盒结构完整、紧固件连接可靠,薄壁圆筒按预定缓冲模式产生塑性变形,薄壁圆筒缓冲性能满足飞行器使用要求,变形状态如图13所示。薄壁圆筒轴向最大位移试验值与仿真值对比见表5。由表5可知,薄壁圆筒轴向最大位移试验值与仿真值误差仅为5.05%,说明数值仿真能够较为准确地模拟薄壁圆筒缓冲变形过程。

表5 薄壁圆筒轴向最大位移试验与仿真对比Tab.5 Comparison between test and simulation of maximum axial deformation of a thin-walled cylinder

图12 薄壁圆筒验证试验Fig.12 Verification test of a thin-walled cylinder

图13 薄壁圆筒变形状态Fig.13 The deformation state of a thin-walled cylinder

4 结束语

基于薄壁圆筒缓冲吸能原理在狭小空间内设计了缓冲吸能装置,利用有限元方法完成了不同参数薄壁圆筒的缓冲性能分析,研究结论如下:

1) 薄壁圆筒具有良好的缓冲吸能效果,其壁厚和冲击速度对缓冲性能具有较大的影响;

2) 在结构未完全压溃条件下,薄壁圆筒的壁厚越薄,吸能效果越好;

3) 在冲击速度较低时,薄壁圆筒的冲击力峰值随冲击速度增加而呈现近似线性增加趋势,在冲击速度达到一定数值后,薄壁圆筒的冲击力峰值趋于稳定;

4) 在缓冲过程中,薄壁圆筒的最大位移、质量比吸能和体积比吸能随着冲击速度的增加而增加,呈现出强非线性关系。