基于重力势能环形驱动车的结构设计

侍中楼 凌明成 王雨 刘顺利 胡思齐

摘 要:根据第七届全国大学生工程训练综合能力竞赛要求,设计了一种以重力势能为唯一能量、具有连续避障功能的重力势能环形驱动车。在设计过程中,采用点集拟合方式,利用SolidWorks生成凸轮,再基于SolidWorks Motion仿真形成的轨迹来优化凸轮,由凸轮推杆机构控制小车转向行驶;通过齿轮机构放大传动比,增大势能驱动车行程;最后制作出样车,调试验证行驶轨迹。该设计获得了湖北省一等奖,响应了国家科技发展战略,实现了真正意义上的无碳。

关键词:势能驱动车;连续避障;Motion仿真;无碳

中图分类号:TH122 文献标志码:A 文章编号:1671-0797(2023)13-0050-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.13.013

1 研究背景

第七届全国大学生工程训练综合能力竞赛是一项检验学生自主创新设计和动手能力的科技创新比赛。根据竞赛要求设计制作了一种由重力势能驱动,能够实现自主转向行驶并且有效绕桩的无碳小车[1],规定砝码质量为1 kg±10 g,下降高度为(300±2)mm。小车包括驱动机构、行驶机构、转向机构、传动机构、微调机构、主架。

2 运动轨迹分析

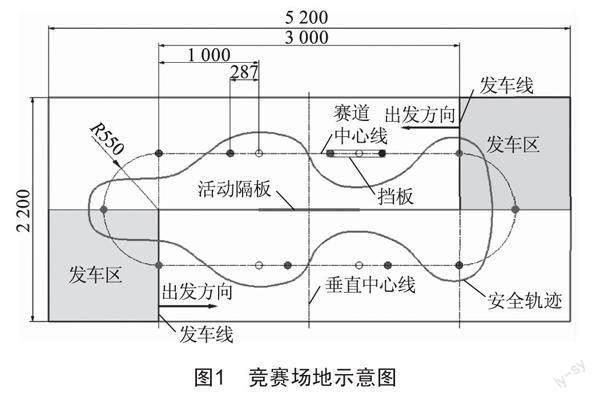

根据竞赛要求,场地布置如图1所示,缺口处放置活动隔板,中间两根障碍桩间距同向变动,初始间距为1 000 mm,两组障碍桩分布于隔板两侧处,同时与隔板共线、离隔板左右两端550 mm处各放置一根障碍桩。竞赛时,首根障碍桩和第四根障碍桩的位置不变,仅对中间两根障碍桩间距同向变动,变动范围为[-300,+300]mm[1]。

基于以上分析,将两根活动的障碍桩变化平面拟定长度为600 mm的挡板,使得桩距在区间范围内随机变化,小车均能从拟定的路线安全绕过两根活动的障碍桩,安全运动轨迹如图1所示。

3 势能驱动车的机构设计

3.1 驱动机构与行驶机构

3.1.1 驱动机构

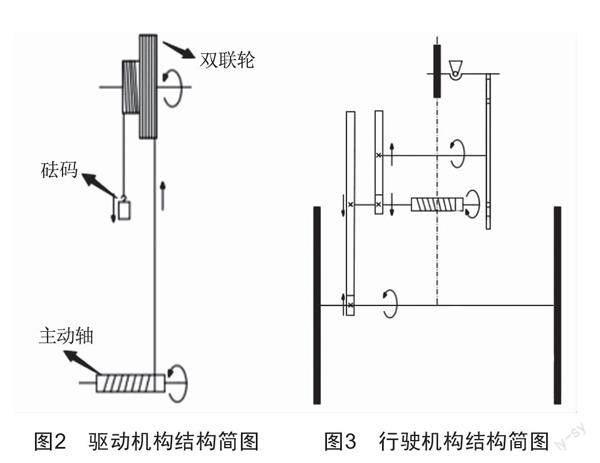

在驱动机构中,砝码下落通过双联轮带动主动轴转动。双联轮大绕线轮与砝码通过传动线连接,小绕线轮与主动轴连接,将砝码提升到(300±2)mm高度,砝码下落,通过双联轮改变传送线拉力大小,驱动转动轴转动,从而将重物的重力势能转化成驱动车的机械能。驱动机构结构简图如图2所示。

3.1.2 行驶机构

行驶机构的主要作用是支撑驱动车质量以及传递运动。行驶机构由前轮、左后轮和右后轮组成,由于小车在转向行驶过程中,外侧车轮转弯半径大于内侧车轮转弯半径,这就要求驱动车外侧车轮速度要大于内侧车轮,为平衡这一问题,后轮采用差速传动,其中右后轮为主动轮,左后轮为空套从动轮,如图3所示。

3.2 转向机构

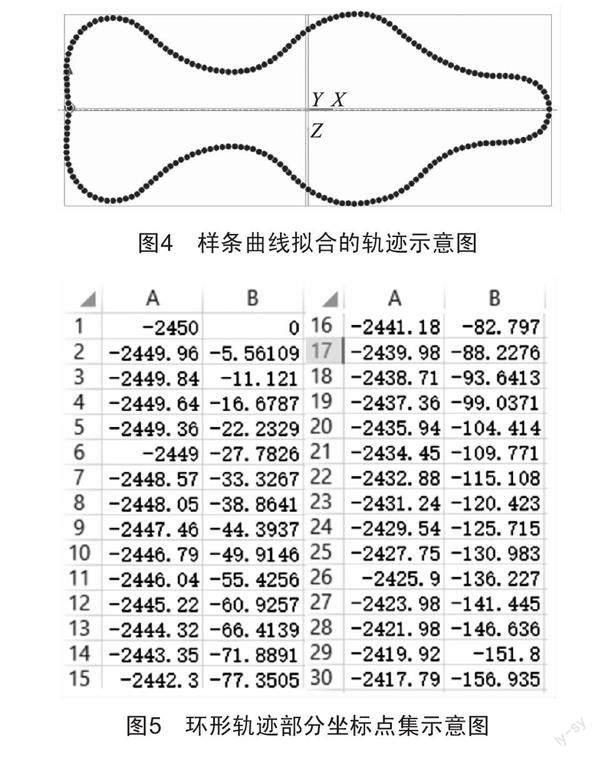

根据比赛要求的场地大小和桩距,利用样条曲线拟合出驱动车运行的环形轨迹,轨迹部分坐标点集如图4所示;采用点集法将轨迹样条曲线中的点导入Excel表格中,利用SolidWorks导入点集数据生成凸轮,坐标点如图5所示,图中A为X轴坐标,B为Y轴坐标。

3.3 传动机构与微调机构

3.3.1 传动机构整体设计思路

传动机构的作用是将重力势能转换的机械能传递运动和动力给转向机构和主动轮。传动机构会影响小车的行进轨迹,故传动机构应具有传动稳定、效率高、结构紧凑等特点。与其他传动方式相比,齿轮传动的传动效率较高、传动比稳定,更有利于驱动车的行进,故选用齿轮传动放大传动比,延长小车行驶总路径。

在齿轮设计之前要先确定驱动车的总传动比,故先在三维软件上利用样条曲线拟合出安全的轨迹模型,得到轨迹周长S;假设后轮直径为D,求出驱动车后轮行进一周的距离L,确定总传动比i总,为简便计算过程,需对传动比取整。此外,根据轨迹总周长与传动比之比,求得后轮的周长,最后反求出后轮直径D(保留小数点后两位)[2]。

确定总传动比之后,若传动比过大,一对齿轮会导致驱动车尺寸过大,不利于避障,故擬采用二级传动,分别取两对齿轮传动比为i1、i2,总传动比即为两对齿轮传动比之积。确定每一对齿轮传动比后,根据传动比选择两对啮合齿轮的模数和齿数。考虑到小车运行过程中需要较高的稳定性,而小模数的齿轮在运行时可以尽量减小多边形效应,从而提高稳定性,并且小模数齿轮的尺寸小,能够使小车结构设计更加紧凑,所以齿轮的模数选择0.5。齿数在30~300之间进行搭配选择,拟选择一对齿轮齿数为30和240,另一对齿轮齿数为35和105。齿数和模数确定后,齿轮的分度圆直径也随之确定,由于驱动车的齿轮齿宽一般在2~6 mm,考虑到圆柱齿轮的轴向安装误差和调整,为了保证设计齿宽,一般选择大齿轮齿宽等于设计齿宽,小齿轮齿宽略大于大齿轮齿宽,拟选择大齿轮厚度为4 mm,小齿轮厚度为5 mm,并且使大齿轮适当镂空以减小重量。

3.3.2 传动机构参数计算

样条曲线拟合的轨迹周长S=12 080 mm,为简化比赛过程,在不改变后轮直径的情况下,假设后轮直径D=160 mm。

由式(6)可知两对啮合齿轮轴的轴间距分别为75 mm和140 mm。传动机构运动简图如图6所示。

3.3.3 微调机构设计

微调机构由蜗轮蜗杆组成,如图7所示。通过调节蜗杆的转角,实现调整推杆与凸轮相对位置的目的,进而调节小车的轨迹。蜗轮蜗杆机构调节精度变高,同时,蜗杆传动接触方式为线接触,传动平稳,具有自锁性,保证了调节时唯一变量的确定性。

4 势能驱动车的轨迹仿真及优化

运用SolidWorks软件建模,将小车结构简化。首先用SolidWorks Motion分析中两个马达的转速之比代替计算出的齿轮传动的传动比,然后将连接的支撑座与底板建模成一体,最后将需要转动的零件与零件之间使用约束进行配合。配合后,设定沿Z轴方向上的重力,确保小车能够在地面上运动;添加前轮、后轮与地面的接触,凸轮与转向架的接触,确保在小车运动过程中两者相互接触,防止出现后轮陷进地面无法进行相对运动,或者转向架的推杆穿过凸轮,导致最终轨迹改变等现象;根据驱动机构,确定后轮的主动轮,在主动轮和凸轮中心添加马达,两个马达的传动比和二级齿轮传动比相似[3]。

以前轮和两个后轮的重心为参照点,绘制小车在运行时的轨迹。进行仿真后,绘制出来的轨迹有些许问题,当轨迹差别较大时,通过更改凸轮与前轮中心的距离来调试;当轨迹差别较小时,通过改变转向架中心到凸轮的距离来不断优化微调轨迹。小车仿真轨迹示意图如图8所示。

5 驱动车的制作与调试

为了验证上述分析及理论的正确性,利用加工中心制作底板、支座及后轮;采用激光切割亚克力板制作凸轮;采用车床加工轴类零件;制作时尽量采用质量较轻且稳定性較强的材料,并对后轮、底板等零件进行镂空处理,以减轻小车质量,使小车在发车位置时需要相对较小的启动力矩,减少能量损耗,增大小车行程[4]。

小车实物图如图9所示。按照先前拟定的路线,对小车进行调试,通过改变微调机构、绕线轮、绕线的阶梯轴和对凸轮的微调来减小外在因素和摩擦产生的误差,使小车行进轨迹与拟定路线基本一致[5]。

6 结束语

基于重力势能环形驱动车的结构设计过程中,要把握好整体的结构布局,防止各机构发生干涉,根据环形轨迹路线利用点集法设计出凸轮,确定传动比,采用二级齿轮机构实现传动,利用差速传动行驶并采用蜗轮蜗杆机构实现微调,使用SolidWorks Motion虚拟仿真,保证小车运行的稳定性与准确性。实物制作完成后,经过不断调试,在确定绕线轮传动比的情况下,确定当砝码落到最低处的时候,小车可以完成四圈半的路程。

[参考文献]

[1] 朱桂成,张小奇.环“S”形势能无碳小车设计与仿真[J].现代机械,2022(1):80-83.

[2] 徐子阳,常小龙,董龙豪.一种重力势能小车的结构设计[J].南方农机,2021,52(20):32-34.

[3] 姜国振,宋敬敬,刘钰杰,等.基于重力势能驱动S环形小车设计与制作[J].南方农机,2022,53(4):132-135.

[4] 曹水源,郭轶念,赵启成,等.基于MATLAB对8字S型无碳小车的设计[J].机械工程师,2022(3):79-81.

[5] 韩志民,罗凤利.S形轨迹无碳小车的结构设计[J].机械制造,2018,56(6):31-33.

收稿日期:2023-02-23

作者简介:侍中楼(1992—),男,江苏盐城人,硕士,实验师,研究方向:机电一体化。

基金项目:2021年度湖北省大学生创新创业训练项目“势能驱动车的研制”(S202111072043);武汉市教育局“新工程背景下工程实训智能制造实训教学体系的构建与研究”(2021041)