有杆泵-地面驱动螺杆泵组合举升工艺设计

杨 志 ,康 露,张兴华,陈 勇,伊兆龙

1.西南石油大学石油与天然气工程学院,四川 成都610500

2.中法渤海地质服务有限公司,天津 滨海新区300450

3.中国石化胜利油田石油工程技术研究院,山东 东营257000

引言

随着举升高度的增加,人工举升工艺的排量和举升效率降低,因此,现有单项人工举升工艺不能满足大排量深抽的需要,如有杆泵在较深的泵挂下会出现漏失严重、抽油杆柱断脱等问题,从而缩短了其免修期[1-6];水力活塞泵和气举则随着举升高度的增加要求地面增压设备具有更高的压力等级,增加了地面设备的投资。在现有单项人工举升工艺中,只有水力活塞泵、有杆泵、气举的下泵深度接近或超过了5 000 m,但深抽时排量较小,目前,深抽工艺的下泵深度与排量见表1[7-10]。

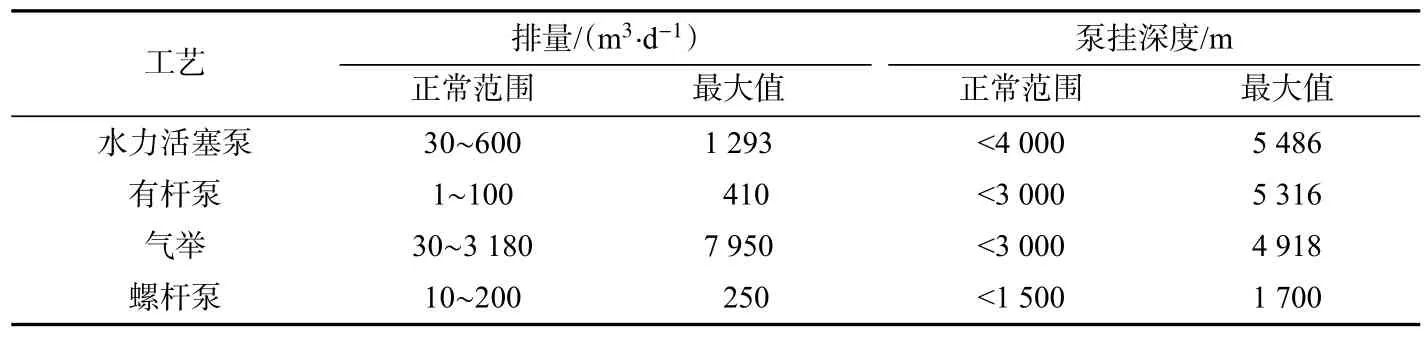

表1 深抽工艺中泵挂深度-排量范围Tab.1 Depth-displacement range of lower pump in deep pumping process

由表1 可知,单项人工举升工艺很难适应深抽大排量的开采需求,组合举升工艺技术是解决大排量深抽难题的有效途径[10-17],因此,进行组合举升采油工艺技术研究对大排量深抽采油而言是一个具有战略性的重要课题。其中,有杆泵与地面驱动螺杆泵组合举升采油可较好解决有杆泵下泵深度过大造成的抽油杆事故多、排量小等问题。本文对有杆泵-地面驱动螺杆泵组合举升系统的总体工作性能进行探讨。

1 组合举升结构设计及原理分析

1.1 设计思路

若要将有杆泵、地面驱动螺杆泵组合以实现大排量深抽需要解决以下技术难题:1)抽油杆需要通过螺杆泵转子中心;2)需要将有杆泵的上下往复运动转化为地面驱动螺杆泵的单向旋转运动;3)螺杆泵驱动力来源问题;4)有杆泵与地面驱动螺杆泵排量匹配的问题。因此,将有杆泵上下往复运动转换为地面驱动螺杆泵单向旋转运动的单向转向机构、驱动螺杆和解决排量匹配问题的储油外管装置设计是有杆泵-地面驱动螺杆泵组合举升系统的关键。

1.2 结构设计

1.2.1 整体结构方案

图1 为有杆泵-地面驱动螺杆泵组合式抽油系统结构图,可分为上、下两部分,上半部分为地面驱动螺杆泵,下半部分为常规有杆泵。为了解决两种泵运动形式的转化并且减轻单向转向机构的受力情况,在空心转子上下端中心凹槽处分别安装单向转向机构,并用压紧帽固定,这种对称结构可以将单个转向机构所受的载荷一分为二;采用储油腔室部件解决组合系统排量匹配的问题;为解决组合系统中的螺杆泵在下冲程工作动力来源的问题,采用了驱动螺杆结构[18-19]。

图1 有杆泵-地面驱动螺杆泵组合式抽油系统结构示意图Fig.1 Structure of combined pumping system with rod pump and ground driven progressing cavity pump

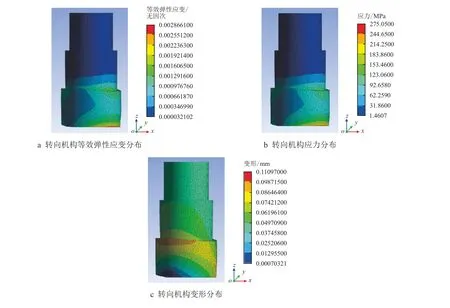

1.2.2 单向转向机构

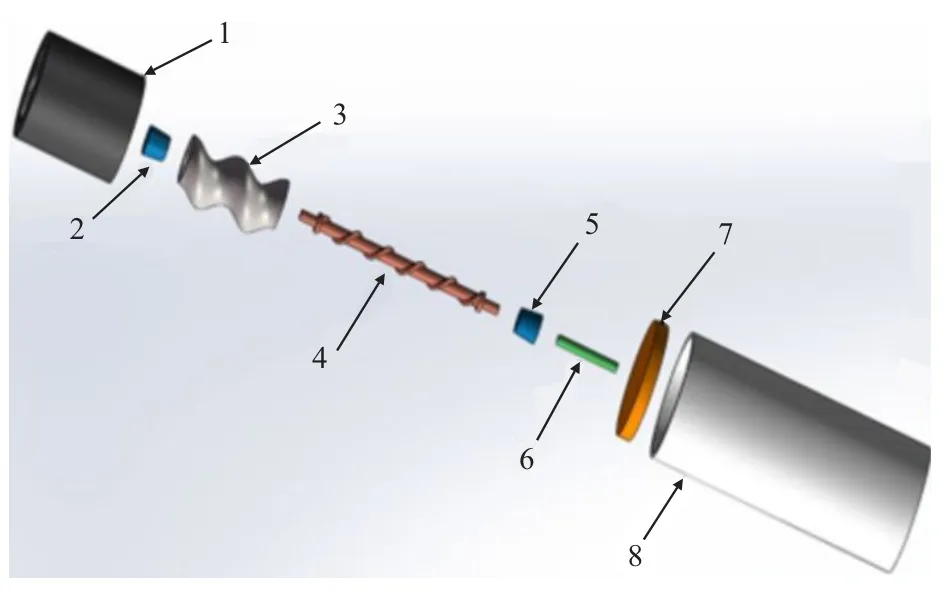

单向转向机构安装在组合抽油系统的螺杆泵空心转子内部,采用棘轮机构,下冲程抽油杆带动转向机构进而驱动螺杆泵转子旋转,实现螺杆泵抽油;而上冲程时单向转向机构不旋转,从而将抽油杆的上下往复运动转化为螺杆泵转子的单向旋转运动。因此,转向机构是组合抽油系统中螺杆泵的动力与运动转换器。单向转向机构的结构与受力较复杂,依据螺杆泵空心转子、驱动螺杆等参数对单向转向机构的尺寸进行设计,采用有限元进行分析,利用Ansys workbench 对其进行强度模拟分析,建立基本模型如图2 所示,其内腔为ϕ60 mm 的驱动螺杆通道、外侧棘齿高8 mm。

图2 转向机构强度分析Fig.2 Strength analysis of steering mechanism

转向机构在组合式抽油系统下冲程过程中既受轴力又受扭矩的作用,转向机构的模拟结果如图2所示。

从模拟结果可以看出,转向机构并未发生强度破坏并且产生的变形较小,模拟结果的最大等效应力为71.57 MPa,远小于材料的屈服强度1 070.00 MPa,满足强度要求。

1.2.3 驱动螺杆

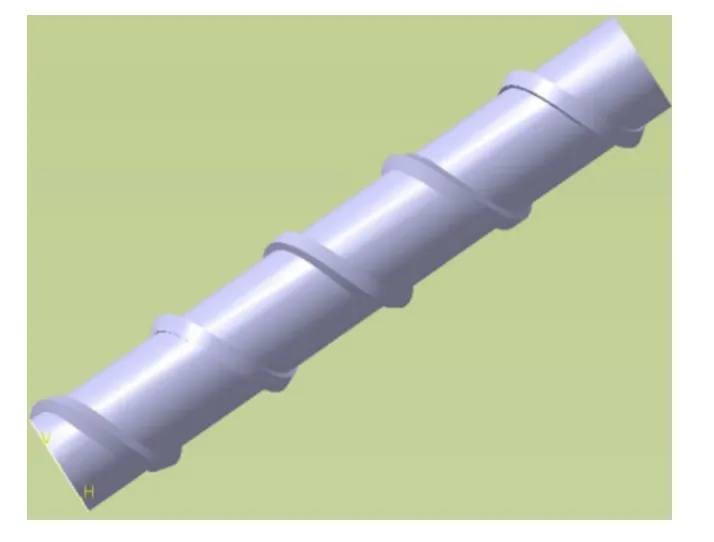

驱动螺杆穿过螺杆泵空心转子,借助单向转向机构驱动螺杆泵转子转动,其上下端分别连接在上部和下部抽油杆上。驱动螺杆上的螺纹与单向转向机构内壁的螺纹相配合,将抽油杆的动力传给单向转向机构,带动螺杆泵转子使其旋转工作,其结构见图3。

图3 驱动螺杆结构示意图Fig.3 Drive screw structure diagram

驱动螺杆与单向转向机构间配合的本质类似螺纹、螺母之间的配合,需校核驱动螺杆、转向机构配合时是否产生自锁现象,若驱动螺杆螺纹的螺旋升角大于等于驱动螺杆螺纹的当量摩擦角,则不会自锁。

1.3 举升原理分析

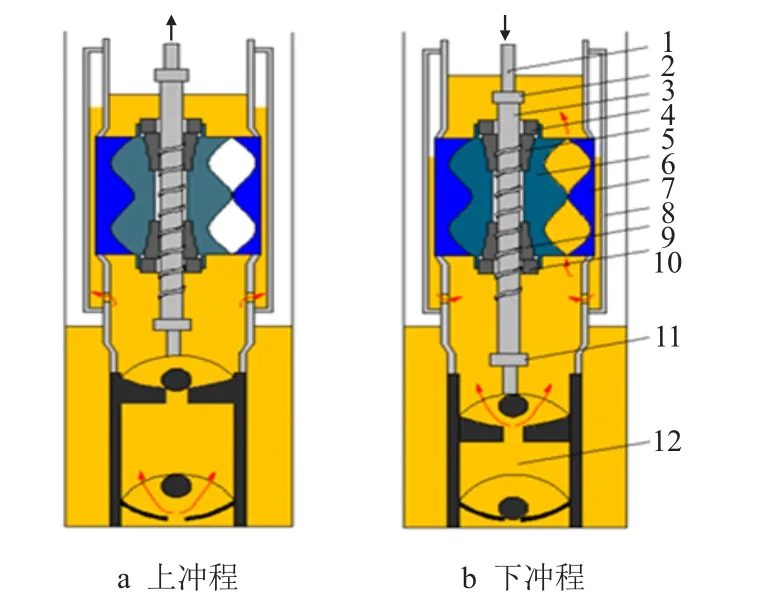

有杆泵-地面驱动螺杆泵组合式抽油系统的工作原理如图4 所示,其下部抽油泵与单项有杆泵结构、原理相同。上冲程时,抽油机通过抽油杆带动下部抽油泵抽油,此时上、下转向机构外表面的单向棘齿与螺杆泵空心转子空腔内部的单向棘齿不啮合,螺杆泵转子不旋转,抽油泵抽出的原油进入储油外管暂存;下冲程时,抽油杆在其重力作用下下行,上、下转向机构在驱动螺杆的驱动下正向旋转,此时转向机构外表面单向棘齿与螺杆泵空心转子内部的单向棘齿相啮合从而带动螺杆泵转子旋转,螺杆泵将暂存在储油外管中的液体抽出至螺杆泵以上,最后排至地面。

图4 有杆泵-地面驱动螺杆泵组合举升工作原理图Fig.4 Working principle diagram of rod pump-ground driven progressing cavity pump combined lifting

有杆泵与地面驱动螺杆泵的组合系统实现了接力抽油的目的,由于螺杆泵上部的液柱重量由螺杆泵承担,减轻了抽油泵出口压力,降低了上冲程抽油机悬点载荷,从而可增加下部抽油泵泵挂深度或增大其泵径,增大了排量范围。

2 组合举升工艺可行性分析

基于组合系统管柱结构的特殊性,分析组合系统杆柱的受力载荷情况,建立适用于有杆泵-地面驱动螺杆泵组合式抽油系统悬点载荷计算模型,提出杆柱强度校核新方法,用此模型与方法来验证组合举升工艺的可行性。通过对组合举升工艺的排量匹配性进行深入分析,确定有杆泵、螺杆泵的最佳排量匹配范围,以此验证组合举升工艺的可行性。

2.1 组合系统受力分析

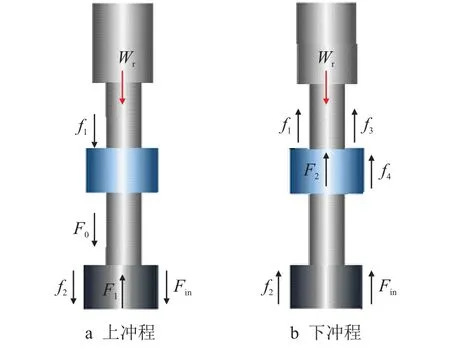

组合抽油系统由于上部螺杆泵的“阻隔”,其与单项有杆泵举升系统液柱载荷计算方法不同,而且螺杆泵旋转产生的扭矩将由上部抽油杆承载,结合有杆泵和螺杆泵杆柱的受力特点[20-21],有杆泵-地面驱动螺杆泵组合举升系统的受力情况如图5 所示。

图5 有杆泵-地面驱动螺杆泵组合举升杆柱受力图Fig.5 Column force diagram of rod pump-ground driven progressing cavity pump combined lifting

由图5 可知,组合举升系统的杆柱悬点载荷主要由以下几部分组成。

1)抽油杆重力载荷Wr,上下冲程都存在。

2)抽油泵所受的螺杆泵与有杆泵之间的液柱载荷F0,此液柱载荷仅在上冲程存在。

3)抽油泵沉没压力F1,仅在上冲程存在。

4)螺杆泵工作时上部抽油杆所受的扭矩M,此扭矩仅在下冲程存在。

5)根据组合系统的结构,下冲程驱动螺杆驱动螺杆泵旋转的同时,产生的轴向力F2。

6)抽油杆与液柱所受惯性力Fin,其上下冲程大小不同,方向与加速度方向相反。

7)组合系统摩擦载荷分别包括有杆泵、螺杆泵的摩擦载荷。其中,有杆泵的摩擦载荷[22]包括抽油杆与油管之间的摩擦力f1、柱塞与泵筒之间摩擦力f2;抽油杆本体与液柱之间的摩擦力f3;螺杆泵泵内摩擦力f4。

根据有杆泵-地面驱动螺杆泵组合举升系统的管柱结构、受力分析及抽油机运行过程中悬点载荷的运动规律,该组合举升抽油系统悬点载荷为

式中:

Wmax—悬点最大载荷,N;

Wmin—悬点最小载荷,N;

Wr—抽油杆柱重量,N;

F0—抽油泵液柱载荷,N;

F1—抽油泵沉没压力,N;

F2—驱动螺杆泵所需的轴向力,N;

Fin—抽油杆与液柱所受惯性力,N;

f1—抽油杆与油管间摩擦力,N;

f2—抽油泵柱塞与泵筒间摩擦力,N;

f3—抽油杆与液柱摩擦力,N;

f4—螺杆泵泵内摩擦力,N。

2.2 减载分析

以稀油井为例,忽略摩擦载荷、惯性载荷以及井口回压和套压的影响[22],对式(1)、式(2)简化可得有杆泵-地面驱动螺杆泵组合举升系统上、下冲程的悬点静载荷

式(3)、式(4)虽形式上与独立的抽油泵系统受力相似,但与有杆泵悬点载荷的计算方法不同,螺杆泵工作将产生轴向力和扭矩。组合式抽油系统悬点最大载荷较单项有杆泵抽油系统相比减少了螺杆泵下入深度以上的液柱载荷;悬点最小载荷较单项有杆泵抽油系统相比减小了驱动螺杆泵旋转所产生的向上的轴向力F2。因此,在抽油泵泵挂相同的条件下,组合抽油系统的悬点载荷较单项有杆泵抽油系统小。

2.3 杆柱校核

由于组合式抽油系统上下冲程运动的特殊性,上冲程只受轴向载荷的作用,因此,上冲程抽油杆柱根据独立的抽油泵杆柱疲劳条件设计,折算应力强度条件为[22]

式中:

σc—折算应力,MPa;

σ−1—标准疲劳试件在对称循环应力作用下的疲劳极限,MPa;

K—安全系数,无因次。

抽油杆柱在下冲程既受轴向载荷作用又受扭矩作用,因此,用第四强度理论求复合应力及校核,即

式中:

σ—抽油杆复合应力,MPa;

σt—抽油杆轴向应力,MPa;

τ—抽油杆周向应力,MPa;

α—抽油杆内外径比,无因次,α=d/D;

F--抽油杆柱承受的拉力,N;

D—抽油杆外径,m;

d--空心杆内径(若实心杆为零),m;

M--抽油杆柱承受的扭矩,N·m。

2.4 排量匹配分析

泵组合式抽油系统的结构决定了底部抽油泵在上冲程进入储油外管的液体必须在下冲程被螺杆泵全部抽出,所以有杆泵-地面驱动螺杆泵组合式举升采油系统中两泵之间的排量协调只需满足上部螺杆泵的实际排量大于等于底部有杆泵的排量,其关系式为

式中:

e--螺杆偏心距,m;

T—螺杆泵定子导程,m;

n—抽油机冲次,min−1;

η—泵效,%;

Ap—柱塞截面积,m2;

S--抽油机冲程,m;

Dsp—螺杆截面的直径,m。

若有杆泵实际排量大于螺杆泵实际排量,则在有杆泵-地面驱动螺杆泵组合式抽油系统中将会有“憋压”的情况出现,这将会严重影响有杆泵-地面驱动螺杆泵组合式抽油系统稳定、高效地工作。

将有杆泵每个冲程的排量与螺杆泵每冲程排量对比,并根据式(7),可得到螺杆泵每冲程及每分钟需要的转数。一般螺杆泵转数的合理范围在60∼150 r/min,本文也将此范围作为螺杆泵转子转数的推荐范围,并根据每冲程所需转数确定驱动螺杆螺旋升角等参数。

3 案例井分析

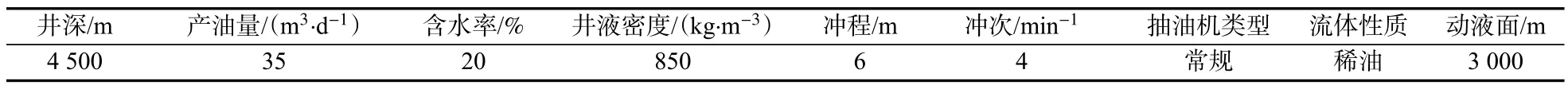

本文以稀油井为例,忽略摩擦载荷、惯性载荷以及井口回压和套压的影响,结合TKM 井相关参数(表2)及以上计算方法对组合工艺进行分析与计算。

表2 TKM 井相关参数Tab.2 Related parameters of Well TKM

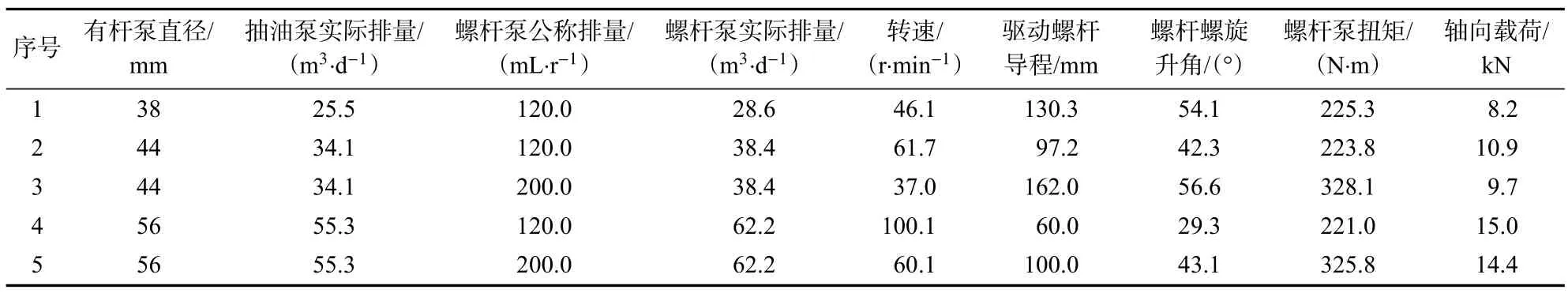

通过对有杆泵、螺杆泵排量匹配分析,取有杆泵泵效为65%、螺杆泵泵效为90%,得到不同螺杆泵排量下的转子转数和螺杆泵驱动载荷分析,如表3所示。

表3 有杆泵、地面驱动螺杆泵排量匹配结果Tab.3 Displacement matching results of rod pump and ground driven progressing cavity pump

表3 表明,有杆泵、地面驱动螺杆泵的合理排量组合有多种方式,随着所选螺杆泵排量的增大,所需匹配的螺杆泵转数降低;且下冲程螺杆泵工作旋转所需要的驱动载荷F2较小,即下冲程降低的悬点载荷较小,对杆柱强度的影响较小。在合理的排量匹配条件下,驱动螺杆的螺旋升角大小也在合理的范围之内。

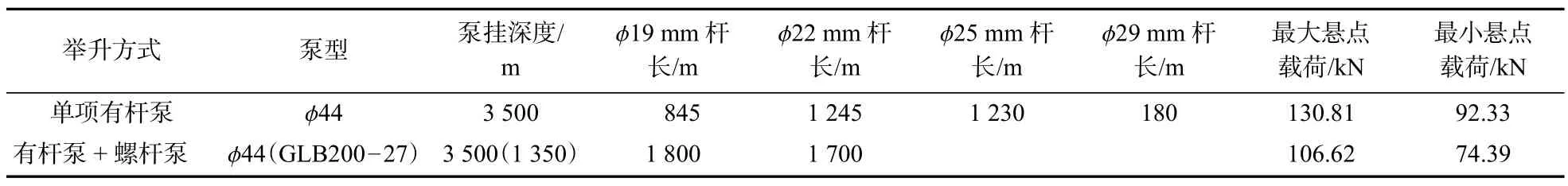

结合油井参数进行抽油杆柱设计,常规有杆泵和有杆泵-地面驱动螺杆泵组合举升工艺的杆柱设计结果及悬点载荷情况如表4 所示。

表4 常规泵与组合举升系统杆柱设计结果及悬点载Tab.4 Rod column design results and suspension point load of conventional pump and combined lifting system

从表4 可知,在排量相同的情况下,该组合举升系统的悬点载荷较单项有杆泵举升采油系统明显减小,这说明在悬点载荷一定的条件下,组合举升工艺可以增加泵挂深度或在泵挂深度不变时可以增大泵径,同时,组合举升系统改善了杆柱受力状况与抽汲效果,可实现油井的大排量深抽。

4 结论

1)有杆泵-地面驱动螺杆泵均需要抽油杆传递动力,通过对有杆泵-地面驱动螺杆泵的工作原理及结构进行分析,得出了有杆泵-螺杆泵在管柱结构上组合的可行性。

2)通过确定有杆泵、螺杆泵的最佳排量匹配范围,计算驱动螺杆泵工作所需动力大小,并从排量匹配、动力载荷大小等方面对两者进行匹配优选,表明有杆泵、螺杆泵两者的流量匹配容易实现。

3)案例井对比计算表明,组合泵系统可降低悬点载荷,为增加泵挂深度或泵挂深度不变时增大泵径提供了可能,验证了有杆泵-地面驱动螺杆泵组合式抽油系统减载深抽的可行性。