蒸煮时间对低温即食鸭胸肉品质特性的影响

贺俊杰 曹传爱 孔保华 赵伟焱 李元钢 计云龙 刘骞

摘 要:研究在85 ℃下不同蒸煮时间(30、40、50、60、70、80、90、100、110、120 min)对低温即食鸭胸肉品质特性的影响。结果表明:随着蒸煮时间的延长,低温即食鸭胸肉的蒸煮损失率显著增加(P<0.05),出品率、离心损失率、压缩损失率、水分含量、pH值及亮度值显著降低(P<0.05),此结果可通过水分分布结果得到有效证实;与此同时,鸭胸肉的嫩度随着蒸煮时间的延长呈现先增加后降低的趋势,且蒸煮时间达到80 min时具有很好的内部色泽、切面致密性及风味特性(P<0.05);聚类分析结果表明,蒸煮时间对鸭胸肉的不易流动水相对含量、结合水相对含量、红度值、黄度值和感官评定参数(风味、切面致密性、内部色泽)有显著的上调影响,尤其是蒸煮时间为80 min时。综上所述,蒸煮温度为85 ℃、蒸煮时间为80 min时所得到的低温即食鸭胸肉具有最佳食用品质。

关键词:低温即食鸭胸肉;蒸煮时间;品质特性;水分分布

Effect of Cooking Time on the Quality of Low-Temperature Ready-to-Eat Duck Breast Meat

HE Junjie, CAO Chuanai, KONG Baohua, ZHAO Weiyan, LI Yuangang, JI Yunlong, LIU Qian*

(College of Food Science, Northeast Agricultural University, Harbin 150030, China)

Abstract: This study aimed to investigate the effect of different cooking times (30, 40, 50, 60, 70, 80, 90, 100, 110 and 120 min) at 85 ℃ on the quality of low-temperature ready-to-eat duck breast meat. The results showed that with increasing cooking time, the cooking loss of ready-to-eat duck breast meat was significantly increased (P < 0.05), while the yield, centrifugal loss, compression loss, moisture content, pH, and L* value were significantly decreased (P < 0.05), which could be verified by the changes of water distribution. Moreover, the tenderness was firstly increased and then decreased with increasing cooking time, and the optimal interior color, cross-sectional compactness and flavor were obtained after cooking for 80 min (P < 0.05). In addition, the results of cluster analysis showed that cooking time, especially at a cooking time of

80 min, had a significant up-regulatory effect on the proportion of immobilized water (P21) and bound water (P2b), a* value, b* value and sensory parameters (flavor, cross-sectional compactness, and internal color) of duck breast meat. In conclusion, the optimal quality of ready-to-eat duck breast meat was obtained by cooking at 85 ℃ for 80 min.

Keywords: low-temperature ready-to-eat duck breast meat; cooking time; quality; water distribution

DOI:10.7506/rlyj1001-8123-20230413-027

中圖分类号:TS251.5 文献标志码:A 文章编号:1001-8123(2023)06-0021-08

引文格式:

贺俊杰, 曹传爱, 孔保华, 等. 蒸煮时间对低温即食鸭胸肉品质特性的影响[J]. 肉类研究, 2023, 37(6): 21-28. DOI:10.7506/rlyj1001-8123-20230413-027. http://www.rlyj.net.cn

HE Junjie, CAO Chuanai, KONG Baohua, et al. Effect of cooking time on the quality of low-temperature ready-to-eat duck breast meat[J]. Meat Research, 2023, 37(6): 21-28. (in Chinese with English abstract) DOI:10.7506/rlyj1001-8123-20230413-027. http://www.rlyj.net.cn

鸭肉味道鲜美、营养丰富、适于滋补[1],是多种美味佳肴的主要原材料之一,以鸭肉为主要原料的美食尤为常见,例如人们熟知的北京烤鸭、广东烧鸭、南京盐水鸭等传统美食[2]。相比于猪肉等红肉,鸭肉具有高蛋白、低脂肪、低胆固醇等特点[3]。此外,鸭肉中还含有对人体健康有益的不饱和脂肪酸[4],其中α-亚麻酸能转化成二十碳五烯酸和二十二碳六烯酸,具有降解血脂、血栓,减少脑中风、高血压、血管硬化等心血管疾病发生的作用[5]。近年来,人们生活水平日益提高和生活节奏逐步加快,健康、美味且携带方便的休闲肉类制品越来越受到消费者的青睐。鸭肉作为一种优质动物源“绿色食品”[6],已不仅仅局限于传统的食用方法,开发新型的休闲鸭肉制品渐渐受到重视,符合食品逐渐向营养、便捷和多功能方向转变的需求,对改善国民营养具有重要的意义。

肉制品可以为人类提供必要营养素,是人体营养物质的主要来源之一[7]。而消费者在购买肉制品时,其质地、颜色、多汁性等在很大程度上决定消费者的购买趋向[8]。目前,我国休闲肉制品仍以高温肉制品为主,例如铁听罐头、铝箔软包装肉制品、耐高温收缩薄膜包装灌制的火腿肠等。高温肉制品需经过115 ℃以上高温高压加工[9],这样不仅导致多种营养成分流失、蛋白质过度变性、肉纤维弹性变差、肉质软烂干柴,且高温会加剧肉中蛋白质及脂肪的降解、加速氧化,从而产生硫化氢等不良风味物质[10],伴有高温蒸煮味[11],对肉制品口感和风味产生极大的负面影响[12],在食用品质上具有先天不足。相对于高温肉制品而言,低温肉制品是在常压下通过蒸煮等加工过程使肉制品的中心温度达到72~85 ℃制作而成,其制品安全、卫生、可靠,同时还具有高温肉制品无法比拟的诸多优势[13]。在较低的温度下进行烹饪,能够保证蛋白质变性的适度[14],最大程度上保留肉制品的营养成分和固有风味[15],降低水分的流失,改善肉制品的品质,提高肉制品消化吸收率[16]。此工艺下的肉制品鲜嫩多汁、风味良好[17],更好地去除了传统高温肉制品加工带来的“渣感”和“过熟罐头味”[18],整体提升产品的口感、风味和营养价值,更加迎合现代人健康、美味的饮食需求,同时也提升了经营者和加工者的经济效益。

随着人民生活水平日益提高,肉食消费观念不断更新,高温肉制品的市场占有量会逐渐下降,低温肉制品逐渐成为我国肉制品市场的主导[19-20]。目前,有许多研究表明煮制方式和煮制温度对低温肉制品的食用品质会造成显著影響,而国内外有关蒸煮时间对低温肉制品品质特性影响等方面的研究仍鲜有报道。据此,本研究以鸭胸肉为原料,通过测定蒸煮损失率、离心损失率、压缩损失率、水分含量、pH值、颜色、剪切力及水分分布等指标,探究蒸煮温度85 ℃时,不同蒸煮时间下低温即食鸭胸肉品质特性的变化规律。以期为低温鸭胸肉制品的研发和工业化生产提供技术支持,推动鸭肉加工产业的发展。

1 材料与方法

1.1 材料与试剂

单冻去皮鸭大胸 新希望六和股份有限公司;复合磷酸盐(三聚磷酸盐、焦磷酸盐、六偏磷酸盐按照质量比1∶1∶1混合而成) 河南千志商贸有限公司;食盐、白糖、味精 哈尔滨比优特超市;亚硝酸钠 金山药业有限公司;异抗坏血酸钠 京东裕和食品专营店;食用葡萄糖 河南万邦化工科技有限公司;水溶黑胡椒粉、水溶花椒粉、去腥增味粉 仲景食品股份有限公司;红曲红 广东天益生物科技有限公司;烟熏液 济南华鲁食品有限公司;其他试剂均为国产分析纯。

1.2 仪器与设备

RZZT-IV-150蒸煮桶、BAMJ-60 L真空搅拌按摩机、BYXX-50烟熏箱 艾博肉类科技(浙江)有限公司;FALCON 2-70真空包装机 荷兰Henkelman公司;AL-104精密电子天平 梅特勒-托利多仪器设备(上海)有限公司;GL-21M高速冷冻离心机 湖南湘仪离心机仪器有限公司;MAEC-18肉品系水率测定仪 南京铭奥仪器设备有限公司;DHD-9240A电热鼓风干燥箱 上海一恒科学仪器有限公司;AQUALAB 4TE水分活度仪 美国Decagon Devices仪器公司;PB-10 pH计 北京赛多利斯科学仪器有限公司;ZE-600色差计 日本色电工业株式会社;TA-XT Plus质构分析仪 英国Stable Micro System公司。

1.3 方法

1.3.1 低温即食鸭胸肉制备工艺

低温即食鸭胸肉的腌制液配方:食盐添加量0.7%(按原料肉质量计,下同)、复合磷酸盐0.45%、亚硝酸钠0.01%、异抗坏血酸钠0.023%、水15%、白糖1%、食用葡萄糖1%、味精0.5%、水溶黑胡椒粉0.21%、水溶花椒粉0.15%、去腥增味粉1%、红曲红0.007%、烟熏液1%。

操作要点如下:去皮鸭胸肉修整:去除整块鸭胸肉上多余脂肪、筋膜;注射腌制:本配方设定注水率为15%,鸭胸肉正反两面多点注射,为防止辅料沉淀,保持注射均匀;真空滚揉:将注射完的鸭胸肉放入滚揉机中,滚揉温度4 ℃,总滚揉时间1 h,采用间歇式滚揉,每小时滚揉20 min,停机10 min,速度40 Hz,真空度70~100 kPa;干燥:滚揉后的鸭胸肉放入烟熏箱中,选择干燥模式,设定温度为65 ℃,时间为30 min;真空包装蒸煮:用食品级耐高温真空密封袋将鸭胸肉真空包装后,放入85 ℃水中煮制不同时间。

1.3.2 蒸煮时间实验设计

将其他工艺条件以及实验配方固定,对蒸煮时间进行单因素试验。参考Biyikli等[21]的方法,并略作修改。固定蒸煮温度为85 ℃,进行单因素试验,将真空包装好的鸭胸肉均分为10 组,分别蒸煮30、40、50、60、70、80、90、100、110、120 min。完成蒸煮熟制后捞出,取样测定相关指标,从而探究不同蒸煮时间对低温即食鸭胸肉品质特性的变化。

1.3.3 指标测定

1.3.3.1 蒸煮损失率

参照Abdel-Naeem等[22]的方法,煮制前擦干肉样表面水分后称质量(m1,g),煮制后冷却至室温,擦干表面水分称质量(m2,g)。蒸煮损失率按式(1)计算。

1.3.3.2 出品率

参考Wang Yan等[23]的方法略有改动,原料肉经解冻、修整,沥干其表面水分后称质量(m3,g),煮制结束后,取出鸭胸肉沥干表面水分,待冷却后称质量(m2,g)。出品率按式(2)计算。

1.3.3.3 离心损失率

参考He Xueli等[24]的方法略有改动,将煮好肉样表面的水分吸干,取中心部位样品将其切成10 mm×10 mm×10 mm的块状称质量(m4,g),然后用滤纸将肉样包好,放置于内有脱脂棉的离心管中,5 000 r/min离心30 min,取出样品,剥去滤纸,称肉样质量(m5,g)。离心损失率按式(3)计算。

1.3.3.4 压缩损失率

根据Souza等[25]的方法,通过用圆形取样器从样品中心切割高度为10 mm、直径为10 mm的鸭肉样品。在用36 层滤纸包装之前,预先称样品质量(m6,g)。

然后,使用肉品系水率测定仪以35 kg的持续功率对其加压5 min后再次称质量(m7,g)。压缩损失率按式(4)计算。

1.3.3.5 水分含量

根据GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[26],水分含量测定采用直接干燥法。称空铁盒质量(m8,g),取肉样置于铁盒中称质量(m9,g),放入电热鼓风干燥箱中105 ℃烘干,每隔4 h称质量1 次,待质量不变后称质量(m10,g)。水分含量按式(5)计算。

1.3.3.6 水分活度

根据李龙祥等[27]的方法,提前20 min打开水分活度仪预热,取一定量样品用绞肉机绞碎,平铺于水分活度测量皿内(以铺满皿的底层不透光为宜),将平皿放入样品池进行测量,记录样品的水分活度,每组样品平行测定3 次。

1.3.3.7 pH值

将蒸煮后鸭胸肉沥干表面水分,使用手持式固体酸度计,将酸度计的探头插入样品中,等待10~30 s,待固体酸度计示数不再变化,即得到样品的pH值。每组样品平行测定6 次,每次平行测定6 个不同位置。

1.3.3.8 颜色

根据Cao Chuanai等[28]所述的方法,用色差计测定低温即食鸭胸肉的亮度值(L*)、红度值(a*)和黄度值(b*)。取一定量的样品放入绞肉机中绞碎,平铺于色差计平皿中,色差计使用前经白色标准板校正,并选择O/D测试头进行颜色测定,光源D65,观测器角度10°,光照面积5 cm2。每组样品平行测定3 次,每次平行测定3 个不同位置。

1.3.3.9 剪切力

参考Sobczak等[29]的方法,取出制备好的低温即食鸭胸肉样品,擦干表面水分,沿肌纤维平行方向取20 mm×20 mm×10 mm的长方体,测定剪切力。实验参数如下:选用A/MORS探头,测试前速率2.00 mm/s,测试速率1.00 mm/s,测试后速率5.00 mm/s,下切距离8.00 mm,触发力Auto-20.0 g,每个样品平行测定6 次。

1.3.3.10 水分分布

根据Zhang Fengxue等[30]所描述的方法略作改动,将低温即食鸭胸肉样品放在专用试管中(试管直径为1.8 cm,高度为18 cm),低场核磁共振分析仪的磁场强度为0.47 T,质子共振频率为20 MHz。使用Carr-Purcell-Meiboom-Gill(CPMG)程序測定肉样中的T2。每个样品测定时程序自动扫描16 次,每次扫描重复的间隔时间为2 s。测定后每个样品的T2通过其自带软件CONTIN进行反演,得到相应的弛豫时间(T2b、T21和T22)。

1.3.3.11 感官评价

根据Chen Yichun等[31]的方法稍加修改。将样品处理后,采用双盲评方式,12 人(包括6 名女性和6 名男性)分别进行3 次感官评价,得到36 个数据反馈。实验对12 人进行了3 次初步的样本熟悉培训。培训课程每周4 次,为期2 周,每次课时不少于2 h[32]。培训结束后,要求所有小组成员掌握感官评价的基本操作和不同属性的质量标准。每组低温即食鸭胸肉都通过感官描述分析进行评估,具体评分标准见表1。评价每个样品前应用清水漱口。

1.4 数据处理

每次测定均重复3 次,最终数据以平均值±标准差表示。使用Microsoft Excel进行数据整理。使用SPSS 25软件(IBM SPSS软件公司,Chicago,IL,USA)分析差异显著性(P<0.05),其中单因素方差分析采用ANOVA检验,并在显著水平0.05下进行LSD和Duncans多重比较,相关性分析结果采用皮尔逊相关系数表示,使用Origin 2021软件(OriginLab软件公司,Hampton,MA,USA)进行归一化运算和作图。通过ChiPlot数据可视化网址对样品的所有指标进行层次聚类分析和相关性分析,以确定不同组之间的相似性和差异。

2 结果与分析

2.1 蒸煮时间对低温即食鸭胸肉蒸煮损失率和出品率的影响同指标字母不同,表示差异显著(P<0.05)。图2~4同。

由图1可知,随着蒸煮时间的延长,蒸煮损失率显著增加(P<0.05)。相关研究表明,蒸煮损失率通常是加热过程中蛋白质发生变性,原本具有持水作用的空间结构和亲水基团发生变化,导致肉的自由水、脂肪、可溶性物质等的综合流失[33]。到达蒸煮后期,肉中的易流失物质损失殆尽,导致蒸煮损失率变化幅度减小。当蒸煮时间达到120 min时,蒸煮损失率达到最大值。样品的出品率与蒸煮损失率呈负相关。随着蒸煮时间的延长,鸭胸肉的出品率显著降低(P<0.05)。蒸煮前期出品率降低较快,煮制后期出品率的下降速率放缓。这与张立彦等[34]研究的80 ℃下鸡胸肉蒸煮损失率的变化所得出的结论相一致。蒸煮过程前期,肌原纤维蛋白剧烈变性及肉中胶原蛋白剧烈收缩造成肌原纤维的聚积和短缩,可溶性蛋白降解产物、溶解的脂肪及其他不溶性物质进入汤中导致出品率下降。然而随着煮制时间的延长,蛋白变性、降解及收缩变化不再明显,从而使肉的出品率变化速率减慢。

2.2 蒸煮时间对低温即食鸭胸肉离心损失率和压缩损失率的影响

由图2可知,随着蒸煮时间的延长,离心损失率和压缩损失率呈现逐渐降低的趋势。在煮制前期,样品的离心损失率和压缩损失率较大,可能是因为此时肉中含有较多的自由水。煮制过程后期,损失减小,这可能是由于煮制时间过长,导致肉中水分含量降低,且自由水已转变为不易流动水,施加外力并不能使肉损失大量的水,可通过低场核磁共振的结果加以验证。

2.3 蒸煮时间对低温即食鸭胸肉水分含量和水分活度的影响

水分含量是评价产品品质优劣的一个重要指标,在产品嫩度和外观等方面发挥着重要作用[35]。由表2可知,随着蒸煮时间的延长,水分含量呈现下降的趋势,从67.83%下降至66.33%。可以看出,在蒸煮过程前期,水分含量急速下降,差异显著(P<0.05)。结果与Del Pulgar等[33]一致,烹饪时间延长(20~60 min)或温度升高(65~75 ℃)都会导致样品水分含量降低。

由于长时间的高温蒸煮,自由水很快蒸发掉;随着煮制时间继续延长,使蛋白质变性量增加,三级结构、二级结构依次被破坏,且肌纤维结合越紧密,空间距离变小,最终引起水分流失。蒸煮时间延长,样品的水分活度总体呈现下降的趋势,但是整体差异不显著,这与Kaliniak-Dziura等[36]研究结果相一致,蒸煮方式、蒸煮参数(温度和时间)的变化都不会对样品的水分活度造成明显影响。

2.4 蒸煮时间对低温即食鸭胸肉pH值的影响

肉品在加热过程中会有大量汁液流失,伴随着蛋白质变性和脂肪水解等一系列的理化变化,其pH值也会发生相应的改变[37]。由图3可知,随着煮制时间延长,鸭胸肉pH值呈现降低的趋势。这一现象与Joseph等[38]的发现一致,原因可能是由于加热时间的延长,肌肉中的脂肪发生部分水解生成脂肪酸,同时部分蛋白质降解,从而导致pH值略有降低。

2.5 蒸煮时间对低温即食鸭胸肉颜色的影响

肉的颜色是消费者判断肉制品品质最重要的指标,颜色的变化可能是由蛋白质氧化和变性、美拉德反应以及各种颜色化合物的产生引起的。评价肉色主要有主观评定和客观评定2 种方法,客观评定结果更加准确,使用色差仪是最广泛的实验室测定肉色的方法。新鲜的鸭胸肉呈鲜红色,主要与肌红蛋白、血红蛋白和其他一些色素蛋白有关。由于加热会导致血红蛋白和肌红蛋白的变性,继而发生肉颜色改变,由表3可知,随着蒸煮时间延长,L*总体呈显著下降趋势(P<0.05)。a*随煮制时间延长呈现先升高后降低的趋势,蒸煮时间30~60 min时,a*上升,60 min后,a*开始下降。而b*总体呈现显著上升趋势(P<0.05)。蒸煮时间延长,由于蒸煮过程中肉水分含量降低,汁液流失,导致表面反射率降低,从而使L*呈下降趋势。由于蒸煮时间延长,高铁肌红蛋白逐渐变性形成的棕色增加,使样品b*上升。a*与肌红蛋白变性程度呈负相关,当煮制时间延长,肌红蛋白变性增加,样品的a*呈下降趋势[39]。但由于即食鸭胸肉注射红曲红色素,随着煮制时间的延长,料液中的红曲红色素在肉中逐渐扩散均匀。因此,即食鸭胸肉产品的颜色变化取决于肉中肌红蛋白变性与料液逐步扩散哪一个占主导地位。最终导致a*随煮制时间延长呈现先升高后降低的趋势。

2.6 蒸煮时间对低温即食鸭胸肉嫩度的影响

嫩度是肉制品最重要的食用品质之一,它是消费者评判肉质优劣的最常用指标,其主要取决于肌肉中的结缔组织、肌原纤维和肌浆蛋白的含量以及化学结构,是肌肉品质的一个重要方面。目前,剪切力是反映肉嫩度最常用的指标,剪切力的大小与肉的嫩度成反比。由图4可知,剪切力随着蒸煮时间的延长呈现先增大后降低的显著趋势(P<0.05)。其中30~60 min,剪切力逐渐升高,到达60 min后,剪切力开始显著降低(P<0.05)。剪切力在60 min前增大的原因是结缔组织变化和肌原纤维蛋白中肌球蛋白、肌动蛋白分子结构改变。肌原纤维蛋白凝聚收缩,肌肉失去水分变硬[40]。60 min后,剪切力下降的原因可能是由于煮制时间过长,肌原纤维发生断裂且结缔组织逐渐转变为明胶,从而使剪切力

降低[41]。相关研究表明,蒸煮一方面可使肌纤维聚集,肌原纤维蛋白分子结构伸展解离,加速二硫键的形成,使肉失水变硬而剪切力增大。另一方面,蒸煮也可使肌肉结缔组织胶原蛋白克服分子间束缚,逐渐溶解并形成凝胶,使肉的质地变软,剪切力下降。因此,肉在蒸煮过程中的剪切力取决于二者中哪一个占主导地位。

2.7 蒸煮时间对低温即食鸭胸肉水分流动性和水分分布的影响

低场核磁共振反演后出现3 种状态的水:第1种水T2b被认为是结合水(峰面积对应P2b),表示与蛋白质分子表面极性基团紧密结合的水分子层;第2种水T21被认为是不易流动水(峰面积对应P21),表示存在于肌原纤维细胞间质及细胞内的不易流动水层;第3种水T22被称为自由水(峰面积对应P22),其存在于肌原纤维蛋白外部[42]。

由表4可知,随着蒸煮时间的延长,不易流动水、自由水对应的弛豫时间T21和T22均向快弛豫方向移动,表明水的结合度增强,水的自由度和流動性下降,且随水分含量下降而显著变化(P<0.05)。Li Miaoyun等[43]也发现类似规律。另外,随着煮制时间的延长,结合水没有发生显著改变,这是因为结合水存在于细胞内部,由分子间作用力将其束缚,很难通过蒸煮使其发生改变。此外,蒸煮时间的延长对不易流动水和自由水的峰面积占比有显著影响(P<0.05),但对结合水的峰面积占比影响并不显著。T2b峰面积占比的变化并不明显,没有明显的趋势,T21的峰面积占比呈现上升趋势,T22的峰面积占比则呈下降趋势。出现此现象的原因可能是蒸煮导致肌原纤维显著收缩,使T22状态的自由水进一步失去,同时加热导致胶原蛋白变性溶解,形成凝胶,阻止不易流动水从肌纤维中流失形成自由水[44],提高不易流动水的相对含量,与前文实验结果相呼应。

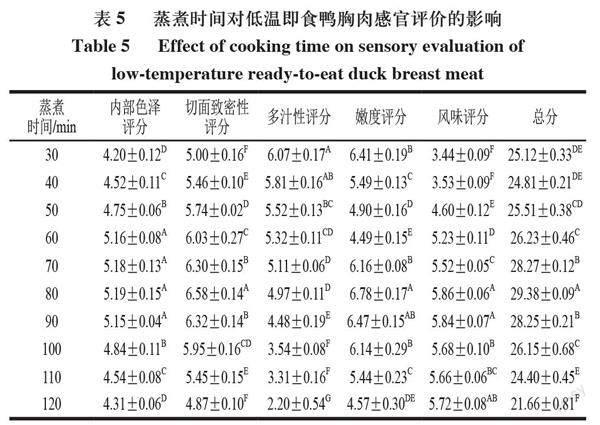

2.8 感官评价

由表5可知,随着蒸煮时间的延长,即食鸭胸肉的感官参数变化差异显著(P<0.05)。多汁性评分逐渐降低,内部色泽、切面致密性、嫩度和风味等感官参数评分呈现先升高后降低的趋势,且在蒸煮80 min时获得最大值。蒸煮时间延长,导致鸭胸肉中肌红蛋白变性和红曲红料液逐步扩散,使得样品在蒸煮80 min时获得较好的颜色。由于蒸煮可使肉失水变硬,同时也可使肌肉胶原蛋白逐渐溶解并形成凝胶,使肉的质地变软,综合比较发现,蒸煮80 min时,样品软嫩适口,嫩度最佳。从风味感官评价结果可以看出,蒸煮前期,鸭胸肉风味较差,蒸煮时间延长,样品的风味物质逐渐积累,且在80 min时获得较适宜的风味,蒸煮后期样品的风味结果差异并不显著。这与武苏苏等[45]研究煮制时间对卤制鸡肉风味的影响分析结果相一致,风味物质含量变化在热处理初期进行的较快,然后逐渐变慢,最后趋于稳定。由感官评价结果可知,蒸煮80 min的低温即食鸭胸肉在内部色泽、切面致密性、嫩度和风味方面感官评定最优,而内部色泽、多汁性和嫩度的感官评价结果也与色差、水分含量和剪切力的研究结果趋势相符合。同时,低温即食鸭胸肉在蒸煮80 min时,感官评价总分最高,证明此时感官品质最好。

2.9 聚类分析

由图5可知,聚类结果表明,在聚类1中,80 min处理组的蒸煮损失率、P21、P2b、a*、b*和感官参数(风味、切面致密性、内部色泽)有上调影响,30 min处理组表现出下调趋势,而其他组别呈现波动变化。此外,在聚类2中,30 min处理组的压缩损失率、离心损失率、水分活度、水分含量、剪切力、T21、T22、P22、pH值和感官参数(多汁性)出现明显上调。120 min处理组在这些方面具有下调作用,而80 min未见显著影响。此外,聚类结果显示, 30、40、50、60 min处理组分为一组,而70、80、90、100、110、120 min分为另一组,这表明蒸煮时间的延长会明显改变低温即食鸭胸肉的品质特性,蒸煮时间过短,感官效果较差,蒸煮时间过长对肉的蒸煮损失率、水分含量等影响严重。综合比较,低温即食鸭胸肉在85 ℃下最优的蒸煮时间为80 min,有利于改善产品品质,整体提升产品的口感和味道。

2.10 相关性分析

由图6可知,相关性分析结果表明,蒸煮损失率与出品率(r=-0.99)、离心损失率(r=-0.95)、压缩损失率(r=-0.93)、水分含量(r=-0.96)、水分活度(r=-0.87)、pH值(r=-0.99)、L*(r=-0.97)、剪切力(r=-0.80)、T21(r=-0.98)、T22(r=-0.98)、P22(r=-0.98)、多汁性(r=-0.90)呈极显著负相关(P<0.01),蒸煮损失率与b*(r=0.96)、P21(r=0.98)、风味(r=0.91)呈极显著正相关(P<0.01),蒸煮损失率与a*(r=-0.03)、嫩度(r=-0.13)呈负相关,与T2b(r=0.30)、P2b(r=0.14)、内部色泽(r=0.26)、切面致密性(r=0.19)呈正相关。由此可以表明,随着蒸煮时间的延长,蒸煮损失率变大,导致肉中水分含量降低,弛豫时间T21和T22均向快弛豫方向移动,表明水的结合度增强,水的自由度和流动性下降,水分含量逐渐降低,由此进一步说明,蒸煮时间的改变会对即食鸭胸肉品质特性造成显著影响,蒸煮损失率的增大与肉制品的多汁性、嫩度、颜色、水分分布及感官等品质密切相关。

3 结 论

本研究结果表明,蒸煮80 min时,即食鸭胸肉在内部色泽、切面致密性、嫩度和风味方面感官评定最优,感官评分最高。剪切力结果也显示,蒸煮80 min的鸭胸肉嫩度较好。因此,低温即食鸭胸肉在85 ℃下最优的蒸煮时间为80 min,在此条件下生产即食鸭胸肉,有利于改善产品品质,整体提升产品的口感和味道,更加迎合现代人的消费需求。蒸煮时间的延长会明显改变即食鸭胸肉的品质特性,蒸煮时间过短,產品风味感官效果较差,蒸煮时间过长对肉的出品率、水分含量、嫩度等影响严重。在低温鸭胸肉制品实际工业化生产过程中,应该选择适宜的蒸煮时间,以保证产品的食用品质最佳。然而,低温鸭胸肉制品的货架期较短,不便于长途运输和贮存,接下来的主要研究应集中于低温鸭胸肉制品货架期延长相关研究。

参考文献:

[1] 陈星, 沈清武, 罗洁. 腌制方式对鸭肉腌制速率及品质的影响[J]. 食品科学, 2020, 41(12): 7-13. DOI:10.7506/spkx1002-6630-20190603-016.

[2] 冯宇隆, 谢明, 黄苇, 等. 鸭肉的风味及其形成的研究[J]. 动物营养学报, 2013, 25(7): 1406-1411.

[3] 童今柱, 娄鹏祥, 吴晓龄, 等. 肌原纤维蛋白结构变化对鸭肉品质的影响[J]. 安徽农业科学, 2019, 47(8): 162-167. DOI:10.3969/j.issn.0517-6611.2019.08.043.

[4] 赵鸿滨, 丰海芳, 刘俊. 乳化大豆油对鸭肉丸品质的影响[J]. 食品科技, 2020, 45(1): 193-197. DOI:10.13684/j.cnki.spkj.2020.01.031.

[5] 娄鹏祥. 微冻液配方研究及鸭肉微冻保鲜上的应用[D]. 合肥: 合肥工业大学, 2019: 6-8.

[6] 李骏, 孟少华, 赵建生, 等. 调理鸭肉饼保水性及品质研究[J]. 肉类工业, 2019(12): 8-13.

[7] 刘欣睿, 孔保华, 夏秀芳, 等. 低温慢煮对肉制品食用品质及货架期影响的研究进展[J]. 肉类研究, 2022, 36(12): 49-56. DOI:10.7506/rlyj1001-8123-20220808-094.

[8] BEKHIT A A, HOPKINS D L, GEESINK G, et al. Exogenous proteases for meat tenderization[J]. Critical Reviews in Food Science and Nutrition, 2014, 54(8): 1012-1031. DOI:10.1080/10408398.2011.623247.

[9] 任倩. 低温火腿肠降盐技术的研究及产品开发[D]. 成都: 西华大学, 2019: 1-2.

[10] 田英刚. 复配改良剂对西式低温火腿品质和贮藏特性的影响[D]. 南京: 南京农业大学, 2013: 3-4.

[11] 何苗, 陈洁, 曾茂茂, 等. 高温杀菌对福建风味鸭风味的影响[J]. 食品与机械, 2014, 30(3): 29-34.

[12] 张哲奇, 臧明伍, 张凯华, 等. 熟制、高压灭菌和复热对粉蒸肉挥发性风味物质的影响[J]. 食品科学, 2019, 40(10): 187-192. DOI:10.7506/spkx1002-6630-20181009-063.

[13] 雷杰军. 低温牦牛肉丸的工艺配方优化[J]. 食品与发酵科技, 2020, 56(3): 53-58. DOI:10.1080/10408398.2011.623247.

[14] 余龙霞. 热压结合处理对低温火腿切片保质期影响研究[D]. 南京: 南京农业大学, 2019: 9-10.

[15] 丁珊珊. 绿色魏斯氏菌NJ100的腐败潜能及其对真空包装低温火腿的致腐效应研究[D]. 南京: 南京农业大学, 2019: 1-2.

[16] 李新福. 培根加工及貯藏过程中腐败菌变化、鉴定及控制[D].

无锡: 江南大学, 2019: 1-2.

[17] 田英刚. 复配改良剂对西式低温火腿储藏品质变化规律的影响[J]. 肉类工业, 2022(1): 7-14.

[18] 顾思远. 低温慢卤牛肉的开发及其保藏研究研究[D]. 成都: 成都大学, 2020: 4-5.

[19] 涂宝峰. 浅析肉制品行业现状与肉制品加工的发展趋势[J]. 肉类工业, 2022(9): 1-5.

[20] 韩宏娇. 低温香肠常温贮藏期间的品质变化规律研究[D]. 沈阳: 沈阳农业大学, 2022: 6-7.

[21] BIYIKLI M, AKOGLU A, KURHAN E, et al. Effect of different sous vide cooking temperature-time combinations on the physicochemical, microbiological, and sensory properties of turkey cutlet[J]. International Journal of Gastronomy and Food Science, 2020, 20: 100204. DOI:10.1016/j.ijgfs.2020.100204.

[22] ABDEL-NAEEM H H S, SALLAM K I, ZAKI H M B A. Effect of different cooking methods of rabbit meat on topographical changes, physicochemical characteristics, fatty acids profile, microbial quality and sensory attributes[J]. Meat Science, 2021(2): 108612. DOI:10.1016/j.meatsci.2021.108612.

[23] WANG Yan, ZHANG Wangang, ZHOU Guanghong. Effects of ultrasound-assisted frying on the physiochemical properties and microstructure of fried meatballs[J]. International Journal of Food Science and Technology, 2019, 54(10): 2915-2926. DOI:10.1111/ijfs.14159.

[24] HE Xueli, L? Yanna, LI Xuepeng, et al. Improvement of gelation properties of silver carp surimi through ultrasound-assisted water bath heating[J]. Ultrasonics Sonochemistry, 2022, 83: 105942. DOI:10.1016/j.ultsonch.2022.105942.

[25] SOUZA M A D, SHIMOKOMAKI M, TERRA N N, et al. Oxidative changes in cooled and cooked pale, soft, exudative (PSE) chicken meat[J]. Food Chemistry, 2022, 385: 132471. DOI:10.1016/j.foodchem.2022.132471.

[26] 中华人民共和国国家卫生和计划生育委员会. 食品安全国家标准 食品中水分的测定: GB 5009.3—2016[S]. 北京: 中国标准出版社, 2016.

[27] 李龙祥, 赵欣欣, 夏秀芳, 等. 食盐对调理重组牛肉制品品质及水分分布特性的影响[J]. 食品科学, 2017, 38(19): 143-148. DOI:10.1016/j.ultsonch.2022.105942.

[28] CAO Chuanai, YUAN Dongxue, LI Xin, et al. Reduction of phosphate content in frankfurters by up to 50% using micronized cold-pressed sesame seed cake[J]. Meat Science, 2022, 185: 108708. DOI:10.1016/j.meatsci.2021.108708.

[29] SOBCZAK M, LACHOWICZ K, ZOCHOWSKA-KUJAWSKA J. The influence of giant fibres on utility for production of massaged products of porcine muscle Longissimus dorsi[J]. Meat Science, 2010, 84(4): 638-644. DOI:10.1016/j.meatsci.2009.10.024.

[30] ZHANG Fengxue, CAO Chuanai, KONG Baohua, et al. Pre-dried mealworm larvae flour could partially replace lean meat in frankfurters: effect of pre-drying methods and replacement ratios[J]. Meat Science, 2022, 188: 108802. DOI:10.1016/j.meatsci.2022.108802.

[31] CHEN Yichun, JIA Xiwen, SUN Fangda, et al. Using a stable pre-emulsified canola oil system that includes porcine plasma protein hydrolysates and oxidized tannic acid to partially replace pork fat in frankfurters[J]. Meat Science, 2020, 160: 107968. DOI:10.1016/j.meatsci.2019.107968.

[32] ZHANG Mingxiao, HU Xiaosong, LI Shuai, et al. Hepatoprotective effects of ethyl pyruvate against CCl4-induced hepatic fibrosis via inhibition of TLR4/NF-κB signaling and up-regulation of MMPs/TIMPs ratio[J]. Clinics and Research in Hepatology and Gastroenterology, 2018, 42(1): 72-81. DOI:10.1016/j.clinre.2017.04.008.

[33] DEL PULGAR J S, GAZQUEZ A, RUIZ-CARRASCAL J. Physico-chemical, textural and structural characteristics of sous-vide cooked pork cheeks as affected by vacuum, cooking temperature, and cooking time[J]. Meat Science, 2012, 90(3): 828-835. DOI:10.1016/j.meatsci.2011.11.024.

[34] 張立彦, 吴兵, 包丽坤. 加热对三黄鸡胸肉嫩度、质构及微观结构的影响[J]. 华南理工大学学报(自然科学版), 2012, 40(8): 116-121. DOI:10.3969/j.issn.1000-565X.2012.08.020.

[35] 于秋影, 曹传爱, 梁雪, 等. 呼吸式滚揉工作时间对调理牛肉品质的影响[J]. 食品工业科技, 2023, 44(5): 28-35. DOI:10.13386/j.issn1002-0306.2022040246.

[36] KALINIAK-DZIURA A, DOMARADZKI P, KOWALCZYK M,

et al. Effect of heat treatments on the physicochemical and sensory properties of the Longissimus thoracis muscle in unweaned Limousin calves[J]. Meat Science, 2022, 192: 108881. DOI:10.1016/j.meatsci.2022.108881.

[37] 唐建华, 张秀南, 何小龙, 等. 加热温度对草鱼肉理化性质、质构与微观结构的影响[J]. 美食研究, 2020, 37(4): 62-67.

[38] JOSEPH J K, AWOSANYA B, ADENIRAN A T, et al. The effects of end-point internal cooking temperatures on the meat quality attributes of selected Nigerian poultry meats[J]. Food Quality and Preference, 1997, 8(1): 57-61. DOI:10.1016/S0950-3293(96)00011-0.

[39] ZHANG Man, CHEN Mengfei, FANG Fan, et al. Effect of sous vide cooking treatment on the quality, structural properties and flavor profile of duck meat[J]. International Journal of Gastronomy and Food Science, 2022, 29: 100565. DOI:10.1016/j.ijgfs.2022.100565.

[40] PETRACCI M, BAEZA E. Harmonization of methodologies for the assessment of poultry meat quality features[J]. Worlds Poultry Science Journal, 2011, 67(2): 417-418.

[41] DUBOST A, MICOL D, PICARD B, et al. Structural and biochemical characteristics of bovine intramuscular connective tissue and beef quality[J]. Meat Science, 2013, 95(3): 555-561. DOI:10.1016/j.meatsci.2013.05.040.

[42] ZOU Yunhe, ZHANG Wangang, KANG Dacheng, et al. Improvement of tenderness and water holding capacity of spiced beef by the application of ultrasound of during cooking[J]. International Journal of Food Science and Technology, 2018, 53(3): 828-836. DOI:10.1111/ijfs.13659.

[43] LI Miaoyun, WANG Haibiao, ZHAO Gaiming, et al. Determining the drying degree and quality of chicken jerky by LF-NMR[J]. Journal of Food Engineering, 2014, 139: 43-49. DOI:10.1016/j.jfoodeng.2014.04.015.

[44] CORDELLA C B Y, MILITAO J S L T, CABROL-BASS D.

A simple method for automated pretreatment of usable chromatographic profiles in pattern-recognition procedures: application to HPAEC-PAD chromatograms of honeys[J]. Analytical and Bioanalytical Chemistry, 2003, 377(1): 214-219. DOI:10.1007/s00216-003-2087-7.

[45] 武苏苏, 赵改名, 柳艳霞, 等. 基于主成分分析法的煮制时间对卤制鸡肉风味的影响分析[J]. 食品与发酵工业, 2014, 40(10): 194-199.

收稿日期:2023-04-13

基金项目:黑龙江省“百千万”工程科技重大专项课题项目(2020ZX07B02)

第一作者简介:贺俊杰(1998—)(ORCID: 0009-0007-0766-3594),男,硕士研究生,研究方向为畜产品加工工程。

E-mail: s211002008@neau.edu.cn

*通信作者簡介:刘骞(1981—)(ORCID: 0000-0003-1692-3267),男,教授,博士,研究方向为畜产品加工工程。

E-mail: liuqian@neau.edu.cn