基于Profibus-DP 的中冷控制器的设计研究*

王香梅 ,薛英龙

(1.西安职业技术学院,陕西 西安 710032;2.北京四方继保工程技术有限公司湖州分公司,浙江 湖州 313000)

中冷控制器的研究涵盖汽车、发动机、电子电气以及控制理论等多种科学技术,具有一定的开发难度。发动机测控系统中,电气供给、空气控制、水循环、燃油供给等则由独立于中央测控系统的环境控制系统负责[1]。以工业级PLC 为中心,借助环境控制系统与Profibus-DP工业现场总线,中央测控系统的控制可以延伸至发动机实验室中的各个角落。这样不仅可以将分散在实验室各处的设备联系在一起,而且简化了系统布线,节约了成本[2]。因此,基于Profibus-DP的中冷控制器的设计研究具有重要的意义。

1 中冷控制器模块方案设计

1.1 伺服电机驱动方案

选用伺服电机驱动器的速度工作模式,使用数/模转换器(ADC)将微控制单元(MCU)的数字量转换成为模拟量,再经放大电路转换成±10 V 模拟量输出[3]。

1.2 编码器解码方案

利用复杂可编程逻辑器件(CPLD),同时使用硬件编程语言编写具有16位或32位长度的解码器,通过串行外设接口(SPI)或并口与MCU进行数据传输[4]。

1.3 温度采样方案

PT100 铂电阻温度传感器具有线性好、抗振性能好、测量精度高、性能可靠稳定、机械强度高、耐压性能好、价格适中等优点,被广泛应用于中低温测量场合。采用精密电阻与放大器组成检测电桥,将铂电阻随温度变化的阻值转换成为电压,并使用模/数转换器(ADC)完成温度采样任务。

1.4 现场总线与串行通信方案

采用Profibus-DP 工业现场总线,实现工业自动化的嵌入式开发,设计RS232C 与RS485 总线规范的电平信号[5]。

2 中冷控制器模块设计

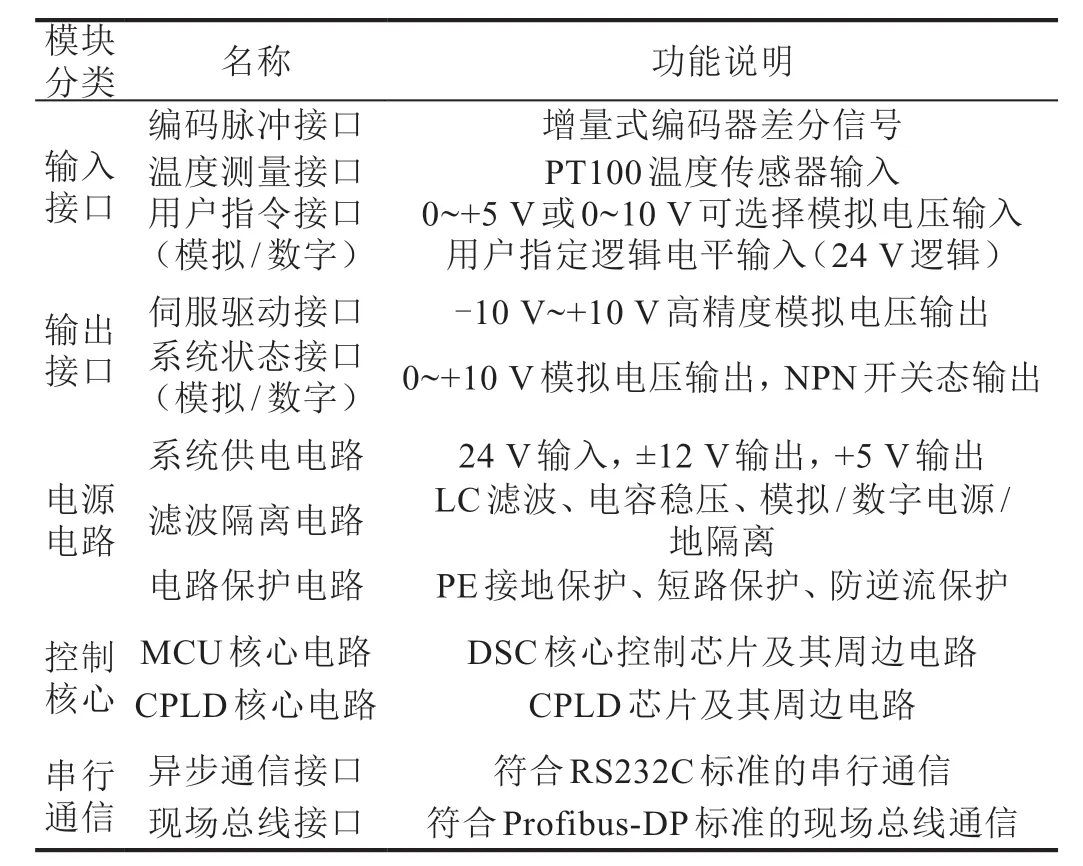

中冷控制器硬件方案示意图如图1 所示,中冷控制器硬件电路采用模块化的设计思路,根据硬件方案示意图所规划的基本功能,将硬件电路分为输入接口电路、输出接口电路、电源电路、控制核心电路以及串行通信电路五大部分。中冷控制器硬件模块列表如表1所示。

表1 中冷控制器硬件模块列表

图1 中冷控制器硬件方案示意图

中冷控制器硬件设计的重点在于实现基于伺服驱动的温度控制器,本文将重点介绍温度测量接口以及伺服驱动接口设计,并概述现场总线接口的设计方法。

3 中冷控制器接口设计及算法

3.1 电机伺服驱动接口设计及算法

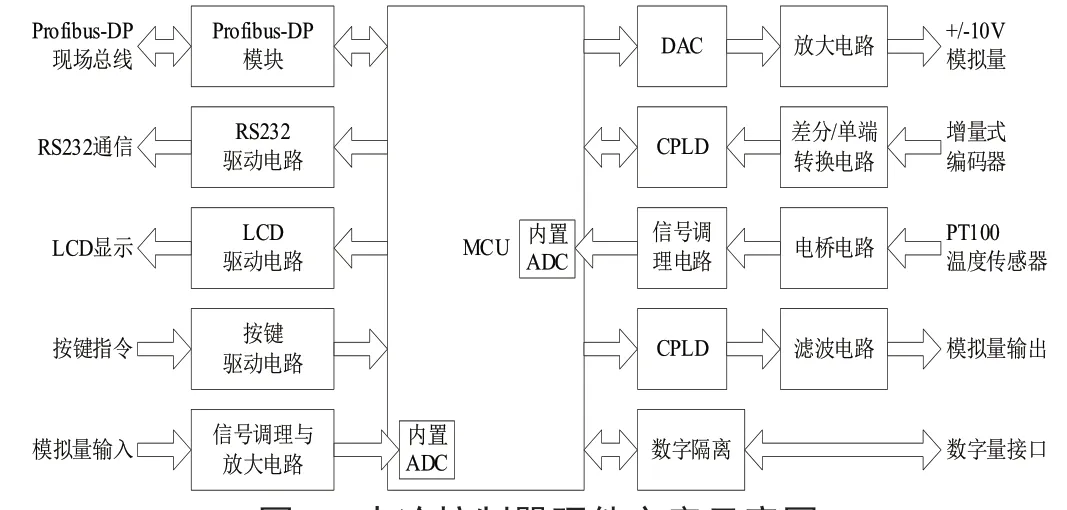

伺服驱动器速度控制模式拥有-10 V~+10 V双极性电压的用户接口,线性对应伺服电机反向最高转速至正向最高转速。但是,通用型ADC 常常仅有单极性电压输出。因而,在使用运算放大器将ADC 电压信号放大的同时,还需要设计偏置电路将ADC 电压信号变换成双极性电压输出。

如图2(a)所示,根据运算放大器同相相加以及负反馈工作原理,当其工作于线性区时,输出电压uo与输入电压ui以及偏置电压ubias之间满足下式:

图2 双极性伺服驱动电路

当ui在0~+5 V 之间变化、ubias=-5 V 时,Rf=Rbias=20 kΩ、Ri=10 kΩ、R1=4.7 kΩ、R2=5.1 kΩ,则输出电压uo在-9.607 8 V~+9.607 8 V 之间随输入电压ui呈反比例。

如图2(b)所示,偏置电压可以由双极性电源的负极性端-12 V 经电阻分压、运算放大器隔离并输出。调节R2电阻阻值,可以调节ubias的输出至-5 V。

如图2(c)所示,偏置电压还可以由控制器电路板上的模拟5 V(即+5 VA)进行反向等比例放大。+5 VA 同时也是DAC 输出的参考电压,可以消除偏置电压ubias与输入电压ui共同的系统偏差。此时,R=Rf,Rp=R/2。

电阻精度的问题同样存在于伺服驱动电路中。因而,选用高精度电阻或者挑选并使用匹配良好的普通精度电阻,有助于减小电路输出与设计之间的误差。

3.2 温度测量接口设计及算法

在温度测量接口设计电路中,选用了铂电阻,而PT100 在0 ℃时阻值为100 Ω,在100 ℃时阻值约为138.5 Ω。温度与电阻值并非严格的正比例关系,而是趋近于一条抛物线。当温度在0~850 ℃范围内时,二者满足下式[6]:

式中,R0为0 ℃时的阻值,单位为Ω;Rt为t℃时的阻值,单位为Ω;t为温度,单位为ºC;A、B为试验测定系数,标准值为A=3.908 02×10-3,B=5.802×10-7。

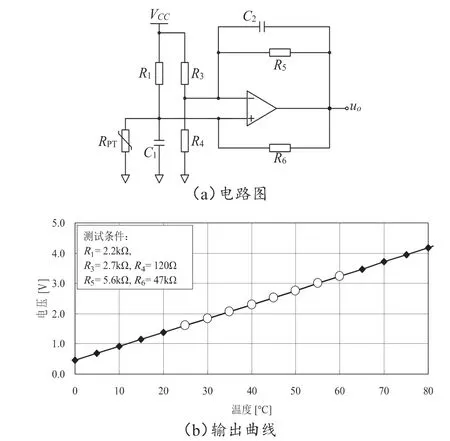

桥式放大电路将PT100 铂电阻转变成为等比例的电压变化量,随后使用AD 采样供系统识别。常用AD 转换器为单极性(例如:0~5 V 或0~2.5 V),因而需要将被测阻抗变化范围均匀地放置于运算放大器输出电压以及ADC 模拟电压采样的范围之内,最高效地利用系统资源。利用运算放大器组成桥式运算放大电路,电路图如图3(a)所示。在特定条件下,获得被测温度与输出电压间的关系如图3(b)所示,其输出电压与被测温度之间满足式(3)[7]。通常,中冷器的工作温度(即增压前后的空气温度)在25℃~60 ℃范围内,折算电压约为1.6 V~3.3 V。轨到轨输出型运算放大器死区电压极小,基本可实现0~5 V供电范围内线性工作。

图3 PT100铂电阻桥式放大电路及其输出曲线

其中,a1=R1·RPT,a2=R1·R6,a3=R6·RPT;b1=R3·R4,b2=R3·R5,b3=R4·R5。

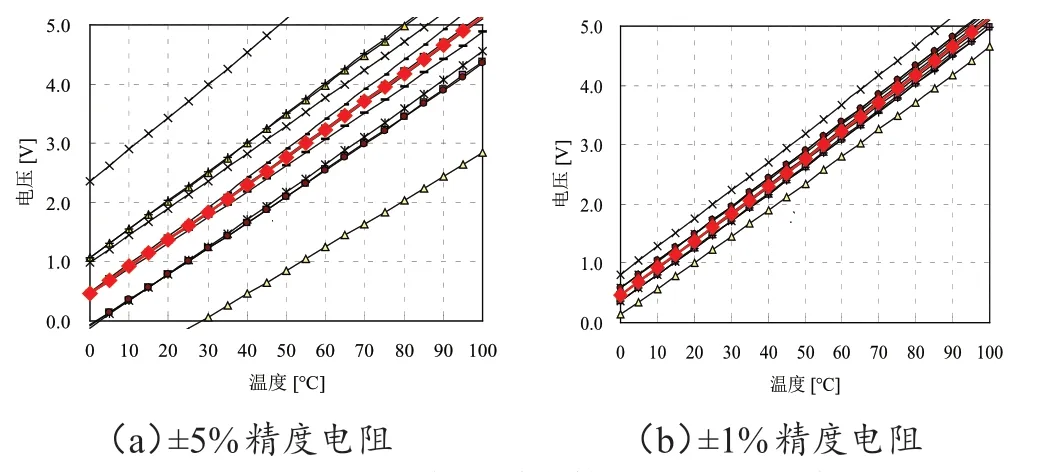

通常,电阻具有制造精度。E24 系列电阻精度为±5%,E96 系列电阻精度为±1%。以电阻阻值在制造精度内极端变换(即分别取制造精度的最大值和最小值)作为研究条件,铂电阻桥式放大电路随被测温度的输出关系如图4所示。

图4 电阻精度对桥式放大电路的影响

研究发现,当采用±5%精度电阻时,最大误差可达+55%和-45%。其中,R1、R3、R4的影响最大,约占总误差的90%;R6的影响最小,不到总误差的2%。当采用±1%精度电阻时,最大误差降低至+10%和-10%。与前者相比,电阻精度提高了80%,误差也缩小了80%。因此,桥式放大电路周边电阻应采用精度在±1%以内的高精度电阻[8]。

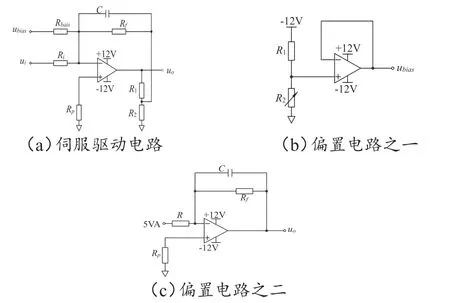

3.3 编码器脉冲计数接口设计

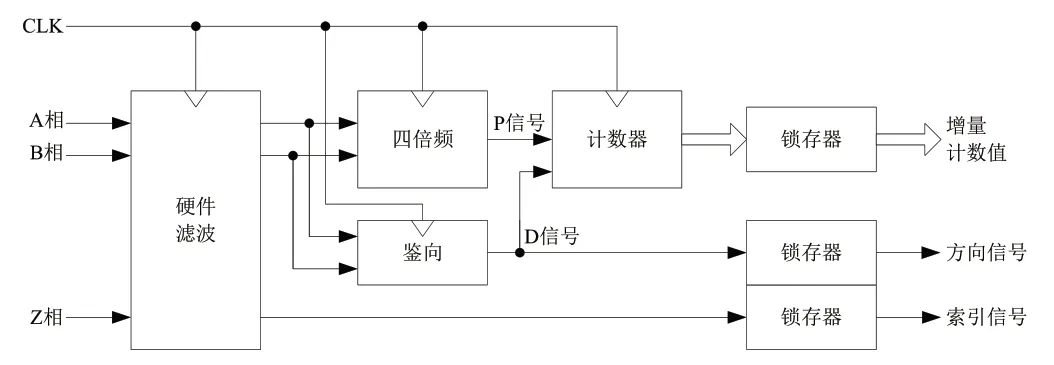

在CPLD 器件上,采用VHDL 语言或图形化编程,对三相编码脉冲进行信息解析,称为解码。通常,需要进行硬件滤波、倍频处理、鉴向处理、计数和锁存处理。解码器的结构与内部关系如图5所示。

图5 CPLD解码器示意图

其中,硬件滤波起滤除信号毛刺的作用。通常,使用DQ 触发器和与门电路组成“三次有效滤波”电路。四倍频的作用是将A、B 相信号的上升沿与下降沿分别做单独的脉冲处理,供后续计数器计数使用,以计数分辨率[9]。根据A、B 相信号的超前、滞后特性,鉴向电路解析增量式编码器的旋转方向。

3.4 Profibus-DP总线接口设计

嵌入式总线桥是以微控制器与ASIC 专用芯片为核心,开发出Profibus-DP 从站专用电路板。面向用户仅留有友好而简单的交互接口,进一步屏蔽复杂的ASIC 芯片的驱动与配置工作,经过测试形成较为成熟化的嵌入式产品。实质上,嵌入式总线桥产品是方案二具体的实现,并经过了有效测试与认证的产品。

应用人员无需了解开发技术细节,便可以在短时间内推出具有自主知识产权的Profibus-DP从站产品。而且,该总线桥经过了Profibus实验室的验证与测试[10]。尽管其成本在四种方案中较高,但是却有利于保证Profibus-DP从站工作的稳定性与可靠性,对于短时间内工业级产品的设计与制造具有很好的应用价值。

Profibus-DP 嵌入式总线桥是一个嵌入用户产品电路结构中的Profibus-DP 从站接口。它一端通过双口RAM、异步串行接口或TTL 格式I/O 接口实现与用户电路的数据交换,另一端则是标准的Profibus-DP从站接口[11]。

4 中冷控制器系统设计

4.1 硬件电路原理图设计

根据上述思路,设计中冷控制器硬件电路,部分原理图如图6所示。

4.2 温度控制算法及编程

在工业控制系统中,温度控制具有很重要的应用。由于温度传导具有极大的迟钝感和滞后性,因而该系统具有时变、易扰动、滞后、大惯性以及难以精确建模等缺陷。在控制理论研究中,具有大滞后的过程控制被公认为难题之一[12]。

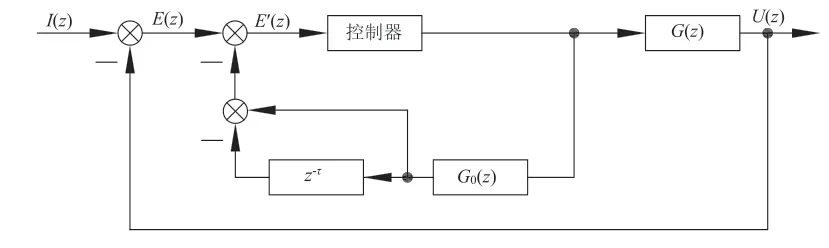

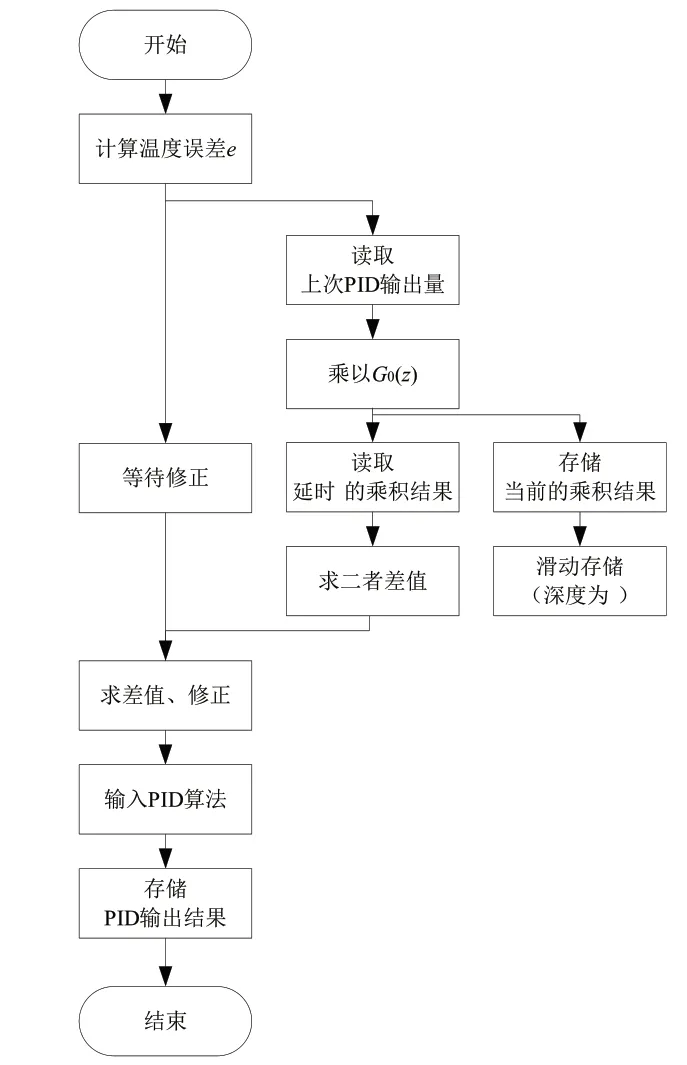

由于Smith 预估器中含有被控对象的数学模型,因而在使用C 语言编程之前,对该数学模型进行离散化处理,控制系统离散化示意图如图7所示。

图7 控制系统离散化示意图

系统无延时离散化表达式如下:

系统无延时离散化差分方程如下:

采样周期在计算机控制中是一个重要的参数。从信号保真度来看,采样周期不宜过长,即采样频率不应该过低。Shannon 采样定理推荐下限角频率至少为信号最高频率的两倍。但是,过高的采样频率也增加了数据存储的深度。当纯滞后较大不可忽略时,选择采样周期T为0.2τ。

温度控制PID 控制算法流程如图8 所示。首先,根据实测温度与设定温度计算温度误差e,若使用该误差直接输入PID 算法,则会导致大滞后系统的不稳定。因而,必须通过温度控制算法予以修正。先将上次PID 计算的输出量输入系统无延时离散化表达式[13],将获得的直接输出量进行存储供下次使用。计算直接输出量与延时τ的输出量之差,使用该差值对PID 算法输出结果进行最终修正。如此一来,系统滞后与延时特性被算法中的无延时模型以及延时系统τ所补偿[14],从而提高了温度控制性能。

图8 温度控制PID 控制算法流程图

温度控制PID算法的部分代码如下:

int Temperature_Arithmetic(int error) //输入温度误差

{ static c_delay[10];

Lint error_lint, pid_lint;

error_lint = error;

pid_lint = PID[1];

c_delay[0] = pid_lint * sys_wo_delay();

tmp_lint = c_delay[0] - c_delay[4]; //求差值

c_delay[4] = c_delay[3];

c_delay[3] = c_delay[2];

c_delay[2] = c_delay[1];

c_delay[1] = c_delay[0];

return tmp_lint - error_lint; //求差值,修正误差

}

5 温升实验与分析

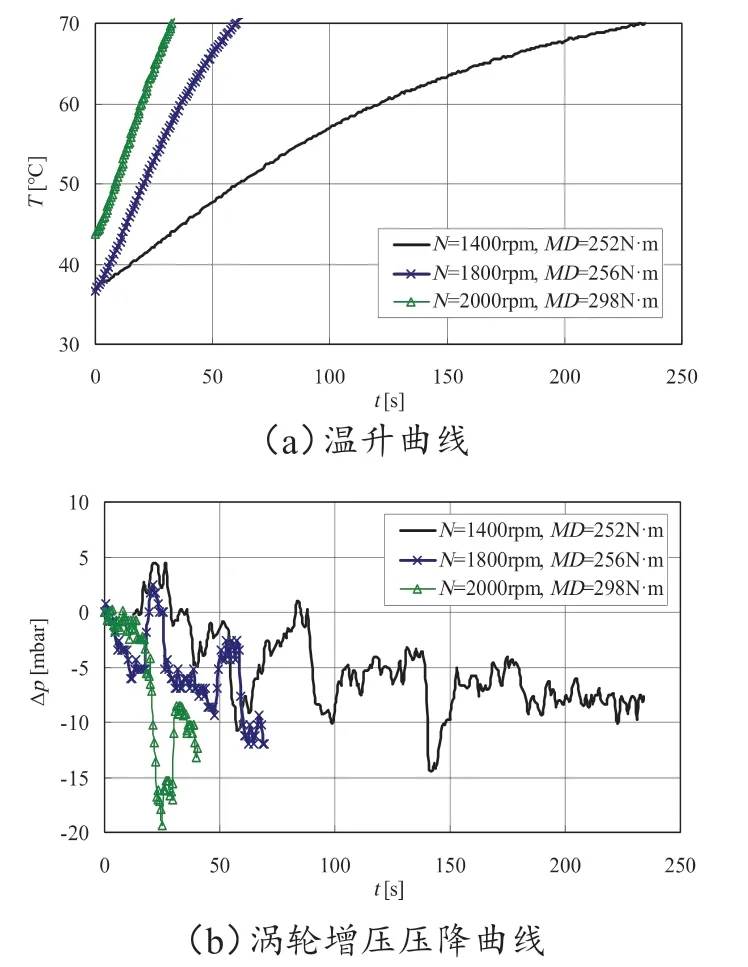

完全关闭试验台架中冷控制器,调节涡轮增压发动机在不同工况下运行,考核发动机在缺少中冷控制器时的运转状态。三种工况的选择均以50%油门为准,转速分别选择1 400 rpm、1 800 rpm 和2 000 rpm[15]。

涡轮增压后空气的温升、压降曲线如图9 所示。由图9(a)可知,在不同运转工况下,发动机温升速度均不相同,功率越大、负荷越高,则温升速率越快。由图9(b)可知,随着温度升高,涡轮增压的空气压力反而下降。这是由于温度升高导致空气稀薄,涡轮增压器效率下降,增压空气压力下降。

图9 发动机涡轮增压后空气温升/压降试验曲线

发动机涡轮增压温升扭矩降曲线如图10 所示。由图10 可知,随着涡轮增压后空气的温升,发动机扭矩下降。以1 400 rpm、252 N·m 工况为例,温度升高约30 °C,扭矩下降约2%。随着发动机工况的提高,扭矩降呈减少趋势,这是由于发动机工况提高,涡轮增压器转速提高,工作效率提高的缘故[16]。但是,依然不能掩盖涡轮增压后空气的温升导致发动机输出扭矩降低的事实。

图10 发动机涡轮增压温升扭矩降曲线

6 结束语

本文叙述了电路的模块化设计与设计方法,重点研究了温度测量接口、电机伺服接口电路的设计与输出精度问题。同时,讨论了Profibus-DP 总线接口的实现方案。通过比较,选用总线桥产品,大大缩短了课题开发时间,提高了总线应用的稳定性与可靠性。最后,提出了部分硬件设计原理图,为中冷控制器设计提供了稳固、可靠的硬件基础。