基于相似路径的管道焊缝区域超声导波缺陷检测*

卫小龙 杜国锋 周 凯 马 骐 袁洪强 余泽禹

(1.荆州职业技术学院 2.长江大学城市建设学院 3.长江大学电子信息学院)

0 引 言

管道作为现行的主要运输手段之一,广泛应用于石油、天然气等资源的传输,被称为国民经济发展的大动脉,是加快国家发展、均衡资源分布、维护国防稳定的重要组成部分。传输管道需要焊接,受到外力、腐蚀等因素破坏或者焊接质量不合格时,容易造成管道泄漏,给国民经济、自然环境和居民生活带来难以挽回的重大损失。因此,管道焊缝健康监测是一个具有重要意义的研究课题。目前,焊缝检测常用的手段有射线检测和超声波检测[1]。射线检测精度高、显示直观、易于判别,不足之处是缺陷的检出受透照角度影响,且该方法应用于实际工程中时检测成本较高,检测效率较低,对操作人员身体危害较大[2]。超声波检测优点在于检测成本相对较低,检测速度快,设备便于携带;然而检测结果显示不直观,容易漏检,并且要求传感器靠近检测部位[3]。在这种背景下,超声导波检测技术应运而生。超声导波检测技术随着在基本理论、数值仿真模拟、试验技术等方面的快速发展,特别是近几年商业化的应用,以其具有长距离、大范围、效率高等优势[4],得到了广大学者的高度关注。

管道导波理论是在 19 世纪末的柱面导波传播理论基础上展开的[5]。B.L.POCHAMMER和C.CHREE最早研究了自由棒中的导波传播,随后众多学者在此基础上研究了纵向模态和扭转模态的频散曲线以及群速度的求解。基于纵向L(0,2)模态在特定区域内不产生频散行为的特性和对管道缺陷检测灵敏度较高的优点,R.JARVIS等[6-7]分析了频散曲线,并针对管道中导波散射问题进行了大量管道切槽类缺陷研究。T.HAYASHI等[8]、A.DEMMA等[9]将导波应用于弯曲管道的无损评估,导波在管道中传播的理论发展在初期很困难,仅在数值仿真技术阶段来研究。接着T.HAYASHI引入了一种半解析有限元方法,大大提高了计算效率。在此基础上,S.HEINLEIN等[10]结合数值仿真和试验研究,对一系列具有不同弯曲半径的管道进行了分析。在纵向模态导波激励下,得出由于管道弯曲的存在,模态在弯曲部位发生了转换,最终给出了弯管的弯曲半径和长度对入射波透射率的影响。除了纵向模态波之外,扭转模态波对于研究人员也非常有吸引力,原因在于扭转模态T(0,1)没有频散,传播速度稳定,因此也是较为常用的模态之一。在导波与缺陷的交互作用方面,J.LEE等[11]使用互易定理求解管道缺陷引起的最低轴对称扭转模态散射的封闭形式。Y.W.KIM等[12]对轴向和倾斜缺陷进行了定量研究,分析了裂纹长度和倾角对反射的影响。R.CARANDENTE等[13]对不同形状的管道三维 (3D)缺陷进行分析,研究复杂缺陷轮廓对反射系数的影响。在换能器方面,NIU X.等[14]研究了缺陷类型、缺陷尺寸和传感器排列之间的关系,对换能器的布置进行优化设计,提出了一种用于检测管道缺陷的有效方法。在管道涂层方面,R.KIRBY等[15]重点分析扭转模态的行为,并量化沥青涂层对轴对称缺陷产生的反射系数的影响。在工程实际方面,N.ANDRUSCHAK等[16]利用对腐蚀类型缺陷和支撑条件的反射特征,发明了一种检测管道支架腐蚀缺陷的筛选方法。李立等[17]、李子明等[18]、郑阳等[19]、刘增华等[20-21],在管道缺陷检测、定位、定量、成像以及传感器研发等方面都做了大量研究工作。

综上所述,超声导波检测技术已广泛用于直管、弯管以及含包覆层管道缺陷的检测。然而,当管道中存在焊缝结构时,超声导波遇到焊缝会发生频散以及模态转换,大大增加了缺陷检测难度,导致近些年相关研究成果较少。基于此,笔者提出了相似路径的管道焊缝缺陷识别方法,利用传播路径相同的超声导波信号相同的原理,通过对比不同周向位置采集到的超声导波信号,结合传播路径的缺陷指数计算方法,实现管道焊缝区域缺陷识别。研究结果可为管道焊缝缺陷检测提供参考。

1 基于相似路径的超声导波缺陷识别方法

1.1 相似路径的构造

对于管道焊缝区域,由于超声导波散射特性相对复杂,难以对缺陷信号进行识别。通过合理设置信号激励和采集点,利用管道和焊缝的对称性,构造相似信号传播路径,使不同信号激励点激励出的超声导波经过相同的空间历程到达信号采集点。将管道沿轴向展开,外表面展开为一个矩形,如图1所示。在焊缝两侧分别设置1条平行于焊缝轴线的信号激励带和信号采集带,用于标定信号激励点和信号采集点的位置。等间距设置N个信号激励点,在采集带位置设置N个信号采集点,信号激励点和采集点分别依次编号为Ai和Si,i=1,2,…,N。连接任意一个激励信号的传感器和一个信号采集传感器,形成信号激励-传感路径,记为Pij,其中i和j分别表示信号激励传感器和信号采集传感器编号,例如P12表示连接信号激励传感器A1和信号采集传感器S2的路径。由于管道周向的封闭性,信号激励传感器AN同样可以与信号采集传感器S1连接形成激励-传感路径PN,1,与路径P12信号传播空间历程相似。

图1 管道展开图和采集点设置图Fig.1 Schematic diagram of flattened pipeline and measuring point distribution

根据设定的信号激励点和采集点的位置,构造相似信号传播路径。考虑到常见的焊缝缺陷类型,选用信号激励传感器和采集传感器编号相近的路径(编号值差不超过2),即对于第i个信号激励传感器Ai,可设置5条路径,分别为Pi,i-2、Pi,i-1、Pi,i、Pi,i+1、Pi,i+2(若传感器编号大于N,则实际传感器编号=原始传感器编号-N)。根据管道、焊缝、信号激励点以及信号采集点的对称性,传感器编号差相等的路径为相似路径,即Pi,i为相似路径,Pi,i-1和Pi,i+1为相似路径,Pi,i-2和Pi,i+2为相似路径。

1.2 缺陷信号的提取与缺陷识别方法

对于理想焊缝,在保持与1.1节(相似路径)中信号激励和采集设置一致的情况下,相似激励-传感路径对应的超声导波信号相同,通过对比相似路径的信号,可实现缺陷信号提取。然而,由于焊接工艺问题,实际管道焊缝结构并非都是理想焊缝,即焊缝在周向上的特性并非完全相同,如果这种差异过大,对缺陷信号提取产生影响,即2条不受缺陷影响的相似路径信号之间会存在差异,这种差异会被识别为缺陷信号。针对这个问题,可采用相邻路径信号对比,实现缺陷信号提取。事实上,管道焊缝区域的特征一般是连续变化(若存在突变,则可将突变视为缺陷)[22-23],若相邻路径间隔足够小,则可减小焊缝本身不均匀对缺陷信号提取的影响。采用相邻路径对比的缺陷信号提取方法可表示为:

(1)

根据提取出的缺陷散射信号,可计算相关路径表征缺陷的指数,具体的计算公式可以表示为:

(2)

式中:Di,j表示对应于路径的缺陷指数;E表示信号能量。

(3)

式中:S(t)为所关注信号时间段的缺陷指数;t1和t2表示所关注信号的开始时间和结束时间。

根据计算的缺陷指数,结合设定的信号激励-传感路径,确定焊缝缺陷位置,缺陷指数越大,表示路径受缺陷影响越大。

2 管道焊缝区域缺陷识别数值仿真

2.1 模型建立

采用ABAQUS有限元软件建立带焊缝管道模型,管长L=1 000 mm,外径和内径分别为600和580 mm,壁厚d=10 mm,密度为7.8 g/cm3,弹性模量为210 GPa,泊松比为0.3。在管道中心处设置一条焊缝,焊缝宽度为20 mm,在焊缝左侧和右侧分别设置一列平行于焊缝的节点,作为信号激励点和信号采集点。信号激励点共有8个,分别记为A3~A10(为了与信号采集点编号对应),信号采集点共12个,分别记为S1~S12。信号激励点和信号采集点距离焊缝中心均为110 mm,相邻2个信号激励点和信号采集点的距离都是20 mm。信号激励-传感路径设置如图2所示。在缺陷检测中,依次采用一个信号激励点激励超声导波,采用与其相邻的5个信号采集点采集超声导波信号,共40条激励-传感路径。例如,当采用信号激励点A5激励超声导波时,采用S3~S7信号采集点采集信号。采用在信号激励点中施加集中力载荷的方式激励超声导波,集中力的方向为沿管道法向向外,激励信号采用汉宁窗调制的10周期信号,信号中心频率为60 kHz,信号采集点采集管道轴向位移信号。在管道焊缝上设置圆形贯通缺陷,直径为10 mm。

图2 缺陷检测激励-传感路径设置Fig.2 Configuration of defect detection excitation-sensing paths

2.2 缺陷定位结果

根据数值仿真设置的激励-传感路径,可提取出其中的相似路径。首先将路径进行分组,取相互平行的路径为同一组相似路径进行分析,每一组包括8条路径,具体见表1。理论上,第1组和第5组、第2组和第4组分别为相似路径,然而为了缺陷信号提取方便,本节采用表1中的分组方式。为方便表达,本小节采用路径编号的方式,对同一组路径依次进行编号,分别记为P1~P8,其中P1表示信号激励点为A3的路径,P2表示信号激励点为A4的路径,并以此类推。

表1 缺陷检测相似路径分组Table 1 Groups of similar paths for defect detection

图3为管道超声导波传播数值仿真位移云图。超声导波从信号激励点出发,同时往不同方向传播,采用的是单点激励方式,因此在管道中不会快速形成管道超声导波,其传播类似于板类结构的Lamb波。事实上,大口径管道可近似看作具有一定曲率的曲面薄壁结构,因此超声导波的传播类似于薄壁结构中的Lamb波。图3中可见超声导波在遇到焊缝和缺陷时都会发生类似的相互作用,故穿过缺陷的信号比不穿过缺陷的信号情况更加复杂,更加难以解释,因此直接识别焊缝缺陷信号比较困难。

图3 管道超声导波传播数值仿真位移云图Fig.3 Displacement nephogram derived from numerical simulation of ultrasonic guided wave propagation in pipeline

图4所示为不同分组健康区域(不受缺陷影响的区域)和受缺陷影响区域相邻路径位移信号对比。

图4 不同分组健康区域和受缺陷影响区域相邻路径信号对比Fig.4 Comparison of adjacent path signals between healthy and defect-affected areas between different groups

由图4可见,健康区域路径距离缺陷较远,受缺陷影响较小,因此信号中几乎不含缺陷信号;而受缺陷影响区域路径信号中会包含缺陷信号。对于不同分组,健康区域路径信号符合较好,说明数值仿真模型管道和焊缝的对称性较好,受缺陷影响区域相邻路径信号之间存在差异,这种差异是缺陷引起的。因此,通过对比相邻路径信号,可获取结构焊缝处的缺陷信号。

图5给出了不同分组路径的原始信号与提取的缺陷信号对比。其中缺陷信号按照式(1)的方法进行提取。

图5 不同路径原始信号与缺陷提取信号对比Fig.5 Comparison of original and defect extraction signals of different paths

由图5可知,分组1路径P2和分组3路径P1中都提取出了明显的缺陷信号,而分组5路径P3中未提取到缺陷信号。根据设置的缺陷位置和对应的激励传感路径可知,分组1中路径P2通过缺陷中心,分组3中路径P1通过缺陷中心,而分组5所有路径均离缺陷较远。

因此,缺陷信号提取结果与数值仿真实际设置的缺陷信息相符合。

图6给出了不同分组路径的缺陷指数,其中缺陷指数按照式(2)计算。对于分组1,缺陷指数在路径P1~P3处较大,在路径P2处达到最大,在路径P4和P7处较小,这说明了路径分组1中P2受缺陷影响最大。对于分组2,路径P1~P7缺陷指数较小,路径P8缺陷指数最大。然而与分组1缺陷指数相比,分组2所有缺陷指数都比较小,说明了相比于分组1路径P2,分组2路径受到缺陷影响较小。事实上,根据缺陷位置、尺寸以及设置的激励-传感路径,缺陷恰好介于分组2的P1和P2路径(路径A3-S2和A4-S3)之间,故分组2中没有路径穿过缺陷。对于分组3,路径P1缺陷指数最大,路径P5缺陷指数最小,其余路径缺陷指数约为路径P1的,这说明分组3的P1路径受缺陷影响最大。对于分组4和5,其路径缺陷指数较小,说明分组4和分组5中所有路径受缺陷影响较小。

图6 不同分组路径缺陷指数Fig.6 Defect indexes of paths by groups

综合分组1~分组5的路径缺陷指数可知,分组1中路径P2和分组3中路径P1穿过缺陷中心,即缺陷中心位于这两条路径交点处,这与实际设置的缺陷位置相符合,如图7所示。

图7 缺陷中心定位Fig.7 Locations of defect centers

3 管道焊缝区域缺陷检测试验

3.1 试验设置

焊缝缺陷超声导波检测试验在不锈钢焊接管道上进行,如图8所示。管道长1 000 mm,外径610 mm,内径590 mm,壁厚10 mm。在管道中间设置一条焊缝,焊缝宽20 mm,在焊缝中特定周向位置处预制有3种缺陷,分别为未焊透缺陷(长23 mm)、裂纹缺陷(长10 mm)和未熔合缺陷(长18 mm)。采用固定距离移动式传感器组对管道焊缝进行扫描,以检测焊缝缺陷。采用超声导波损伤诊断系统控制信号的激励和采集,激励信号为汉宁窗调制的10周期正弦信号,信号中心频率为90 kHz。

图8 管道焊缝缺陷检测试验Fig.8 Pipeline weld defect detection testing

管道焊缝缺陷检测示意图如图9所示。在管道展开平面上,对于选定的缺陷检测区域,建立平面直角坐标系,其中Y方向与焊缝平行,缺陷检测区域下端对应Y=0。将传感器组从缺陷检测区域沿平行于焊缝的Y方向进行扫描,每次信号采集完成之后平移一个步长再采集数据,直至完成整个缺陷检测区域扫描。试验中选取的待检测焊缝长度为480 mm,共设置25条信号激励-传感路径,依次记为P1~P25,相邻2条路径距离间隔为20 mm,每条路径处采集一组信号。试验中未焊透缺陷中心位于路径P3对应的周向位置处,裂纹缺陷中心位于路径P14对应的位置处,未熔合缺陷中心位于路径P20处。管道焊缝缺陷检测试验图如图10所示。

图9 管道焊缝缺陷检测示意图Fig.9 Schematic diagram of pipeline weld defect detection

图10 管道焊缝缺陷检测试验图Fig.10 Illustrative diagram of pipeline weld defect detection testing

3.2 试验结果分析与讨论

图11为健康区域(不受缺陷影响区域)超声导波信号对比。传感器采集信号中有2个明显波包,第一个是串扰信号(无效信号),第二个为由信号激励传感器激励出的穿过焊缝的超声导波信号,故只需关注第二个波包信号,以下所提的信号均表示第二个波包信号。

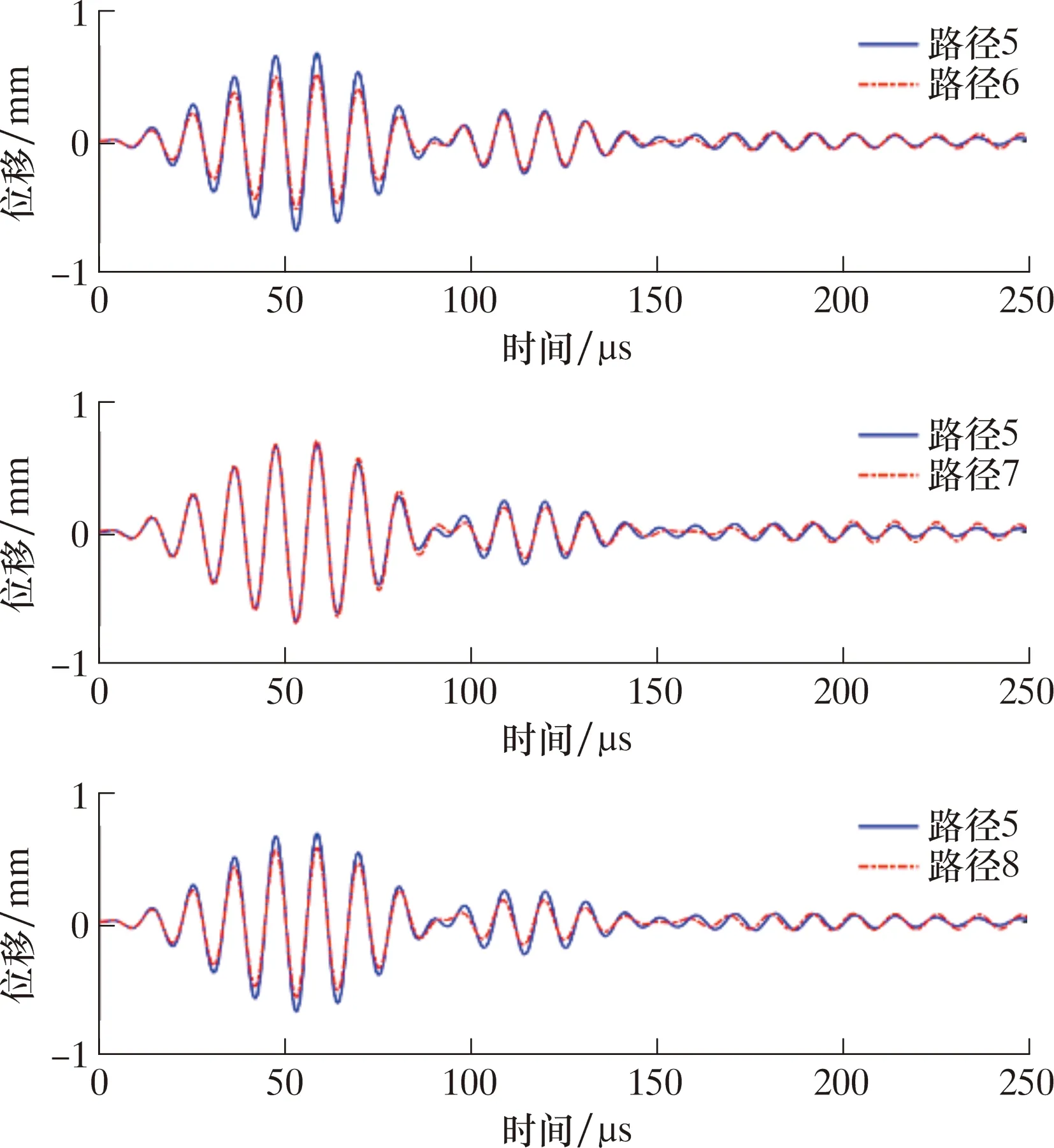

图11 健康区域不同路径信号对比Fig.11 Comparison of signals from different paths in healthy areas

对于路径P5和路径P6,两者信号基本重合,一致性较好。这是由于两者为相邻路径,在管道周向上距离间隔为20 mm,距离相对较近,焊缝在这2条路径对应周向位置处的性质差异不大,即这2条路径相似性较好。对于路径P5和P7、P5和P8,两者之间间隔一条路径,在管道周向上的间距为40 mm。这2条路径信号在幅值上存在少量差异,这是由于这2条路径在周向上间隔距离较远,焊缝在这2条路径对应的周向位置处的性质存在一定差异,这2条路径虽然都未受到缺陷影响,但受到焊缝的影响,两者已不是理论上的相似路径。分析可知,由于实际结构焊缝往往在周向上特性并不完全一致,故相邻路径信号之间更具有对比性,且为了保证缺陷识别的可靠性,相邻路径之间的间距不宜过大。

未熔合缺陷(路径P3)附近不同路径信号对比如图12所示。由于缺陷正对P3路径,且长度较小,故只有P3路径穿过缺陷,受缺陷影响较大,其余路径受缺陷影响较小。路径P1和P2信号基本重合,表面这2条路径受到缺陷的影响都比较小,与以上分析相吻合。路径P2和P3的信号存在明显差异,路径P3的信号幅值小于路径P2,说明路径P3在穿过未熔合缺陷时,部分能量发生了反射,故透射波能量减小。同理,路径P3幅值小于路径P4。路径P4和P5信号基本重合,说明这2条路径受缺陷影响都比较小。分析结果可知,在路径P1和P2处采集到的信号为超声导波穿过缺陷之后的透射信号,这2条路径受缺陷影响较小。当传感器组扫描至路径P3时,由于此时正对缺陷中心,传感器采集到的信号是超声导波穿过焊缝和缺陷的信号,此时信号相比于相邻路径发生了变化。当传感器组通过未熔合区域之后,采集到的信号为受未熔合缺陷影响较小的信号。因此,通过对比相邻路径信号,可实现缺陷周向位置识别。

图12 未熔合缺陷附近不同路径信号对比Fig.12 Comparison of signals from different paths near unfused defects

图13为裂纹缺陷区域不同路径信号对比。

图13 裂纹缺陷区域不同路径信号对比Fig.13 Comparison of signals from different paths in the crack defect area

由图13可知,与未熔合缺陷情况类似,路径P11~P13受裂纹缺陷影响较小,故相邻路径信号对比差异较小;路径P14正对裂纹中心,故P14与相邻路径信号之间都有一定差异,其中路径P14与P13信号幅值和相位都有一定差异;而路径P14与P15之间信号差异小于路径P14与P13。结果同样说明,通过对比相邻路径信号,可实现缺陷周向位置识别。

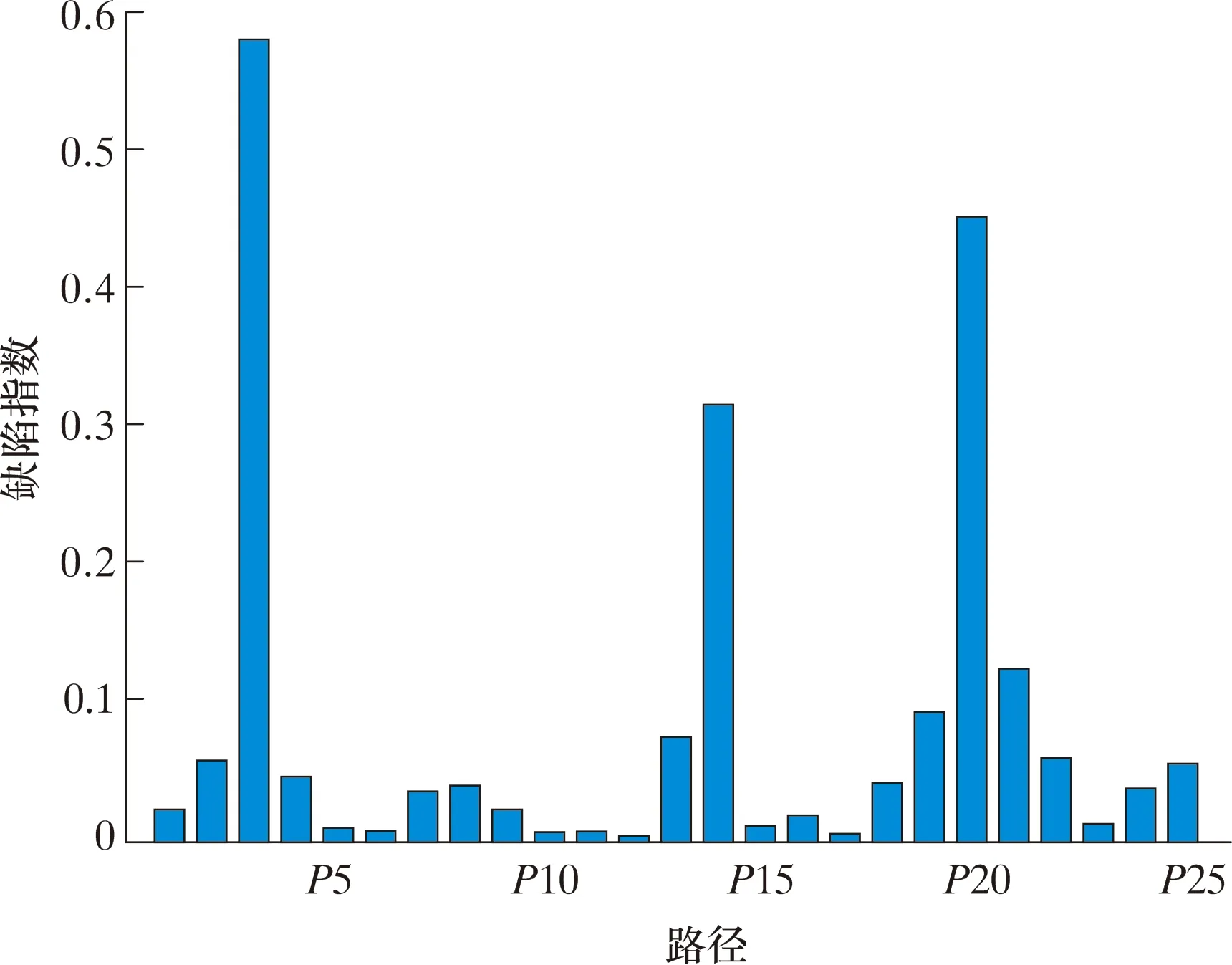

通过对比相邻路径信号计算得到的所有路径缺陷指数如图14所示,其中缺陷指数按照式(2)和式(3)给出的方法计算。由图14可知,有3条路径缺陷指数明显比较大,分别为路径P3、P14和P20,这3条路径分别正对未熔合缺陷、裂纹缺陷和未焊透缺陷中心。除了路径P3、P14和P20之外,其余路径缺陷指数都比较小,最大缺陷指数都小于这3条路径缺陷指数的。这说明采用这种相似路径的方法识别焊缝缺陷精度较高,即可实现较小缺陷的识别。

图14 不同路径缺陷指数Fig.14 Defect indexes of different paths

4 结 论

(1)提出了基于相似路径的管道焊缝缺陷无基准超声导波检测方法。通过合理设置信号激励和采集点,利用管道和焊缝的对称性,设置多条信号激励-传感路径。根据提取出的缺陷散射信号,可计算相关路径表征缺陷的指数。结合设定的信号激励-传感路径,确定焊缝缺陷位置,缺陷指数越大,表示路径受缺陷影响越大,最终实现管道焊缝缺陷的周向定位。

(2)管道焊缝缺陷检测数值仿真,以验证所提出的基于相似路径焊缝缺陷检测方法的有效性。数值仿真在焊缝上设置了圆形通孔缺陷,同时设置了相互交叉的相似路径,通过路径缺陷指数识别出通过缺陷路径,进而利用通过缺陷路径的交点实现缺陷中心的识别。

(3)通过对比相邻路径信号计算得到的所有路径缺陷指数,有3条路径缺陷指数明显比较大,分别为路径P3、P14和P20,这3条路径分别正对未熔合缺陷、裂纹缺陷和未焊透缺陷中心。数值仿真和试验结果都证明了基于相似路径的方法在管道焊缝缺陷检测中的有效性。