ø1 016 mm管道超高清漏磁复合检测器研制*

李振北 常连庚 张学鹏 刘高菲 李彦春

(1.中油管道检测技术有限责任公司 2.国家管网集团工程技术创新有限公司)

0 引 言

为了满足石油天然气特别是天然气干线管网的大输量、长距离输送需求,提高管输效率与经济性,高压、大口径成为天然气管道的重要发展方向[1],因而促进了X80高钢级管道的研发与应用[2]。从2005年西气东输-陕京二线(冀宁)联络线(ø1 016 mm)为起点[3],X80高钢级管道新材料和新技术在国内开始全面应用[4],部分管道在施工过程中因分包工程施工质量失去管控,加之缺少训练有素的管道焊工和专业严谨的检查监督人员,加剧了在此期间建设的X80高钢级管道环焊缝施工质量的管控难度。同时,施工单位对施工速度过于重视,忽视了施工环节中的工艺质量管控,为管道环焊缝缺陷的产生埋下了隐患[5-6]。

自中缅天然气管道“6·10”晴隆事故、“7·2”晴隆事故与西气东输二线“7·28”同心事故以来,管道本质安全被提高到了管道运营的首要位置[7-8],管道环焊缝质量安全事故被提升为管道安全生产的重大安全风险等级响应。根据国务院安委会要求(立即组织开展油气输送管道周边隐蔽致灾隐患排查整治,切实加强油气输送管道途经人员密集场所高后果区安全风险管控),中油管道公司采用工程竣工资料复查、数据对齐(焊口工程记录和内检测结果)、建设期底片复核、现场开挖复拍等方式,全面排查管道环焊缝质量风险[9-10]。按照既定方案,计划排查7 724道焊口,但仍有约64万道环焊缝没有排查到,需要修复的焊口仅占排查总量的0.019%,亟需找到一种非开挖方式的环焊缝缺陷检测技术,特别是能精准识别裂纹缺陷类及应力异常叠加作用的重大安全隐患,及时开挖复拍确认,消除在役管道安全隐患,确保管道安全平稳运行[11-13]。因此针对X80高钢级管道环焊缝缺陷及应力异常检测的需求变得更加迫切,成为管道内检测技术发展攻关的一个新方向[14]。同时,渭南成品油支线和宁夏成品油外输管道等建设完成后,长时间未投产运行导致管道内部产生了极细小针孔腐蚀类缺陷,也成为国际上管道内检测面临的另一个技术挑战[15]。

大口径油气管道环焊缝宽度通常为10~20 mm,加之目前国内大部分投产的ø1 016 mm管道未全部采用全自动焊,可能会存在不规则的焊缝余高[16]。在检测器运行过程中,检测时间窗口较短,不规则的环焊缝形貌导致探头弹跳,提离增大,缺陷信号难以分辨[17];独立的小尺寸针孔腐蚀的金属缺失量少,投影面积小,普通三轴高清漏磁和超声检测信号均不敏感[18-20]。对于这些非常规缺陷,即使能够检测到异常信号,但能否有效检出还取决于判定基准的可靠性[21]。现有三轴高清漏磁腐蚀检测技术的检测分辨率还不足以精确分析所有类型的缺陷[22],表现在:①管体变形及应力异常区域的金属损失;②环焊缝缺陷,例如周向焊缝的未融合、未焊透、错边、咬边等;③菌致针孔腐蚀、针孔聚集区域、大面积腐蚀中直径小于1 mm(0.04 in)的极细小针孔腐蚀;④管顶腐蚀(TOLC);⑤微生物诱导腐蚀(MIC)。

针对上述问题,开发更有效的在役管道非开挖复合缺陷检测技术,即超高清漏磁腐蚀+几何测径+管道中心线测绘和应变检测+应力检测构成的复合检测器,从而有效检测管道本体及环焊缝缺陷、管道变形、受力位移与应力异常,是检测管道受外部地质灾害影响与环焊缝异常问题是否叠加的有效手段。

1 国内外研究现状

德国ROSEN公司、美国Baker Hughes公司和加拿大Novi tech公司等极少数国际知名检测公司研发并掌握了基于超高清漏磁腐蚀的复合检测技术,且已完成ø219 mm(8 in)、ø273 mm(10 in)、ø610 mm(24 in)、ø1 219mm(48 in)等多个管径的超高清漏磁检测设备研制。其中,ROSEN公司研发出基于超高清漏磁复合检测技术的超高密度检测单元,具有1.6 mm周向传感器排列密度和1.0 mm轴向分辨率,用于高精度的周向及轴向测量,霍尔传感器到管体的距离也被极大地减小,双层霍尔传感器的设计增强了数据及腐蚀成长率分析的准确度,因此可大幅度提高腐蚀检测的精确性和准确度[23]。Baker Hughes公司的最新一代MagneScan SHR超高清漏磁腐蚀检测器凭借2 mm的采样分辨率,除了在检测和量化均匀腐蚀/点蚀和轴向/周向沟槽方面表现出色外,还可以检测到直径2 mm的针孔,窄到1 mm的轴向凹沟以及包含开口大于等于0.25 mm的环焊缝裂纹及环向凹沟。特别适用于包含大量复杂腐蚀的临界管道,具有较高失效后果的管道以及有可能遭受轴向缺陷或针孔腐蚀侵蚀的管道[24]。

国内,中国石油大学(北京)、沈阳工业大学2所高校的科研团队也开展了超高清漏磁腐蚀检测技术开发和设备的研制[25]。其中,中国石油大学(北京)董绍华团队研制的ø323 mm(12 in)管道超高清漏磁腐蚀检测器,周向相邻传感器之间的边缘间距为0.6 mm,与业界普遍采用传感器中心距定义分辨率方式不同,因此与国外检测公司同类设备的技术指标无法进行精确比对[26]。但是适用于ø1 016 mm管径的超高清漏磁检测器属于高流速、大口径主干线天然气管道用检测器。在满足超高清检测指标的前提下,还必须搭载检测器速度控制单元,同时兼具几何测径、管道中心线测绘和弯曲应变检测、应力检测等复合检测的能力,研发成本和难度极大。因此,目前国内尚无技术成熟、可工业化应用的ø1 016 mm管道超高清漏磁复合检测器。

2 检测器设计

2.1 总体方案设计

在国内,ø1 016 mm的天然气管道主要分布在西气东输、中缅管道、中俄东线、中-贵联络线和陕-京联络线等干线管网中,且均具有压力高、输量大、介质流速高等特点。因此在ø1 016 mm管道超高清漏磁复合检测器研发阶段,进行了针对性的研究和设计,如研发安全可靠的速度控制单元,耐压仓受外部气压可靠性设计,欧盟ATEX高防爆安全等级要求及认证,超高清漏磁腐蚀检测、几何测径检测、应力检测、管道中心线测绘和应变检测多种检测功能集成化设计,制定了检测器的总体方案及重点攻关技术领域。根据ø1 016 mm管道超高清漏磁复合检测器的总体设计方案,进行了检测器的各功能模块及子系统的开发、兼容集成及详细设计,最终完成了检测器总体方案的研制,如图1所示。

图1 ø1 016 mm管道超高清漏磁复合检测器设计方案Fig.1 Design of the ø1 016 mm ultra-high definition magnetic flux leakage composite pipeline detector

2.2 速度控制单元设计

速度控制单元作为ø1 016 mm大口径管道检测器必备的功能模块,其速度调控原理为:通过速度控制单元执行机构的开闭,在检测器内部建立泄流面积大小可调的泄流通道,让检测器后端的部分管输介质能够通过泄流通道到达前端(见图2a),从而降低检测器前后的压差,使检测器的运行速度低于管输介质的速度,并降低到一个合理的范围内(通常基于漏磁原理的检测器要求运行速度低于4.3 m/s)适合检测(见图2b)。

图2 ø1 016 mm管道超高清漏磁复合检测器速度控制单元调控原理及范围Fig.2 Control principle and range of the speed control unit of the ø1 016 mm ultra-high definition magnetic flux leakage composite pipeline detector

速度控制单元的降速能力研究及验证。本文采用计算流体动力学仿真方法模拟不同工况下检测器速度控制单元结构的降速能力(见图3a)。模拟在不同管输压力、天然气介质流速、泄流面积等条件下检测器速度控制单元的调速能力,进而得到在泄流面积最大时,不同管输压力(3~15 MPa),不同检测器前后压差条件下的检测器速度调控能力(见图3b)。

图3 ø1 016 mm管道超高清漏磁复合检测器速度控制单元降速能力分析及结果Fig.3 Analysis and results of the speed reduction performance of the speed control unit of the ø1 016 mm ultra-high definition magnetic flux leakage composite pipeline detector

由仿真分析结果可知,设计的ø1 016 mm管道复合检测器速度控制单元在一定的管输介质压力范围(3.95~8.85 MPa),最大介质流速范围为8~9 m/s的工况下,可将复合检测器的运行速度控制在要求的4.3 m/s内。

2.3 腐蚀检测探头结构设计

腐蚀检测探头结构单体主要由探头壳体、前臂、后臂、板簧和支座等零部件组成(见图4a)。整个探头结构采用平行四边形结构,保证探头壳体能够进行径向位移,适应不同管道壁厚变化及管道凹陷变形(见图4b)。

图4 超高清漏磁腐蚀检测探头结构示意图Fig.4 Schematic structure of the ultra-high definition magnetic flux leakage corrosion detection probe

径向运动过程中靠前臂和后臂与支座之间的板簧提供回复力使其恢复自然状态,始终让探头壳体能够与管道内壁保持贴合。

研究采用“S”形单个异形探头结构设计,利用“S”形结构沿管道轴向方向倾斜布置4排传感器阵列,每排传感器阵列内部沿管道周向依次布置多个传感器,每排传感器阵列上的传感器沿管道周向方向交错布置,保证探头内部的传感器周向采样间距满足不大于1.6 mm的需求。此外,在检测器上周向均布安装有多个异形探头结构,可保证周向上探头间采样间距同样满足不大于1.6 mm的指标要求。优选新型磁传感器,具有小型化(长、宽为1.35 mm)、低功耗、分辨率高(采样位数可达16 Bits)、抗干扰能力强(微弱漏磁信号的拾取不被噪声淹没)、更新频率块(大于10 kHz)、线性范围广等优点,满足超高清漏磁腐蚀检测对传感器的要求。

2.4 测径及IDOD探头结构设计

测径及IDOD探头在同一探头结构中集成几何测径,内外腐蚀区分(IDOD)功能于一体。探头结构主要由IDOD探头、探头臂、角度传感器、底座和辅簧臂等零部件组成,结构如图5a所示。

图5 测径及IDOD探头结构示意图Fig.5 Schematic structure of the diameter measurement and IDOD probe

利用IDOD探头中的涡流传感器判别内、外腐蚀所在位置;利用探头臂底端的角度传感器测量因管道内壁几何尺寸变化引起的角度变化,将管道的几何尺寸变化转化为角度传感器测量的角度变化值,如图5b所示。

2.5 应力检测探头设计

为了检测管道上的应力变化及可能存在的应力异常,在检测器辅助节的后端周向均布安装有8个应力检测探头。基于电磁感应原理的交变磁场应力测量方法(Alternating Current Stress Measurement,简称ACSM),研究了当管壁内部微观组织发生变化,区域磁导率/电导率等参数发生改变条件下,通以交变信号的ACSM探头(一种基于隧道磁电阻TMR传感器的探头)磁化管壁,表面感应电流分布及电磁场扰动的变化规律,建立了在应力区域产生感应磁场的磁力学模型。

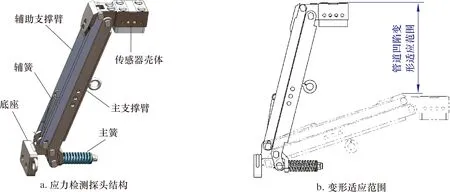

设计了一种新型管道应力检测系统及高精度阵列应力检测探头。可对周向间隔45°的不同区域进行应力检测,同时随着检测器在管道内的运行,按照设定的轴向采样间距对管道沿线进行应力检测。应力检测探头,主要由传感器壳体、主支撑臂、辅助支撑臂、底座、主簧、辅簧等零部件组成,结构如图6a所示。

图6 应力检测探头示意图Fig.6 Schematic diagram of the stress detection probe

整个探头机构采用类平行四边形的结构设计方案,具有一定的径向变形适应能力,可完成对不同管道壁厚、管道变形处的应力测量(见图6b)。测量的应力数据与里程信息一起存储在检测器搭载的电子系统存储单元中,待检测器从管道内收出后,下载存储记录的测量数据,通过数据分析软件分析,得到管道沿线的管道应力数值变化及存在的应力异常情况。通过该探头的使用,可连续测量高压长输油气管道及焊缝处的应力变化。这对于帮助分析油气管道上的应力分布,判别和查找因应力集中导致的管道本体及焊缝处的应力异常高危险区,降低因管道局部应力集中导致的安全风险极为有效。

2.6 电子存储系统研制

研制的ø1 016 mm管道超高清漏磁复合检测器电子存储系统如图7所示,可实现超高传输速度和超高存储带宽的存储容量。针对超高清漏磁数据采集管理单元(SMU)与电子存储系统间的大数据传输,进行通信传输协议的自定义开发。在数据传输准确可靠的基础上对协议不断优化,降低协议占用的物理资源,达到低功耗的目的。基于移植优化完成后的自定义通信传输协议,采用并行数据处理技术,在多路数据传输通道中实现自定义通信传输协议,最终完成并行传输,满足1.6 Gb/s的传输速度。对电子存储系统的存储管理机制进行研究,通过高速阵列存储技术,实现超高存储带宽10 TB以上的存储容量。

图7 ø1 016 mm管道超高清漏磁复合检测器电子存储系统框架图Fig.7 Block diagram of the electronic storage system of the ø1 016 mm ultra-high definition magnetic flux leakage composite pipeline detector

3 检测器测试与应用

3.1 检测器性能测试

ø1 016 mm管道超高清漏磁复合检测器的牵拉测试在油气管道输送安全国家工程实验室进行。该实验室拥有世界领先技术水平的油气管道检测器整机动态测试标定中心,是目前国内功率最大、载荷能力最强、牵引速度最高的双道牵引测试系统。检测器牵引试验系统最大牵引力235.2 kN,牵引速度0.2~8.0 m/s,最大牵引功率2 MW,可实现对ø114.3~ø1 422.0 mm(4~56 in)全系列口径检测器的牵引测试。验证检测器的机械动态性能和缺陷检测能力,保证其在工业现场应用前的安全可靠性。

通过对ø1 016mm管道超高清漏磁复合检测器在不同牵引速度(1、2、3和4 m/s)条件下的牵引测试检测数据分析,检测器能够准确识别和量化管道上的极细小针孔类(直径2 mm)、周向凹槽、周向和轴向凹沟、一般和坑状等金属损失缺陷,同时可识别管体周向和环焊缝上的类裂纹缺陷(开口宽度大于0.2 mm);能够对人工加载的管道应力异常区进行有效识别,对管道变形处的腐蚀复合人工缺陷能够进行识别和量化(见图8)。在5 m/s以上速度条件的测试过程中,检测器速度控制单元能够按照设置参数值执行指令,控制执行机构进行开闭。

图8 牵拉测试缺陷实物及拾取和量化分析结果Fig.8 Photo of the pipeline defect for the traction test and results of defect extraction and quantitative analysis

3.2 现场工业应用

ø1 016 mm管道超高清漏磁复合检测器于2021年5月12日成功在陕京三线榆林-阳曲段完成现场工业试验,运行历时23 h,检测安全平稳,采集数据里程完整,经过检测数据分析和后期依据分析结果进行开挖复核,验证了检测器各项技术指标满足设计要求,工业现场应用取得预期效果。2022年5月,在中缅天然气管道安顺-贵阳段圆满完成现场工业应用。

4 结论及认识

(1)ø1 016 mm管道超高清漏磁复合检测器利用搭载的速度控制单元,可在管输介质压力3.95~8.85 MPa,最大介质流速为8~9 m/s的工况下,完成在役管道的复合检测。

(2)检测器能够准确识别和量化管道上的极细小针孔类、周向凹槽、周向和轴向凹沟、一般和坑状等金属损失缺陷,可识别管体周向和环焊缝上的类裂纹缺陷。

(3)能够对管道上的应力异常区进行有效识别,对管道变形处的腐蚀复合人工缺陷能够进行识别和量化。

通过ø1 016 mm管道超高清漏磁复合检测器研制,对发现和识别X80高钢级ø1 016 mm管道上可能存在的裂纹类缺陷和极细小针孔类缺陷等重大安全隐患,及时开挖复拍确认;按照风险严重程度制定科学合理的方案进行处置,减少不必要的工作量和成本费用;消除在役管道安全隐患,确保管道安全平稳运行,具有重大的现实意义。