回火温度对A330M超高强度钢组织性能的影响

许忠智, 韩 顺, 耿如明, 雷斯敏, 厉 勇, 王春旭

(钢铁研究总院有限公司 特殊钢研究院, 北京 100081)

近年来,超高强度钢作为高性能钢铁材料一直在航空航天以及兵器等重点领域扮演重要的角色[1],如美国的AISI4340、300M钢,我国的D406A、DT300等超高强度钢,因其具有优异的强度和韧性、良好的加工和使用性能,广泛应用于飞机起落架、固体发动机外壳、传动轴等重要零部件[2-4]。随着我国航空航天领域的进一步发展,对于超高强度钢的强度等性能有了更高的要求,开发新型超高强度钢也是钢铁材料未来发展的必然趋势。A330M作为一种新型超高强度钢被开发出来,期望能为我国新型的航空关键承力构件材料,同时也为我国超高强度钢的发展提供一定的参考。

低合金超高强度钢的最终热处理工艺一般为淬火+低温回火,得到马氏体和少量残留奥氏体,其组织控制对最终的力学性能起着决定性的作用。此外,Youngblood等[5]和Lee等[6]发现,低合金超高强度钢的强度和韧性也明显受到回火过程中细小分散碳化物析出的影响。碳化物的类型和形状与回火条件有关。当回火温度较低时,马氏体中ε-碳化物的含量逐渐增加,超高强度钢的强度和韧性提高。然而,回火温度较高时,ε-碳化物转变为渗碳体,强度和韧性降低。一些研究人员还研究了ε-碳化物和基体之间的取向关系。他们发现,铁素体/奥氏体和铁素体/ε-碳化物的取向关系分别呈现K-S关系和Jack关系[7]。

基于上述理论研究,回火工艺作为热处理工艺中的最后一步,回火温度的选择对于改善钢的塑韧性,提高组织的均匀化,消除残余内应力具有重要的作用[8-9],因此,本文研究不同回火温度对A330M超高强度钢力学性能和微观组织的影响,分析了回火温度对于ε-碳化物的形状和尺寸的影响,获得A330M超高强度钢最佳的回火温度,达到最佳的强韧化匹配,为A330M钢的后续研究提供技术支持。

1 试验材料和方法

A330M超高强度钢采用真空感应工艺进行冶炼,主要化学成分见表1。锻造成φ16 mm的圆棒,取出多组拉伸和冲击毛坯试样。利用JMatPro软件计算试验钢的奥氏体化温度和马氏体开始转变温度分别为815 ℃和282 ℃,以此来制定对应的热处理工艺。为保证A330M钢可以进行完全奥氏体化,并获得均匀的板条状马氏体来保证强韧化匹配,所有试样均加热至880 ℃淬火1 h后油冷至室温,最后分别加热至180、220、260、300、340、380 ℃下保温3 h后空冷至室温,其热处理工艺如图1所示。毛坯试样经热处理后加工为拉伸和冲击标准试样,然后进行力学性能测试。

图1 热处理工艺示意图Fig.1 Schematic diagram of heat treatment process

表1 A330M钢的化学成分(质量分数,%)Table 1 Chemical composition of the A330M steel (mass fraction, %)

不同温度回火后的A330M超高强度钢使用体积分数为4%的硝酸酒精腐蚀,然后在FEI Quanta650扫描电镜(SEM)下进行微观组织表征。同时线切割出薄片样,经研磨和电解双喷后制备薄膜试样,在FEI Tecnai G2F20透射电镜(TEM)上,对马氏体组织的精细结构进行观察。拉伸性能测试在LOS-600型力学试验机上进行,试验参考标准为GB/T228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》;U型缺口冲击性能测试在JBN-300B型冲击试验机上进行,试验参考标准为GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》,然后采用SEM对试样的冲击断口形貌进行观察。

2 试验结果与讨论

2.1 回火温度对力学性能的影响

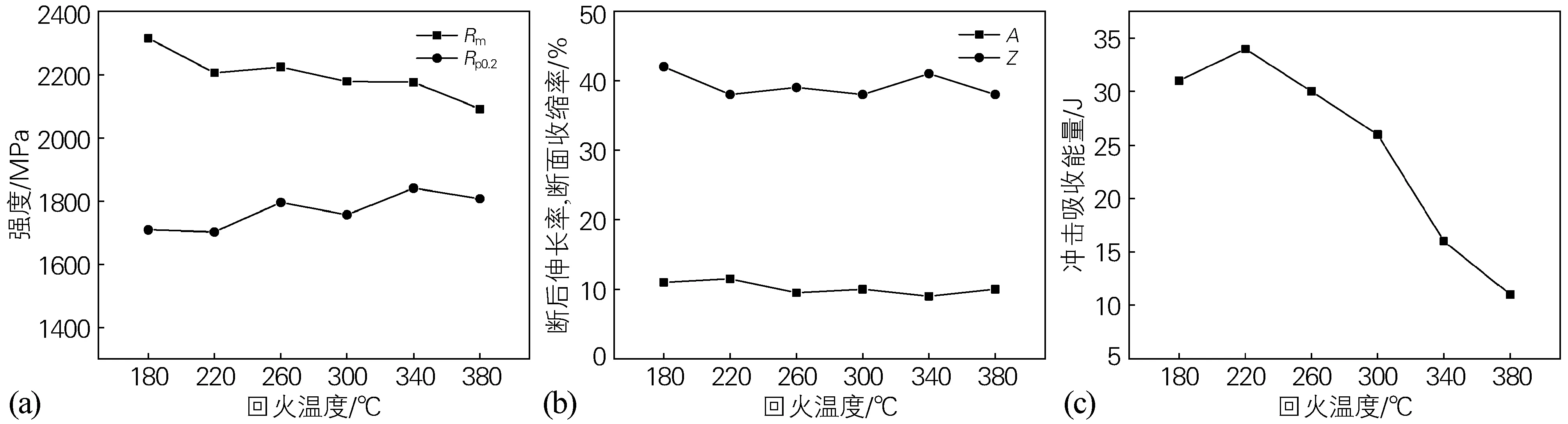

A330M钢在180~380 ℃回火处理后的力学性能数据如图2所示,随着回火温度的升高,抗拉强度会逐渐降低,在180~260 ℃温度区间回火时,试验钢的抗拉强度均在2200 MPa以上,180 ℃回火时达到最大值为2316 MPa。回火温度对塑性影响较小,随着回火温度的升高,断后伸长率和断面收缩率变化不大,分别在10%和40%左右。回火温度对冲击性能影响较大,随着回火温度的升高,冲击性能会先增加后降低,在180~260 ℃之间可以保持比较高的韧性,当回火温度为220 ℃时,冲击吸收能量将达到最大值34 J。但当回火温度达到300 ℃及以上温度时,试验钢的冲击性能明显降低。抗拉强度随着回火温度的升高缓慢下降,屈服强度却逐渐增加,这提高了试验钢的屈强比,但是在340~380 ℃之间回火则产生明显的回火脆性,导致其冲击性能迅速降低。在180~260 ℃范围内进行回火处理,可以进一步提高A330M超高强度钢综合使用性能,得到最优的强韧化匹配。

图2 回火温度对A330M钢力学性能的影响(a)强度;(b)塑性;(c)冲击吸收能量Fig.2 Effect of tempering temperature on mechanical properties of the A330M steel(a) strength; (b) plasticity; (c) impact absorbed energy

2.2 冲击断口形貌

A330M超高强度钢冲击试样不稳定断裂区的SEM断口照片如图3所示。可以看出,随着回火温度的提高,试验钢的冲击断口形貌不断变化,在图3(a~c)可以观察到回火温度在180~260 ℃时的断口形貌主要以大量细小的韧窝为主,呈现明显的韧性断裂,此时试验钢具有良好的冲击性能;图3(d)是在300 ℃回火后的冲击断口形貌,韧窝比例降低,准解理比例增加,冲击性能开始下降;在340 ℃进行回火处理时,断口形貌呈现出明显的河流花样,含有大量的10~20 μm的解理平面,为典型的准解理断裂,如图3(e)所示,冲击性能进一步减小,马氏体开始出现第一类回火脆性[10],当回火温度进一步升高至380 ℃时,断口形貌由准解理断裂变成典型的沿晶断裂特征,此温度试验钢的冲击性能在所选回火温度范围内达到最低,具有明显的回火脆性。

图3 不同温度回火后A330M钢的冲击断口形貌Fig.3 Impact fracture morphologies of the A330M steel tempered at different temperatures(a) 180 ℃; (b) 220 ℃; (c) 260 ℃; (d) 300 ℃; (e) 340 ℃; (f) 380 ℃

2.3 回火温度对微观组织的影响

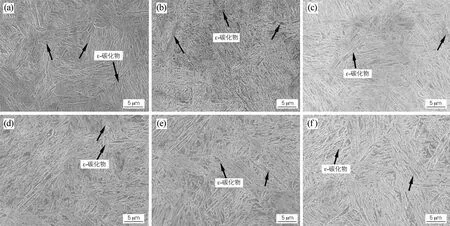

试验钢经不同温度回火后微观组织的扫描电镜图像见图4。可以看到试验钢的微观组织均为回火马氏体,存在纳米级析出相。回火温度不同,对马氏体基体上析出相的种类、尺寸以及数量都有比较明显的影响。通过图4(a~c)可以发现,大量的析出相集中在马氏体板条内部,主要是高密度的ε-碳化物,回火温度在180~260 ℃时,微观组织差别不大,板条马氏体清晰可见,这种细小尺寸的碳化物数量随着回火温度的升高略有减少;回火温度在300 ℃时,观察到ε-碳化物发生部分粗化,同时马氏体尺寸开始增大,如图4(d)所示,导致试验钢的冲击性能出现明显的下降趋势。回火温度达到340、380 ℃时,马氏体板条束边界逐渐模糊,ε-碳化物的数量也随着回火温度的升高而逐渐减少,逐渐发生粗化,此时试验钢的冲击性能急剧降低,试验钢的回火脆性加重。

图4 不同温度回火后A330M钢的SEM照片Fig.4 SEM images of the A330M steel tempered at different temperatures(a) 180 ℃; (b) 220 ℃; (c) 260 ℃; (d) 300 ℃; (e) 340 ℃; (f) 380 ℃

图5为不同温度回火后A330M钢中微观组织的TEM照片,在180 ℃回火时,回火温度较低,板条马氏体呈束状分布,边界清晰,板条内部的位错相互缠结,形成高密度位错网,此时板条内可见细小的针状碳化物析出。随着回火温度的升高,马氏体板条尺寸会有少许增大,板条边界逐渐模糊,马氏体板条逐渐分解,图5(d)中马氏体板条宽度约为350 nm。对马氏体基体和其间存在的残留奥氏体进行标定,如图5(b)中的衍射斑点,可以发现A330M钢微观组织仍然以板条状回火马氏体和少量的残留奥氏体为主,保证了试验钢可以获得较高的强度和良好的韧性[11]。

图5 不同温度回火后A330M钢的TEM形貌Fig.5 TEM morphologies of the A330M steel tempered at different temperatures(a) 180 ℃; (b) 220 ℃; (c) 300 ℃; (d) 380 ℃

试验钢经不同温度回火后得到析出相形貌如图6所示。可以发现,第二相主要为ε-碳化物,在板条内部弥散分布,并沿着单一方向排列,随着回火温度的升高,ε-碳化物逐渐粗化,尺寸逐渐增大,但数量逐渐减少,这是因为一部分ε-碳化物在较高的回火温度下会发生聚集和长大的现象。当回火温度达到380 ℃时,沉淀的ε-碳化物开始转变为不连续排列的渗碳体,一部分发生粗化、球化形成M3C型碳化物,如图6(f)所示,M3C型碳化物不利于试验钢的韧性,试验钢的冲击性能会进一步降低。

图6 不同温度回火后A330M钢的析出相Fig.6 Precipitation of the A330M steel tempered at different temperatures(a) 180 ℃; (b) 220 ℃; (c) 260 ℃; (d) 300 ℃; (e) 340 ℃; (f) 380 ℃

2.4 分析与讨论

随着回火温度的升高,马氏体中碳化物的析出分为两个阶段[12]:一是回火温度较低时,马氏体的析出相主要为ε-碳化物,并且随着回火温度的升高,ε-碳化物的尺寸不断长大。长度为100~350 nm的针状ε-碳化物彼此平行析出,并与板条边界的纵轴成一定角度倾斜。回火过程中马氏体会逐渐分解,ε-碳化物从母体马氏体中析出。ε-碳化物的形成可以追溯到马氏体中碳的过饱和导致内部应力的产生,以及碳化物析出会产生晶格弛豫。在低回火温度下形成的ε-碳化物是亚稳态相,并倾向于转变为渗碳体。通常,ε-碳化物向渗碳体的转变温度约为260 ℃[13]。然而,A330M钢的转变温度明显升高。回火马氏体中ε-碳化物的形态可能与淬火马氏体中过饱和碳原子的早期行为有关,碳原子可以进行短暂地扩散,然后在从马氏体开始温度到室温的时间内在缺陷部位分离显示不同的方向。

试验钢经回火后析出的ε-碳化物与马氏体往往具有共格关系[14],在板条内部弥散分布,从而会降低马氏体中的碳含量,对于固溶强化有不利影响,另外,ε-碳化物对于位错的运动具有钉扎作用,产生第二相强化的效果,弥补了固溶强化减弱对强度的影响。回火温度较低时,由于ε-碳化物的析出,回火马氏体中碳含量减少,使马氏体晶格点阵畸变程度减小,冲击性能增加;而随着回火温度的升高,碳化物逐渐长大,渗碳体开始析出,尤其是晶界析出渗碳体时,会严重影响试验钢的冲击性能。

3 结论

1) A330M钢经880 ℃保温1 h后空冷至室温,随后在180~380 ℃内保温3 h进行回火时,抗拉强度随回火温度的升高略有降低,冲击性能先升高后降低。在220 ℃进行回火时可以获得最优的强韧化匹配,此时抗拉强度为2207 MPa,冲击吸收能量为34 J。

2) 回火温度对试验钢冲击断口形貌有较大影响,在180~380 ℃回火时,冲击断口形貌依次为韧窝、准解理和沿晶断裂,试验钢断裂类型由韧性断裂变为脆性断裂。

3) 随着回火温度的升高,马氏体板条内析出的细小ε-碳化物尺寸逐渐变得粗大,380 ℃回火观察到M3C型碳化物,不利于A330M钢的冲击性能。