含尘气流通过管道摩擦阻力的计算方法

王新超,马 强,张 松,李 阳,李安萌

(中国石油天然气管道工程有限公司,河北 廊坊 065000)

由于管道气力输送过程的复杂性,目前在压降计算方面多采用以试验为基础的经验式或半经验式。在各种方法中,管道摩擦阻力计算是极为重要同时也是最为困难的,是影响各压降预测模型精准性的要素。因此对气固两相气流摩擦阻力的分析研究无疑是十分必要的。

1 计算参数的确定

为了量化比较各公式的差异,本文选定了如表1所示的结构尺寸和条件参数值,数据处理后可获得各计算参数。

表1 基本参数

根据上述实验参数可以计算出:

(1)气固两相密度ρm

ρm=ρgε+ρp(1-ε)

式中:ρg为气体密度,kg/m3;ρp为颗粒密度,kg/m3;ε为空隙率,m3/m3。

(2)气体弗劳德数Frg

式中:Vg为气体速度,m/s;D为管道直径,m;g为重力加速度,m/s2;

(3)气体雷诺数Reg

式中:ρg为气体密度,kg/m3;Vg为气体速度,m/s;D为管道直径,m;μ为气体粘度,Pa·s;

(4)颗粒雷诺数Rep

式中:ρp为颗粒密度,kg/m3;Vp为颗粒速度,m/s;dp为颗粒平均直径,m;μ为气体粘度,Pa·s;

(5)颗粒沉降速度Vt

Vt=1.74[dpg(ρp-ρg)/ρg]0.5

式中:dp为颗粒平均直径,m;g为重力加速度,m/s2;ρp为颗粒密度,kg/m3;ρg为气体密度,kg/m3。

(6)颗粒速度Vp

Wen.C.Y.[1]根据悬浮颗粒力平衡关系提出粉体颗粒速度计算方法:

Sankar等[2]从实验得出了经验关联式:

式中:D为管道直径,m;dp为颗粒平均直径,m;g为重力加速度,m/s2;Vp为颗粒速度,m/s;Vg为气体速度,m/s;Vt为沉降速度,m/s;θ为固气质量比,kg/kg;ρg为气体密度,kg/m3;ρp为颗粒密度,kg/m3;ε为空隙率,m3/m3。

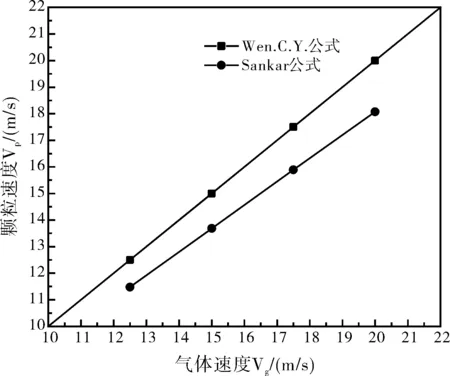

图1 颗粒速度的计算结果

通过比较两公式的计算结果可以不难发现:Wen.C.Y.公式[1]迭代计算出颗粒速度与气体速度相差不大;而Sankar公式的计算结果表明颗粒速度略小于气体速度。

2 计算公式的比较

2.1 气固两相气流摩擦阻力系数的提出

根据流体力学原理,管道的摩擦阻力(Darcy-Weisbach公式)为:

式中,ΔP为管道压降,Pa;λm为气固两相气流摩擦阻力系数;L为管道长度,m;D为管道直径,m;ρm为气固两相密度,kg/m3;Vm为气固两相混合物的流动速度,m/s。影响阻力系数的因素很多,因此对于它的确定有很多方法,最为常见的有分析计算法和经验归纳法两类。但一般都是利用实验数据来归纳。

其中Vm的确定,选用Wen.C.Y.公式[1],即在一定的灰尘浓度范围内,可以近似认为气固两相混合物的流动速度Vm=Vp=Vg。

对于气固两相气流摩擦阻力系数λm的确定,许多专家提出了自己的计算方法。

(1)俄罗斯学者Gad Hetsroni提出[3]:

(1)

(2)美国学者Pfeffer[4]提出:

(2)

式中:λm为气固两相气流摩阻系数;λg为气体摩擦阻力系数;θ为固气质量比,kg/kg;Ci为入口浓度,kg/m3;ρg为气体密度,kg/m3。其中,λg由Colebrook[5]公式计算:

它的显函数形式为:

(3)另外,一些实验研究采用量纲分析的方法,结合实验数据回归得到两相流阻力系数实验关联式[6]。

(3)

(4)

式中:λm为气固两相气流摩阻系数;Rep为颗粒雷诺数;θ为固气质量比,kg/kg;ε为空隙率,m3/m3;Frg为气体弗劳德数;ρg为气体密度,kg/m3;ρs为颗粒密度,kg/m3。

由于只是局限于特定的实验条件,这类计算方法的适用范围较小。

图2 气固两相气流摩擦阻力系数(Cin=0.01 kg/m3)

比较公式(1)、公式(2)可以发现两者气固两相摩擦阻力系数随入口气速变化趋势相差不大。

2.2 颗粒与管壁摩擦阻力系数的提出

根据Barth附加压力损失理论[7],管道压降为:

ΔP=ΔPg+ΔPp

而ΔPp的确定在不同的文献中有两种计算方法:

因此,管道压降的计算公式为:

式中:λg为气体摩擦阻力系数;λp为颗粒与管壁摩擦阻力系数;θ为固气质量比,kg/kg;L为管道长度,m;D为管道直径,m;ρg为气体密度,kg/m3;Vg为气体速度,m/s。

(1)λp与Fr呈对数关系[8]

适用于水平管的有:

λp=0.07Fr-1.4(周建刚)

(5)

λp=0.23Fr-0.71(周建刚)

(6)

λp=0.315Fr-1.251(姚敏)

(7)

(8)

适用于垂直管的有:

λp=0.01Fr-0.65(周建刚)

(9)

λp=0.25Fr-0.82(周建刚)

(10)

λp=0.73Fr-1.36(姚敏)

(11)

λp=27Fr-0.75(D/dp=20~25)(拉祖莫夫)

(12)

在相同表观气速下,水平和垂直管中由气相引起的摩擦压降损失相近;同时在相同表观气速以及固体颗粒质量流量下,管道内颗粒浓度相差无几,虽然在水平管中,颗粒有向管底沉积而导致颗粒与管壁摩擦阻力增加的趋势,但由于在垂直管中由气相和固相重力做功而增加的压损相对较大,最终导致垂直管内压降高于水平管内压降。

(2)λp与Vp存在相关性[9]

(13)

(14)

(15)

(16)

(17)

(18)

式中:λp为颗粒与管壁摩擦阻力系数;Vp为颗粒速度,m/s;Vg为气体速度,m/s;Vt为沉降速度,m/s;g为重力加速度,m/s2;D为管道直径,m;dp为颗粒平均直径,m;ε为空隙率,m3/m3;Cin为入口浓度,kg/m3;ρg为气体密度,kg/m3。

参考文献中摩擦系数的实验测量值,我们可以很容易辨别出(3)、(4)、(8)、(12)、(16)、(17)、(18)并不适合于本实验条件。

图3 颗粒与管壁摩擦阻力系数(Cin=0.01 kg/m3)

2.3 公式计算值的比较

根据上述几种计算方法,我们可以获得不同的管道压降计算值,进行比较。

不难发现在低浓度Cin=0.01 kg/m3时,各计算值相差不大,在一定程度上都能够很好的表征管道压降情况。

表2 不同管道压降计算值比较(Cin=0.01 kg/m3)

图4 不同管道压降计算值的比较(Cin=0.01 kg/m3)

2.4 改变入口浓度,比较计算结果

管道输送过程中也会存在高浓度气固两相输送,在这里极限考虑,改变入口浓度,设置为Cin=10 kg/m3,计算结果会发生如下变化:

(1)气固两相气流摩擦阻力系数随着浓度的增加而增加,并且不同公式的计算结果差异变大;

(2)由于不受入口浓度的影响,颗粒与管壁摩擦阻力系数没有变化,所以颗粒与管壁的摩擦阻力随浓度的增加呈正比例增加。

图5 气固两相气流摩擦阻力系数(Cin=10 kg/m3)

图6 颗粒与管壁摩擦阻力系数(Cin=10 kg/m3)

图7 不同管道压降计算值的比较(Cin=10 kg/m3)

(3)入口浓度增加,不同公式计算出的管道压降值出现了较大的差异。这是由于在低浓度(0.01 kg/m3)时,气体摩擦阻力系数对管道压降的影响占主导地位,而高浓度(10 kg/m3)时,颗粒与管壁摩擦阻力系数占主导地位。

3 结 论

(1)比较文献中各公式不难发现:低浓度时,气固两相摩擦阻力系数的计算值相差不大,一定程度上都能够很好的表征管道压降情况。

(2)高浓度时,各公式气固两相摩擦阻力系数的计算值会出现较大差异,这是因为各计算公式的应用范围不同,存在一定的局限性。

(3)入口浓度增加,不同公式计算出的管道压降值出现了较大的差异。这是由于在低浓度(0.01 kg/m3)时,气体摩擦阻力系数对管道压降的影响占主导地位,而高浓度(10 kg/m3)时,颗粒与管壁摩擦阻力系数占主导地位。