沉降剂对钛液沉降效果的影响研究*

马 磊,李海艳,张冬城,韩维玲,王祥碧,王照清,武玉蓉

(贵州胜威福全化工有限公司,贵州 福泉 550500)

硫酸法制备钛白粉通常以钛精矿和酸溶性钛渣为原料,在生产工艺中含钛原料首先与浓硫酸发生酸解反应,酸解后原料中的含钛组分转变为TiOSO4,铁、镁、铝、钙、钒、铬等杂质也会形成相应的硫酸盐进入钛液[1-2]。这些杂质具有极强的稳定性,难以沉降分离。杂质粒子的存在,会降低副产品硫酸亚铁的质量并减缓它的过滤速度。同时若不将胶体微粒除去,水解时便会凝聚成无一定组成和数量的晶核,对水解过程和水解产物的结构造成影响[3]。为了使钛白粉的质量符合生产指标,在生产过程中主要通过沉降去除酸解过程形成的不溶性残渣。沉降时在悬浮液中添加适量的凝聚剂或絮凝剂可以使得分散细小颗粒团聚成较大的颗粒,提高沉降速度。

我国是钛资源丰富但多为共伴生矿,品位不高,呈现出贫、细、杂的特点[4]。使得矿物的粒度越来越细,固液分离愈加困难。需要加入絮凝剂。但传统的无机絮凝剂因其用量高、沉降速度较慢、絮体小等缺点已无法满足细小矿物的生产需求。随着对有机絮凝剂的研发,聚丙烯酰胺类絮凝剂逐渐引起了重视,并逐渐开始取代聚合氯化铝等无机絮凝剂[5-6]。聚丙烯酰胺类絮凝剂可以分为四大类型:阴离子型聚丙烯酰胺(APAM)、阳离子型聚丙烯酰胺(CPAM)、非离子型聚丙烯酰胺(NPAM)和两性聚丙烯酰胺(AMPAM)[7-8]。

本文以改性聚丙烯酰胺和FeS-Sb2O3两种絮凝剂为研究对象,从沉降剂的选择出发,考察沉降剂的影响因素,并通过实验,研究出最佳的沉降剂质量、沉降剂使用浓度、沉降剂用量、沉降剂加入顺序等,结合硫酸法钛白生产工艺,选出效果最佳的絮凝剂,进一步提高钛液絮凝沉降净化速度及过滤速度,缩短沉降周期,提高生产率。

1 实 验

1.1 原料与仪器

原料:钛液,有机絮凝剂(聚丙烯酰胺),无机絮凝剂(FeS-Sb2O3),硫酸(1∶10),蒸馏水。

仪器:量杯(100 mL),布氏漏斗(Ф9 cm),抽滤瓶(2500 mL),马弗炉,瓷坩埚(50 mL),电子天平(0.1 mg),烧杯(300 mL、500 mL)。

1.2 实验原理

沉降的方法有间歇沉降、半连续沉降、连续沉降三种,目前国内硫酸法钛白粉工厂使用最多的方法为间歇沉降。间歇沉降指每个沉降池的物料完全沉降合格后,将物料全部送走,然后将泥浆清理完毕,再进行下一个沉降周期的操作。间歇法的原理是在压缩空气的搅拌下,往钛液中加入一定量的沉降剂,等沉降剂在钛液中分散均匀后,将混合体系静置,让体系中的固相物自然沉降,静置12~24 h后检查澄清效果,达到工艺要求,将上层清液送至冷冻结晶工序,下层残渣则进行洗涤处理回收。

对于颗粒较大的机械杂质,则采用自然沉降的原理进行分离,一般经过8~24 h即可达到生产工艺的要求。由于钛液黏度较大,小颗粒机械杂质尤其是胶体杂质,不能借助简单的自然沉降方法予以分离,工业生产上普遍采用添加凝聚剂,如氧化锑-硫化铁、絮凝剂单宁酸-牛胶、絮凝沉降剂改性聚丙烯酰胺(AMPAM)来强化沉降效果。

无机絮凝剂采用FeS-Sb2O3凝聚法是将其投入酸解锅内,参与浸取还原反应,Sb2O3与硫酸反应生成Sb2(SO4)3,FeS与硫酸反应生成H2S,硫化氢与硫酸锑反应生成不溶性的硫化锑沉降。

3H2S+Sb2(SO4)3→Sb2S3+3H2SO4

由于反应生成的硫化锑胶团带有负电荷,可与钛液中带正电荷的胶体杂质发生电中和反应,提高胶体粒子的内聚力,从而产生凝聚作用而加速沉降;同时FeS能与钛液中的Cu2+、Pb2+等重金属离子作用,生成不溶性重金属硫化物如PbS、CuS等,达到沉降去除的目的。

有机絮凝剂是采用二甲胺改性的聚丙烯酰胺(AMPAN)絮凝沉降法,这种高分子化合物经改性由中性变为带负电性,其分子链上所带的负电荷极性基团与钛液中带正电荷的胶体粒子进行电性中和,吸附形成较大的颗粒而沉降。AMPAN无毒、无污染、沉降速度快、生产成本低,在60~70 ℃强酸溶液中使用时不降解时间长,只是对钛液过滤速度有一定影响,被大多钛白企业广泛采用。

1.3 实验步骤

(1)絮凝剂的制备

利用甲醛、二甲胺和聚丙烯酰胺进行氨甲基化反应制备高分子量聚丙烯酰胺。

(2)钛液沉降实验

实验采用工厂生产的黑钛液,首先将500 mL钛液倒人1000 mL烧杯中,将配制好的质量浓度为0.1%,后用蒸馏水稀释到万分之一的絮凝剂计量缓慢加入到钛液中,其加入量为钛液质量的10×10-5。边加边用玻璃棒顺时针方向搅拌,后将搅拌好的钛液倒入500 mL量筒中,并放入恒温水浴进行保温。沉降1 h后,用100 mL移液管从量筒一半位置处慢慢吸取50 mL澄清后的钛液,使用Ф90 mm布氏漏斗,双层中速定量滤纸,在真空度0.08 MPa下进行抽滤,计算过滤时间,将过滤后滤纸的澄明度与标准底板对比,确定滤纸的澄明度级数。

(3)效果检验

①取恒温到55 ℃的澄清液100 mL于400 mL的烧杯中,加50 mL的硫酸(1+10)(硫酸与水的体积质量比,下同),搅匀。

②将搅匀后的液体倒入布氏漏斗中,用三张滤纸真空抽滤。

③先用300 mL的硫酸(1+10)洗涤,后用300 mL热蒸馏水洗涤。

④目视判断(简易判断):观察滤纸表面情况。

第一张滤纸表面干净,无明显黑色斑点,则为一级。

第一张滤纸表面有斑点,但不太明显,第二层滤纸无明显斑点,则为二级。

第一张滤纸表面明显布满大量黑色斑点,则为不合格。

⑤进一步测定其量,按下步骤操作。

先将洗干净的滤纸连同残渣转置50 mL瓷坩埚中,于800 ℃马弗炉中煅烧1 h,取出冷却至室温,称重。

结果表示:残渣含量(g/L)=10×(M-滤纸灰分质量)。

2 结果与讨论

2.1 沉降剂质量的影响

沉降剂的质量对沉降的效果影响巨大。首先要保证聚丙烯酰胺的氨甲基化反应的完全,也就是在聚丙烯酰胺的分子链上要有足够强的负电荷。其次就是在配置好的聚丙烯酰胺溶液里不能进入酸性物质,比如钛液、废酸等,不然改性聚丙烯酰胺会发生变性,形成大量的絮状不溶性白色沉淀,失去絮凝作用。

沉降效果依赖于沉降剂的质量。固体沉降剂如硫化铁如果含量低、发红色、结团、受潮变质、粗度过粗过细,都会使沉降效果明显变坏。放置时间过长的单宁溶液和牛胶溶液,也会因被氧化成没食子酸和蛋白质的发酵、发霉、变臭而失效。

2.2 沉降剂使用浓度的影响

沉降剂的使用浓度与沉降澄清效果关系甚大。在使用高分子沉降剂浓度应低一些,低浓度有利于沉降剂在钛液中分散均匀,降低体系粘度,提高与钛液的接触面,絮凝沉降效果好。但如果浓度过低,则发生高分子降解的几率便大,影响贮存时间与沉降效果,同时会使钛液浓度冲淡,对生产带来不利。

高分子聚合物的溶液浓度对其分子在溶液中的形态有很大影响。浓度高时,高分子极性基团向内呈卷曲球形,粘度大,在钛液中难以分散,容易出现一层不沉降在钛液表面的絮状物,而丧失絮凝能力。所以,沉降效果随着沉降剂使用浓度的加大面变坏。从表1可以看出一般高分子沉降剂的使用浓度最佳为0.4%。对于无机凝聚剂的配制浓度在一定范围内也是低者比高者好,一般控制在60 g/L为宜。

表1 沉降剂浓度对沉降效果的影响

表2 沉降剂加量对沉降效果的影响

2.3 沉降剂加量的影响

沉降剂的用量是保证沉降效果至关重要的一点。用量不足时,加入的絮凝剂不足以将混合体系中的细小颗粒和胶体离子完全絮凝,得不到理想的沉降效果;加量过大时,絮凝剂不容易分散,而一旦多余的絮凝剂在钛液中良好分散,其较长的分子链和分子链所带的大量的负电荷反而互相作用,对胶体颗粒进行重新分散,形成较为稳定的分散系,反而更影响沉降效果。因此在实际的生产中,絮凝剂的加量一般控制在10~50 g/m3之间。

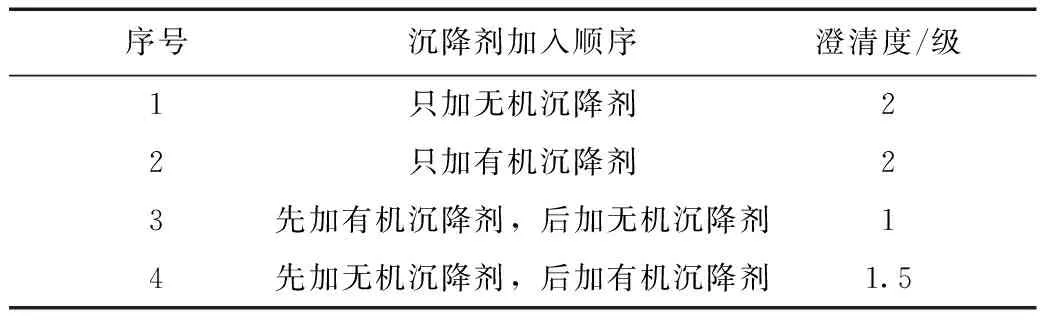

2.4 沉降剂加入顺序的影响

在沉降剂加入顺序的选择上,从表3可以得到先加入改性聚丙烯酰胺进行有机絮凝沉降,再加入硫化亚铁进行无机凝聚沉降,效果非常好。而反过来的顺序操作,其效果虽不如先有机后无机的效果好,但也比单一种类的沉降剂效果要好一些。如果矿源较好,酸解操作正常,能够只使用改性聚丙烯酰胺就能够达到效果,那就更好了。除非特殊要求,需要利用硫化亚铁来去除钛液中的重金属离子,只要是有机絮凝剂能够满足沉降效果的要求,一般不再加入无机的凝聚剂。

表3 沉降剂加入顺序对沉降效果的影响

3 结 论

(1)影响沉降效果的因素有:沉降剂的质量、沉降剂的使用浓度、沉降剂的用量、沉降剂的加入顺序等。

(2)沉降剂一般使用有机絮凝剂与无机絮凝剂混合效果最好。通过实验,沉降剂现配现用效果最佳;AMPAM的最适宜浓度为0.4%,FeS-Sb2O3最优浓度为60 g/L;沉降剂加量控制在30 g/m3左右;沉降剂加入顺序:先加有机沉降剂后加无机沉降剂,效果最好。