基于齿形链销轴-链板接触副的热混合润滑分析*

周亚林 刘晓玲 朱鹏娟 何文卓 刘国梁

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

随着工业的不断发展,齿形链的工程应用越来越广泛,齿形链销轴-链板副工作在纯滑动条件下,摩擦产生的热效应不可忽略。同时销轴-链板接触副表面并非是理想光滑的,尤其在恶劣的环境中,难免由于灰尘等微小颗粒的影响,导致接触表面出现磨痕甚至划痕,故应考虑表面粗糙度。李海玲和魏引焕[1]分析了齿形链轮的啮合机制,研究了齿形链与链轮啮合参数的设计并计算了啮合时的冲击速度。金丽君和付振明[2]采用不同的热处理方法对齿形链中的销轴和链板进行热处理,在含介质油润滑条件下,研究了新型齿形链的耐磨性。ZHANG等[3]建立了有限长线接触稳态热弹流润滑模型,对齿形链中的销轴-链板接触副进行了有限长线接触热弹流润滑分析。然而,上述文献未涉及混合润滑条件。针对混合润滑的研究,JOHNSON等[4]首先引入了载荷分享的概念,即负载由流体和粗糙峰共同承担。基于载荷分享机制考虑粗糙表面接触变形的统计学模型,王志坚等[5]建立了耦合粗糙峰接触弹塑性变形与边界膜摩擦化学效应的有限长线接触热弹流混合润滑模型,探讨了表面粗糙度和润滑油性质对接触副润滑性能的影响。周江敏等[6]基于平均流量模型,建立了线接触非牛顿混合润滑模型,研究了表面粗糙度和热效应的影响。由于齿形链常用于重载工作环境中,且销轴-链板副接触副处的接触面并不是理想光滑的,为使研究更贴近齿形链实际工况,有必要考虑混合润滑条件[7]。

综上所述,目前关于齿形链摩擦磨损的理论和实验研究较多,并且大多是探讨从其几何结构上进行优化,然而针对重载工况下齿形链的混合润滑性能研究尚不多见。为此,本文作者结合齿形链中销轴-链板接触副的几何关系及其运动特性,建立了销轴-链板副的热混合润滑模型,分析了齿形链销轴-链板副的综合曲率半径、表面粗糙度和载荷对非牛顿热混合润滑性能的影响。

1 几何模型

1.1 链板相对销轴滑动速度分析

齿形链的啮合原理见图1,p为链节节距;n1为链轮的转速;θ为相邻链板之间的转角,θ=2π/z[1];r为链轮分度圆半径。

图1 齿形链的啮合原理

图2表示的是齿形链工作时的速度分析。图中,α为链节在链轮上的相位角;U为链节的分度圆速度,U=ω1r;U1、U2分别为水平速度和竖直速度。

图2 齿形链的速度分析

设齿形链链轮齿数为z,则分度圆半径为

设一节链板啮合区域长度为一个节距p,则其啮合的时间为

销轴-链板副的运动关系如图3所示,ra为链板孔半径;rb为销轴半径;ω2为链板绕销轴转动的角速度。

图3 销轴-链板接触副示意

设销轴固定,其线速度ub=0,由于齿形链经过一节链板啮合区域长度p所用的时间,与相邻链板之间的转角θ所用的时间Δt相同,则在齿形链工作时的啮合或脱合区,链节绕某一销轴转动的角速度为

则链板绕销轴转动的线速度为

ua=ω2ra

(4)

销轴-链板副的卷吸速度为

1.2 销轴和链板接触副综合曲率半径

由于销轴柱面和链板内孔的接触为共形面,故销轴和链板接触副的综合曲率[8]可表示为

1.3 销轴和链板接触副载荷的计算

假设销轴单位长度上的载荷为w,但由于链板与导板的宽度不同,故销轴两侧单位长度上的载荷分别用w1和w2表示,见式(7)。这里w1、w2均取为平均值。如图4所示,L1为链板宽度,L2为导板宽度,F为齿形链的单边张紧力。

图4 销轴的载荷分析

2 数学模型

2.1 混合润滑模型

设润滑油为Ree-Eyring非牛顿流体,其等效黏度为

式中:η*表示等效黏度;η表示Ree-Eyring非牛顿流体表观黏度;τ0表示Ree-Eyring流体特征剪应力;τ表示流体剪切应力[8]。

根据混合润滑的压力分享制机制得,总压力pt可由油膜压力ph和粗糙峰压力pa两部分组成:

pt=ph+pa

(9)

粗糙峰接触时的油膜分布如图5所示。对于粗糙度符合高斯分布的表面,hT的表达式[9]为

图5 粗糙峰接触时的油膜分布

式中:hT为销轴-链板铰链副两表面间的平均间隙;h为油膜名义厚度,可由式(11)求得。

式中:h00为销轴柱面、链板孔表面的弹性趋近量。

2.1.1 Reynolds方程

考虑表面粗糙度时的无限长线接触非牛顿流体Reynolds方程为

式中:φx为压力流量因子。

在粗糙度符合高斯分布的各向同性的表面上,由PATIR和CHENG[10]推导出的压力流量因子φx的表达式为

φx=1-0.9e-0.56(h/σ)

(13)

式中:η为流体的表观黏度;ρ为流体密度。

Reynolds方程的边界条件为

式中:xin、xout分别表示油膜入口、出口区的计算域边界。

2.1.2 黏度、密度分别与压力-温度之间的关系

表观黏度η可由Roelands黏压-黏温关系[11]求解,其表达式为

η=η0exp{A1[-1+(1+A2ph)α(A3t-A4)-β]}

(16)

式中:η0表示环境条件下的黏度;α表示黏压系数;β表示黏温系数;A1=lnη0+9.67,A2=5.1×10-9Pa-1,A3=1/(t0-138) K-1,A4=138/(t0-138)。

密度ρ可由Dowson-Higginson密压-密温关系式[12]求解,其表达式为

式中:ρ0表示环境密度;C1=0.6×10-9Pa-1,C2=1.7×10-9Pa-1,C3=6.5×10-4K-1。

2.1.3 润滑油及两固体的能量方程

润滑油的能量方程为

式中:c、k分别为润滑油的比热容、热传导系数;u为油膜的平均流速;Qa为由粗糙峰接触所产生的单位体积的热量。

式中:粗糙峰接触时的滑动速度us=ub-ua;fa为两表面粗糙峰相接触时的滑动摩擦因数。

两固体的能量方程为

式中:ca,b、ρa,b和ka,b分别为链板和销轴的比热容、密度和热传导系数。

固体a、b与油膜界面的温度应满足界面热流量连续条件:

2.1.4 载荷平衡方程

由载荷分享机制,载荷的平衡方程可写为

(22)

式中:w为销轴-链板接触副所承受的载荷。

2.2 粗糙峰模型

2.2.1 粗糙峰接触压力

由ZHAO等[13]提出的弹塑性模型,表面粗糙峰接触压力可表示为

根据MCCOOL[14]的研究,σs和ys的计算表达式为

2.2.2 销轴-链板接触副处摩擦因数的计算

因此,在混合润滑计算域内的平均摩擦因数可表示为

fc=F′/w

(27)

3 数值方法

油膜压力的求解与膜厚方程中弹性变形的求解分别采用多重网格法与多重网格积分法,温度场的求解采用逐列扫描法。网格层数为6,其中最高一层网格节点数为961个节点,计算域的起点与终点坐标分别为Xin=-4.6,Xout=-2.4。

数值计算流程如图6所示。

图6 计算流程

首先,输入速度、滑滚比等参数,然后,计算总压力和温度的初值,计算弹性变形、油膜厚度、粗糙峰接触压力,求解Reynolds中的参数,进而求解油膜压力及总压力,计算总压力相对误差、载荷相对误差及温度相对误差。当压力相对误差εPt与温度相对误差εT<1×10-4,载荷相对误差εW<1×10-3时达到收敛精度,跳出循环,最后,计算平均摩擦因数,并输出结果。

4 计算结果及分析

输入必要参数:销轴-链板是钢-钢接触,材料参数G=5 000,设销轴-链板副的滑滚比S=1.5;βT=σ/0.01,t0=303 K(30 ℃),hd=0.01E′,fa=0.15。对于润滑油:η0=0.08 Pa·s,c=0.14 J/(kg·K),β=4.76×10-2K-1,τ0=10 MPa,ρ0=870 kg/m3,α=2.19×10-8m2/N,k=2 000 W/(m·K)。对于销轴a和链板b:ca,b=470 J/(kg·K),ρa,b=7 850 kg/m3,ka,b=46 W/(m·K)。

4.1 算法验证

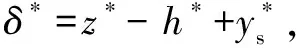

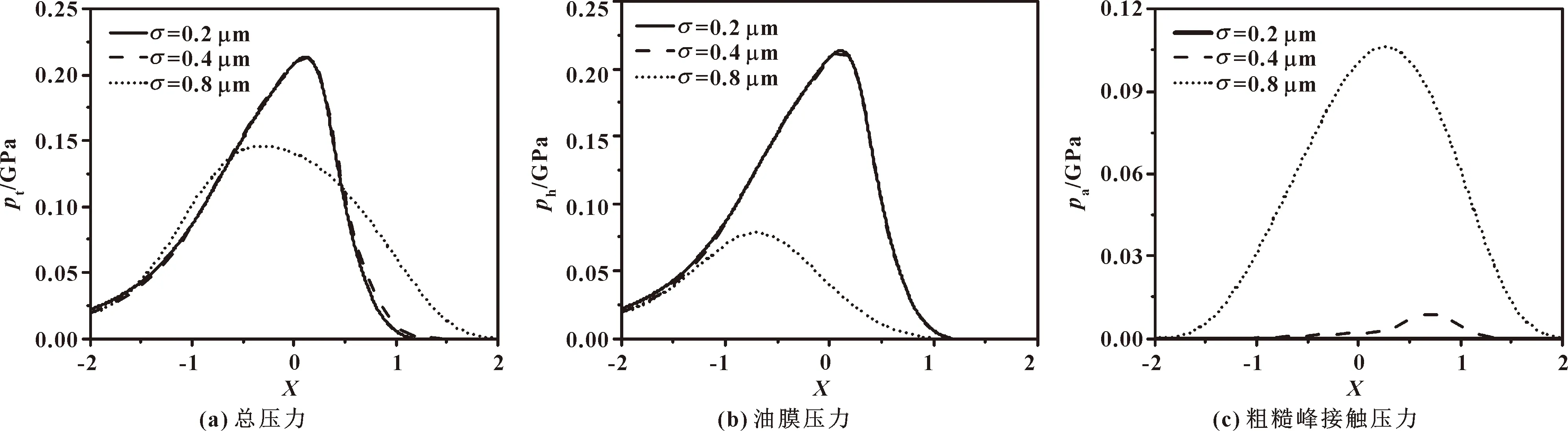

为了验证文中链销轴-链板接触副的热混合润滑模型的正确性,与文献[6]输入参数相同,即滑滚比S=0.5,载荷参数W=1×10-4,速度参数Ue=1×10-11,将文中与文献[6]模型的计算结果进行了比较,如图7所示。可见,对于表面粗糙度对总压力、油膜压力和粗糙峰接触压力的影响,文中模型与文献[6]模型中的结果一致,验证了文中模型的正确性。

图7 算法的验证

4.2 综合曲率半径对润滑特性的影响

在表面粗糙度σ=0.4 μm、载荷参数W=5.19×10-6(pH=0.21 GPa)时,膜厚比λ(λ=hmin/σ)随综合曲率半径r0的变化趋势如图8所示。随着综合曲率半径的增加,膜厚比λ不断增加。当0<λ<1时处于边界润滑状态,当1<λ<2.5时处于混合润滑状态,当膜厚比λ>2.5时处于全膜润滑状态。由图8可知,当综合曲率半径r0约100 mm时,销轴-链板副由混合润滑状态向全膜润滑状态过渡。

图8 膜厚比λ随综合曲率半径r0的变化趋势

与图8工况下一致,图9给出了混合润滑条件下的总压力pt、油膜压力ph和粗糙峰接触压力pa随综合曲率半径r0变化。可见,随着综合曲率半径的增加,总压力与油膜压力均增加,而粗糙峰接触压力减小。这是因为对应图8,当综合曲率半径增加时,销轴-链板副由混合润滑状态转为全膜润滑状态。当r0=70 mm<100 mm时处于混合润滑状态,接触压力较高;而当r0=130 mm>100 mm时处于全膜润滑状态,粗糙峰接触压力较低,如图9(c)所示,总压力与油膜压力受r0的影响不大,且压力峰向油膜出口区发生了偏移,见图9(a)、(b)。

图9 压力随综合曲率半径r0的变化趋势

图10(a)、(b)分别给出了混合润滑条件下,油膜厚度和中层油膜温度随综合曲率半径r0的变化。由图10(a)可见,随着综合曲率半径r0的增加,中层油膜温度降低,这是因为随着综合曲率半径的增大,润滑状态转为全膜润滑状态,粗糙峰压力pa不断减小,导致粗糙峰接触的摩擦力减小,油膜中层温度降低,使得润滑油黏度增加。由图10(b)可见,在混合润滑条件下,随着综合曲率半径的增加,油膜厚度增加,油膜颈缩现象越明显。这是因为随着综合曲率半径的增大,油膜中层温度降低,使得润滑油黏度增加,因此膜厚增加,这与膜厚比λ随着综合曲率半径的增加而增加的结论一致(见图8 )。

图10 油膜温度t、油膜厚度h随综合曲率半径r0的变化

图11表示平均摩擦因数fc、油膜最大温度tmax随r0的变化。可知,随着r0的增加,tmax与fc均减小,这是因为随着综合曲率半径的增大,粗糙峰接触压力不断减小,使粗糙峰之间的摩擦力减小,虽然油膜温度的降低使润滑油的黏度增大而导致油膜内部摩擦力增大,但总的摩擦力是不断降低的,又因载荷不变,故由公式(27)可知,fc减小。

图11 平均摩擦因数fc、油膜最大温度tmax 随综合曲率半径r0的变化趋势

综上所述,增大销轴-链板副的综合曲率半径有利于改善其润滑性能,但受销轴、链板孔尺寸偏差的影响,导致综合曲率半径在一定范围变化,因此,同一规格的齿形链在相同工况下,销轴-链板副的润滑性能存在一定差异。

4.3 表面粗糙度对润滑特性的影响

为了分析销轴链板孔表面的粗糙度对混合润滑性能的影响,在综合曲率半径r0=100 mm、载荷参数W=5.19×10-6(pH=0.21 GPa)时,分析了表面粗糙度对膜厚比、最小膜厚、平均摩擦因数和最大油膜温度的影响,如图12所示。由图12(a)可知,随着表面粗糙度的增加,最小膜厚hmin增加,膜厚比λ不断减小。当表面粗糙度较小时,表面粗糙度的变化对最小膜厚hmin的影响不大,但膜厚比λ呈现急剧减小的现象,这是因为在表面粗糙度较小时产生的动压效应较小,最小膜厚增加的幅度小于表面粗糙度增加的幅度;当表面粗糙度增大至σ=0.4 μm时,接触副由全膜润滑状态开始转向混合润滑状态。

图12 表面粗糙度σ对摩擦性能的影响

由图12(b)可知,随着表面粗糙度的增加,最大油膜温度和平均摩擦因数均增加。这是因为随着表面粗糙度的增加,粗糙峰接触压力不断增大,使粗糙峰之间的摩擦增大,产生较多的摩擦热,导致油膜温度升高。当σ>0.4 μm时,平均摩擦因数与最大油膜温度明显增加,这是由于当表面粗糙度σ=0.4 μm时,润滑状态开始转为混合润滑所致。

图13进一步给出了不同表面粗糙度σ下,总压力pt、油膜压力ph和粗糙峰接触压力pa的分布。可见,随着表面粗糙度的增加,总压力与油膜压力减小,粗糙峰接触压力增加。原因在于,随着表面粗糙度的增加,有更多的表面粗糙峰接触,粗糙峰承担更多的载荷,导致粗糙峰接触压力变大,油膜压力变小。

图13 压力随表面粗糙度σ的变化

4.4 载荷对润滑特性的影响

图14给出了在表面粗糙度σ=0.4 μm、综合曲率半径r0=100 mm时,膜厚比λ随载荷的变化趋势。可知,随着载荷的增加,膜厚比不断减小。根据膜厚比对润滑状态的影响,当1<λ<2.5时处于混合润滑状态,当λ>2.5时接触区处于全膜润滑状态,可知对应载荷W=3×10-6~7×10-6时,接触副处于混合润滑状态。

图14 膜厚比λ随载荷的变化趋势

图15表示平均摩擦因数fc、油膜最大温升tmax随载荷的变化趋势。如图所示,随着载荷的增加,平均摩擦因数增大,油膜最大温升不断升高。这是因为随着载荷的增加,粗糙峰接触压力不断增大,使粗糙峰之间的摩擦力增大,产生较多的摩擦热,导致油膜温度升高。

在混合润滑状态下,总压力pt、油膜压力ph、粗糙峰接触压力pa随载荷增加的变化如图16所示。可见,随着载荷的增加,油膜压力ph、粗糙峰接触压力pa和总压力pt均增加。

图16 不同载荷下的压力分布

图17给出了不同载荷下,油膜厚度与中层油膜温度的分布。由图17(a)可见,随着载荷的增加,油膜厚度不断减小。这是因为载荷增加,使得在接触区有更多的粗糙峰参与接触,产生更多的摩擦热,使油膜温度升高,且油膜出口处温升要大于油膜入口处温升,这是由于粗糙峰的二次压力峰引起的(见图16(c))。温度升高使得润滑油黏度降低,导致油膜变薄,这也是销轴-链板副出现磨损失效的原因之一。

图17 不同载荷下膜厚h与中层油膜温度t的分布

5 结论

(1)在混合润滑条件下,随着综合曲率半径的增加,油膜厚度增加,油膜温度降低,可有效地改善销轴-链板副的润滑性能。但由于综合曲率半径受销轴与链板孔径尺寸偏差的不确定性影响,即使同一型号的齿形链在相同工况下,销轴-链板副的润滑性能也存在一定的差异。

(2)在混合润滑条件下,随着表面粗糙度或载荷的增加,油膜变薄,膜厚比减小,粗糙峰接触压力增大,油膜温度也增大,润滑状态由全膜润滑转变为混合润滑,增加了销轴-链板副的磨损风险。