封隔器用橡胶密封材料在含H2S和CO2酸性环境中的适应性*

马英文 张 明 龚 宁 张 博 张 智 李永雄 钟显康 霍宏博

(1.海洋石油高效开发国家重点实验室 天津 300459;2.中海石油(中国)有限公司天津分公司 天津 300459;3.西南石油大学油气藏地质及开发工程国家重点实验室 四川成都 610500)

封隔器是油气开采过程中必不可少的井下工具之一,其可靠性受到温度、压力、腐蚀介质等各种因素的影响[1]。作为封隔器的核心组成部分,橡胶密封元件一直是井筒完整性管理中关注的焦点。随着油气开采向深井超深井发展,封隔器橡胶材料面临更加苛刻的服役环境。在高温、高压、含CO2、含H2S的腐蚀环境中,橡胶材料容易发生老化,进而导致密封失效[2-5]。一旦橡胶密封元件失效,井下腐蚀性气体进入油套环空,引起环空带压和油套管腐蚀问题,严重威胁生产安全[6]。因此选用合适的橡胶材料对保障油气开采安全具有十分重要的意义。

国内外的科学家们从橡胶材料本身性能以及工作环境出发,对橡胶密封材料的适应性做了部分研究[7-10]。贺秋云等[8]研究了高温高压井下橡胶密封材料的耐蚀性,结果表明高温环境下氟橡胶的耐热性最好,而氢化丁腈的力学强度最稳定。ELHARD等[9]的研究发现,氟橡胶、四丙氟橡胶、全氟醚橡胶具有较好的耐热和耐腐蚀介质性能。文献[10]的研究表明,尽管丁腈橡胶比氟橡胶具有更好的机械性能,但它们的耐腐蚀性能和耐热性相对较差。

迄今为止,关于橡胶材料在H2S、CO2中的性能退化研究十分有限。为了保障油气开采安全,需要对井下工具用橡胶在模拟工况下进行适应性评价。由于橡胶材质可能会与腐蚀介质直接接触,且腐蚀介质可能同时存在于气相和液相2种环境中,所以有必要在气液两相中研究橡胶服役行为。橡胶材质的力学性能通常作为橡胶材质最主要的评价指标,因此将腐蚀前后橡胶力学性能的变化作为文中重点考察内容。本文作者在高温高压釜中模拟渤中19-6区块的工况条件,对氟碳橡胶、氟硅橡胶、四丙氟橡胶、氢化丁腈橡胶的耐蚀性能和力学性能进行了评价,采用扫描电子显微镜(SEM)、电子拉力试验机、邵氏硬度计等设备分析了橡胶材料实验前后的微观形貌和力学性能,并分析了橡胶的腐蚀及力学性能退化机制。研究结果能为高温、高压、含CO2、含H2S环境中井下工具橡胶的选材提供数据参考和理论支撑。

1 实验部分

1.1 实验材料

实验采用氟碳橡胶、氟硅橡胶、四丙氟橡胶、氢化丁腈橡胶共计4种材料,材料由沸点密封科技(江苏)有限公司提供。将上述4种橡胶材料依照标准GB/T 528—2009制成哑铃状拉伸试样(A型试样)以测试其拉伸性能,获得腐蚀前后的极限应力。同时将4种橡胶材料制成内径45 mm、线径3.5 mm的O形圈,以观察其腐蚀前后的尺寸变化和截面微观形貌变化。

1.2 实验方法

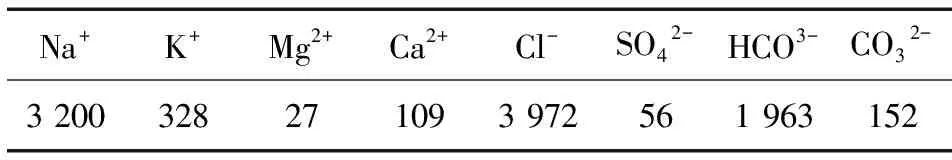

将每种橡胶材料分成2组,第1组用于气相腐蚀环境的力学性能测试及截面形貌分析;第2组用于液相腐蚀环境的力学性能测试及截面形貌分析。文中在高温高压釜(容积5 L)中模拟渤中19-6区块的井下环境。模拟地层水溶液的具体成分见表1。实验前,向高压釜内通入CO2和H2S,具体工况参数见表2。

表1 模拟地层水化学成分单位:mg·L-1

表2 模拟工况实验条件

实验步骤如下:

① 将O形圈和哑铃状拉伸样按照实验方案分为两组并编号,观察试样原始形貌,并拍摄光学照片,然后进行力学性能测试;

② 配制模拟地层水溶液,依次将各组橡胶试样挂上试样架,放入高压釜内。倒入模拟地层水至指定位置,使橡胶试样分别处于气相环境和液相环境;

③ 向釜内通入N2(99.99%)检验高压釜的密封性,并除去溶液中溶解O2及高压釜内的O2,然后对高压釜内溶液加热;

④ 待温度达到210 ℃,通入0.174 MPa H2S、再通入8 MPa CO2、最后通入N2使总压稳定在50 MPa,关闭进气阀,开始计时;

⑤ 重复步骤①至③,待温度达到210 ℃时,通入8 Mpa CO2,最后通入N2使总压稳定为50 MPa,关闭进气阀,开始计时;

⑥ 5天后,关闭加热装置待高压釜降至室温后,打开出气阀泄压,开启高压釜取出试样。测试气相、液相环境中腐蚀后橡胶的力学性能,并分析其截面微观形貌。

2 结果与讨论

2.1 形貌分析

4种O形圈在气相和液相环境中腐蚀后的光学照片如图1所示。可知,在模拟环境中,H2S对橡胶材料的宏观形貌具有显著影响。四丙氟橡胶暴露于含H2S的模拟环境中,表面存在鼓泡现象,但在不含H2S的环境中,四丙氟橡胶整体完好;在液相中,氟硅橡胶O形圈发生断裂;氢化丁腈橡胶在有、无H2S的模拟环境中,外观均保持完好,这表明氢化丁腈橡胶在含H2S的环境中具有良好的适应性;模拟工况下,氟碳橡胶的半径略微增大。

图1 O形圈在模拟工况环境中暴露120 h后的光学照片

橡胶材料在不同环境中暴露120 h后的扫描电镜照片见图2。可知,在不含H2S的环境中,在液相环境下,四丙氟橡胶内部产生了明显的裂纹,而在气相环境中未见明显裂纹;而在含H2S环境中,四丙氟橡胶内部有细小的孔洞、截面凹凸不平;在有、无H2S的环境中,氢化丁腈橡胶截面微观形貌均保持完好;无论是否含有H2S,氟碳和氟硅橡胶内部均出现裂纹。

图2 橡胶材料在井拟工况环境中暴露120 h后截面的扫描电镜图

Fig.2 Microscopic morphology of the cross-section of the rubber material exposed to the well simulated environment for 120 h:(a)5×10-5H2S;(b)without H2S

2.2 力学性能

图3所示为橡胶材质暴露在模拟环境前后的硬度测试结果。

图3 橡胶材料在模拟环境中暴露前后的硬度对比

由图3可知,四丙氟在含H2S环境中暴露后,硬度略微增加,而在不含H2S的环境中暴露后,硬度略微减小;氢化丁腈橡胶在所有环境暴露后,硬度均有略微减少,其中在不含H2S环境的硬度比含H2S环境的硬度值下降严重;氟碳橡胶在所有环境暴露后硬度下降明显,其中在不含H2S的气相环境硬度下降约30%;氟硅橡胶在含H2S环境中硬度上升了约13%,在不含H2S的液相环境下降了约20%,在不含H2S的气相环境中,硬度无显著变化。

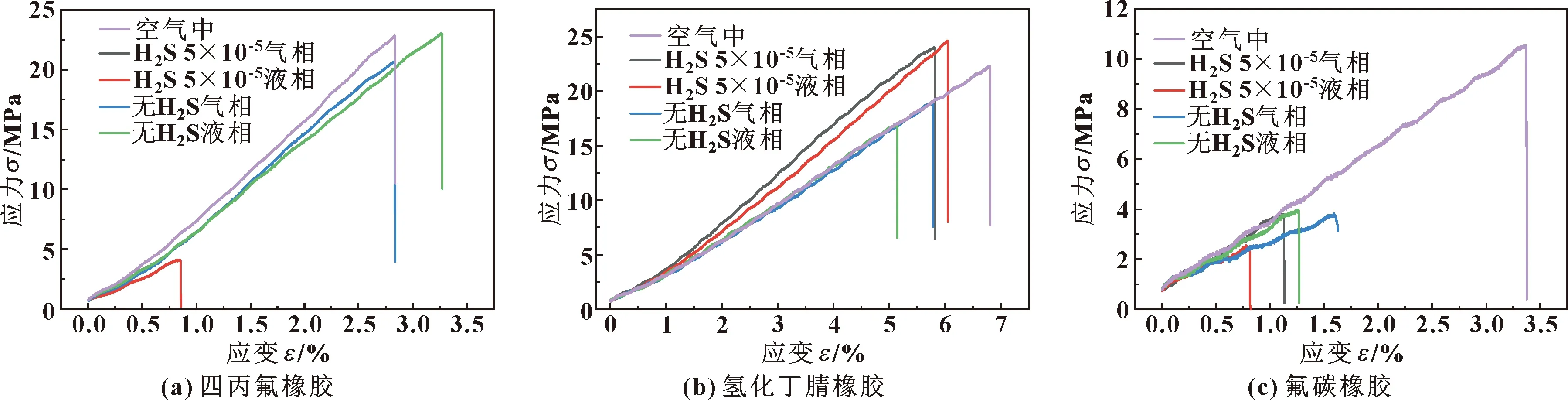

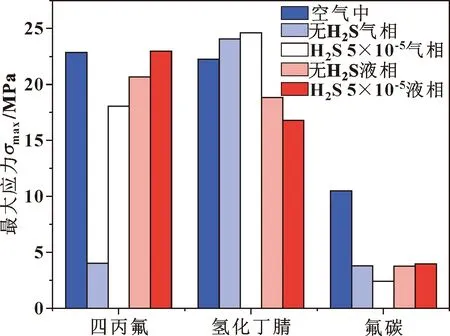

根据前面的宏观形貌分析结果可知,氟硅橡胶经过在有无H2S环境中暴露后,已经发生断裂,因此,下文不再讨论其力学性能。其余3种橡胶材料在模拟环境中暴露后的应力-应变曲线如图4和图5所示。为了更好地分析确定橡胶材料的力学性能变化情况,将各橡胶的极限应力画成柱状图进行比较,如图5所示。可知,氟碳橡胶的极限应力比氢化丁腈橡胶的极限应力小约90%。氢化丁腈橡胶在不含H2S的环境中极限应力略小于四丙氟橡胶,而含H2S环境中其极限应力要明显优于四丙氟橡胶,这表明氢化丁腈橡胶在H2S环境中的力学稳定性优于四丙氟橡胶;四丙氟橡胶在含H2S的环境中的极限应力均低于不含H2S的环境,这表明四丙氟橡胶在H2S环境中的稳定性较差,其中在气相含H2S环境中力学性能相比于不含H2S环境衰减了约75%,这说明气相腐蚀环境中H2S对四丙氟橡胶分子结构的破坏较为严重。综上所述,氢化丁腈橡胶在该模拟工况环境中的力学稳定性最优。

图5 橡胶材料在模拟环境中暴露120 h后的极限应力

图4 橡胶材料在模拟环境中暴露120 h后的应力-应变曲线

Fig.4 Stress-strain curves of rubber materials after exposure for 120 h in the simulated environment:(a)tetrapropylene fluororubber;(b)hydrogenated nitrile rubber;(c)fluorocarbon rubber

2.3 材质结构和机制分析

氟硅橡胶、氟碳橡胶、四丙氟橡胶、氢化丁腈橡胶均在油气田开采作业中被广泛使用[11],其分子结构如图6所示。氢化丁腈橡胶在文中模拟井筒工况下腐蚀后的力学稳定性和耐腐蚀性最佳。从橡胶分子结构方面来考虑,氢化丁腈橡胶是丁腈橡胶通过选择性氢化处理得到的,加氢反应使得氢化丁腈橡胶大分子主链上的不饱和双键数量减少,同时又保留少量的不饱和双键作为可硫化的交联点。另外,氢化丁腈是一种拉伸结晶橡胶,分子结构单元的重复使得其在承受拉应力的状态下橡胶会产生结晶,因此在高温、高压、含H2S、含CO2环境下仍然能保持很好的力学性能[12]。而四丙氟橡胶分子属于过氧化物硫化体系,交联键为碳碳交联键,在拉伸过程中碳碳交联键的刚度过大,橡胶分子取向较差,因此拉伸性能不如氢化丁腈橡胶[13]。氟碳橡胶是主链或侧链上含有氟原子的一种高聚物,氟硅橡胶主链为有机硅的结构,这2种橡胶材质的耐热性能和耐腐蚀性能较好,但其强度不高且耐磨性较差[12]。

综上所述,在高温高压含H2S、CO2环境中,四丙氟橡胶因受到气相CO2的影响,耐H2S性能下降,氟硅橡胶和氟碳橡胶在该工况下的力学性能较差,所以在该工况下氢化丁腈橡胶是最好的选择。

3 结论

(1)氟碳橡胶耐腐蚀性能良好但其力学性能相对较差,它的极限应力约为氢化丁腈橡胶的10%。氟硅橡胶在模拟的井筒工况条件下耐蚀性能较差,且经过腐蚀后在不受外力的情况下已经发生断裂。因此氟碳和氟硅橡胶不适合在高温高压含H2S、CO2工况下使用。

(2)四丙氟橡胶在CO2和H2S的共同作用下发生严重腐蚀,气相环境中CO2会加剧H2S对四丙氟橡胶的腐蚀,其中气相含H2S环境的极限应力相较不含H2S环境下降了约75%。在其他条件下,四丙氟橡胶的力学性能与氢化丁腈橡胶没有明显差异。氢化丁腈橡胶在文中模拟的井筒工况条件下表现出良好的力学性能和耐H2S和CO2腐蚀性能。该橡胶在腐蚀环境中力学性能保持稳定,其中含H2S环境的极限应力相较不含H2S环境增大了40%左右,这说明H2S可以减缓CO2对氢化丁腈橡胶的腐蚀。因此,在文中模拟工况下,建议将氢化丁腈橡胶作为首选材料。

(3)橡胶材料的性能受其分子结构的影响较大,在高温高压含H2S和CO2的环境中,橡胶分子结构容易受到破坏,这导致橡胶分子链发生断裂、降解和交联等行为,从而表现出不同的失效形式。但橡胶密封元件在井下服役过程中多为承压状态,因此建议将力学性能在腐蚀前后的衰减程度作为主要的选材指标。