面向生产过程调度的数字孪生系统体系架构研究

崔 冰,张林鍹,欧阳亮,傅永康

(1. 清华大学自动化系,北京 100084;2. 潍柴动力集团,山东 潍坊 261000)

1 引言

数字孪生的概念起源于Michael Grieves教授90年代提出的“信息镜像模型”,但因数据采集、处理等技术原因,在科研和工业界未获得足够的重视。但随着新一代信息技术的发展,美国、德国中国等主要制造大国都提出了先进制造发展战略[1]。这些智能制造战略都将信息物理融合系统(CPS,Cyber Physical Systems)作为核心之一,将物理世界与虚拟世界的深度融合,实现制造、物流、管理等元素的智能互联、互通互操作。数字孪生是CPS系统的一种实现形式,由此,数字孪生的获得了发展契机[1]。

现代制造企业已深度应用各种工业软件(ERP、MES,PLM等),在生产计划、加工装配、物料管理、产品跟踪等方面积累了的大量历史数据;利用现代传感和嵌入式技术,构建制造物联网络,可采集到与生产相关的大量实时数据;应用了先进的智能加工中心、工业机器人等,实现从管理到加工的精确操控;为数字孪生在现代制造企业的实施提供了基础。

本文依托“网络协同制造与智能工厂”重点专项课题(编号2018YFB1703103)的复杂混流生产调度项目,对面向生产过程调度的数字孪生体系结构进行了研究,并在某大型发动机制造企业进行了实施验证。

2 数字孪生与生产调度

2.1 数字孪生与智能制造系统

数字孪生,迄今为止业界对其定义并没有给出统一的定义,NASA,庄存波、陶飞等分别从不同角度给出了解释,本文比较赞同陶飞的观点,数字孪生不仅仅是仿真建模或在线仿真,而是对物理世界进行全流程、全业务、全要素虚实融合的迭代仿真,最终实现以虚控实、以虚促实[2]。

智能制造系统是生产、产品、产业模式、基础设施四个维度的协同交互,综合发展的系统工程[4],需要数据跨业务、跨时空、跨流程进行流转、交互,最终实现的深度融合,因此智能制造系统的基础核心之一是信息物理融合系统(CPS)。

CPS 的目标就是实现物理世界和信息世界的交互融合,其利用大数据、人工智能等新一代信息技术,构建信息空间,对物理空间的产生的数据进行统计、分析、优化等,将最优结果反馈并驱动物理空间。数字孪生构建虚拟信息空间,对物理空间进行进行高拟实性映射,虚实空间迭代优化反馈,最终实现以虚控实。因此,数字孪生可以看做CPS的一种更优的实现模式。

2.2 数字孪生与生产调度

生产过程调度一直是业界的研究热点,主要集中在调度建模方法和调度优化方法方面,已取得众多研究成果,并在业界进行了应用;但因约束条件简化、计算效率等问题,生产调度的实用性仍具有较大的局限性,这是生产过程的调度亟需继续研究的方向[6]。

融合全流程、全要素、全业务的数字孪生平台具有高拟实性、实时性等特点,可以对生产过程中的影响因素和干扰因子进行实时准确反映,构建并动态调整基于数字孪生平台的调度模型,提高生产调度的实用性,为生产调度寻优提供了一种较好的解决思路。

3 离散制造车间数字孪生框架

由2.3节内容可知基于数字孪生可以在生产过程中获得巨大优势,故本文基于数字孪生进行生产过程的调度。

在数字孪生驱动的调度模式下,物理车间和虚拟车间相互映射,不断更新调度要素,形成虚实共生的协同优化模型,进行计算,获取最合理的近优解。物理车间通过传感器、执行器、通讯器、RFID、PLC等设备,主动感知生产状态。虚拟车间对实时数据解析,获取调度状态,进行仿真计算,从而快速确定异常范围,敏捷响应;根据历史数据和知识调整调度方案,并进行仿真模拟,对调度决策进行评估,并反馈物理车间。孪生数据与ERP、MES等信息系统互联并融合,实现调度过程的智能决策,使基于数字孪生的生产调度过程具有更好的环境适应力、扰动响应力和异常解决力。孪生数据区与管理系统迭代交互,连接物理车间和虚拟车间,记录生产相关的实时数据、历史数据、仿真数据等;调度模型融合模块通过分析调度条件,以动态组织方式进行调度方案调整,实现调度模型融合。

其体系结构如图1所示。

3.1 智能感知的物理车间

物理车间是数字孪生系统的应用基础和目标,是数据的源头,同时也是以虚控实的终点。依据其在系统中的作用自底向上分为物理设备层、数据感知层和边缘计算层,层次关系如图2所示。

图2 智能感知的物理车间

物理设备层是生产车间的机床、物料、运输工具、人员以及环境等为完成生产制造而存在的各类物理元素,其是数字孪生系统的应用基础,孪生数据的产出源头,同时也是以虚控实的终点。数据感知层利用各类数控设备接口、传感器、智能测量、电子标签采集器等设备实时对设备和环境进行数据采集,例如采用SCADA、RFID等对设备、工件、物料、人员等进行标识和跟踪;数据传输到边缘计算层。边缘计算层对感知层采集的数据,利用车间网络的各类网关,进行数据清洗和初步融合,降低生产数据的数据量大、多样性、价值密度低等因素造成的孪生数据服务的不利影响。

3.2 多层次多维度融合的虚拟车间

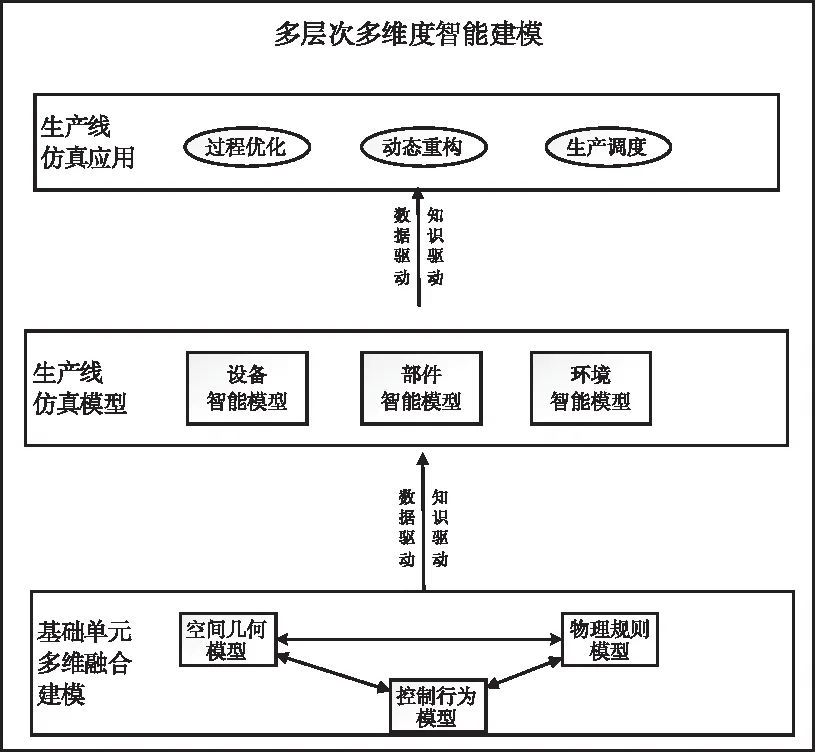

面向数字孪生的虚拟车间模型需具有高拟实性,需在在空间造型、生产工艺、加工过程、仓储物流等方面进行建模仿真。本文在针对面向生产过程调度问题,设计了多层次多维度的虚拟车间建模框架,如图3所示。通过多层次多维度模型的关联、组合与集成,在信息空间融合为一个完整的、具备高真实度的虚拟车间模型。

图3 多层多维虚拟车间建模框架

虚拟车间建模的多维度是指从几何、物理、行为的角度对仿真单元的模型进行约束和限定,多维融合建模层对生产设备等基础单元进行“空间几何-物理性质-行为控制”的融合建模,是数字孪生高拟实性的基础。

虚拟车间建模的多层次是指根据仿真应用的不同从基础单元、生产线、仿真应用三个层次进行仿真模型的构建,满足基于数字孪生应用的需求。设备单元模型层是多维融合模型的承载层,以仿真单元为主体,融合空间几何模型、物理性质模型和行为控制模型。生产线层根据车间的物理信息,加载多维融合的基础仿真单元模型,并数字实例化,构建完成“静态”虚拟车间模型。仿真应用层加载仿真过程的目标、数据、流程、应用约束等,让虚拟车间有静态转为动态,进行仿真应用。

3.3 基于孪生数据的复合调度模型

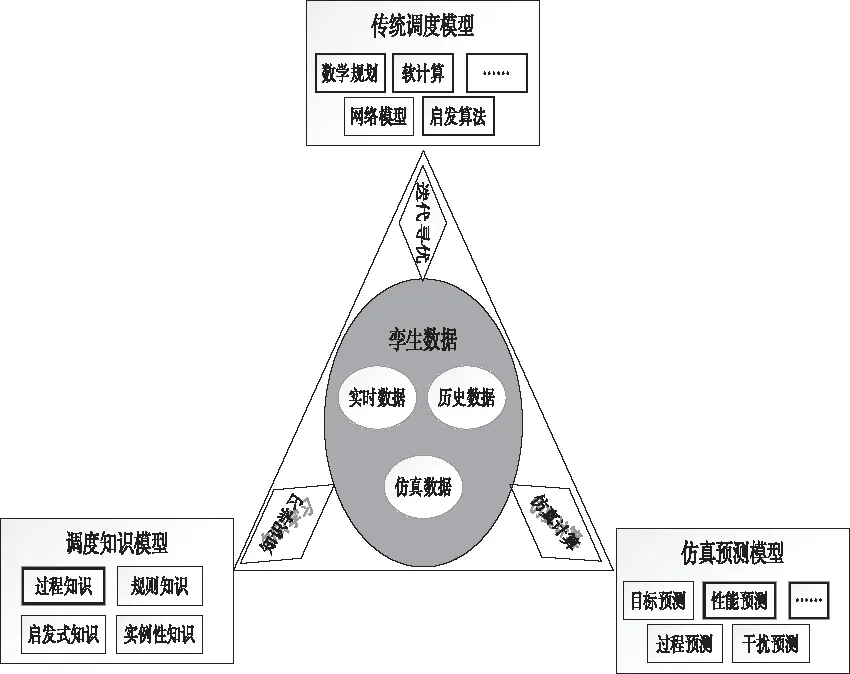

基于数字孪生的复合调度模型以孪生数据为中心,服务传统调度模型,调度知识模型和仿真预测模型,关系如图4所示。

图4 基于孪生数据的复合调度模型

3.3.1 孪生数据

本文中的孪生数据覆盖生产过程全要素信息,包括物理车间现场实时数据、虚拟车间模型数据、仿真数据、车间信息系统数据等,具有典型的大数据特征,为调度知识学习、仿真计算、预测统计等提供充足的信息。

孪生数据根据对系统需求的支撑功能可分为历史数据、实时数据、仿真数据三类。历史数据是已产生的生产及管理相关数据,是系统进行数据统计、知识学习、关系挖掘、优化决策的基础支撑。实时数据是通过数控设备、传感器等获取的在线获取的即时数据,可实时监控生产设备、产品、物料、工装、物流、仓储等状态,筛查非常规数据,在知识和规则支撑下,快速发现不确定性干扰因素,进行标注,为管理提供预警信息。仿真数据是虚拟车间仿真产生的数据;历史数据构建仿真环境、模型、规则,作为仿真的信息来源,实时数据为仿真空间提供不确定扰动元素,利用仿真的优势,进行预测性仿真计算,获取结果数据,记录并反馈给智能模型。

3.3.2 复合调度模型

生产过程的调度模型在预调度和重调度层面上,进行传统调度模型、仿真预测模型和调度知识模型的模型融合,并依据生产调度的需求角度,进行策略的组合,满足实际制造过程的调度需求。

传统调度模型是指包含传统数学规划、网络模型、软计算等方法的常规调度模型;因各模型都有自己的适用范围,依据调度目标和约束,选择合适的算法。

仿真预测模型是指基于仿真平台,加载调度的生产元素,对生产过程进行仿真,获取调度结果的模型。

调度知识模型包括过程知识、规则知识、启发式知识、实例性知识。过程知识是对生产调度的工序流程、物料运输、人员排班,信息采集等具有标准作业程序的事件信息,依时空序列抽取网络拓扑关系,构建流程模式的知识。规则知识是对调度中的约束规则,如订单拆分、类型分配、上线时段等,前提结论明确的规则信息,构建IF〈前提条件〉ELSE<结论1>THEN<结论2>模式的关系模型。启发式知识是为克服生产调度过程中传统规划算法、启发式算法等均具有适用性和局限性的不足,将调度条件和算法知识化,用于快速进行预调度过程的算法选择。实例性知识是指对生产过程中的不确定性干扰或意外事件的数据特征关联分析、学习挖掘,构建关联指数、突变指数、影响指数相结合的复合指数模型。

在预调度层面,利用遗传算法构建传统调度模型,并依据经验和规则,进行调整,提高调度方案的实用性;基于在线统计学习进行启发式知识和实例知识的构建,识别频繁出现的微小扰动,满足重调度的需求;另外,在重调度过程中,基于强化学习动态并利用仿真系统离线学习出完备的“时间-状态-行为”规则知识,评估不同调度知识和行为的效果,选取性价比最合理的方案,进行调度方案的动态调整。

4 典型应用

某发动机生产车间具有自主设计并开发了一套基于本车间业务的MES系统,对推进智能生产线建设和有效运行具有重要的作用。随着业务范围和规模的扩大以及新技术的发展,对车间生产过程信息的管理和调度不能满足应用需求,故需研究基于数字孪生的机生加产线动态混流排产系统。

在该项目中践行前文论述的基于数字孪生的车间生产调度优化理论和架构。系统的逻辑结构如图5所示。该系统利用Flexsim仿真平台进行生产线虚拟模型的仿真,并与MES、ERP等系统数据结合实现孪生数据融合。在业务层完成孪生数据的融合,实现传统模型、知识模型和仿真模型的组合,取得了较好效果。系统界面调度管理界面如图6所示。

图5 应用系统逻辑结构

图6 调度系统管理界面

数字孪生系统仿真界面如图7所示。

图7 数字孪生平台仿真界面

5 结束语

生产过程的调度问题一直是研究的热点,数字孪生为其提供了一个较好研究思路。围绕数字孪生驱动的调度技术研究,需在虚实交互机理方面,构建调度知识模型,揭示自组织、自学习、自优化机制下智能模型的构建机理,从而实现调度要素的高效优化匹配。