深层页岩气水平井高效破岩提速技术发展现状

祝效华,李 瑞,刘伟吉 ,李枝林,陆灯云

1.西南石油大学机电工程学院,四川 成都610500

2.石油天然气装备教育部重点实验室,四川 成都610500

3.中国石油川庆钻探工程有限公司,四川 成都610051

引言

目前,国际页岩气资源开采利用前景十分巨大,全球页岩气资源量为456.24×1012m3,主要分布在北美、中国、中东、中亚及北非等地区[1-3]。美国是世界上研究和勘探开发页岩气时间最早、且勘探开发技术相对成熟的国家,其页岩气开发取得了巨大成功,2010 年,美国页岩气产量达到了1 200×108m3;2018 年,美国页岩气产量为6 072×108m3,占美国天然气总量的58%,其中,天然气净出口达到了1 993×108m3,实现了从天然气进口国到出口国的转变,深刻改变了世界的能源政治格局[4-7]。加拿大是世界上第二个勘探开发页岩气的国家,2009 年,加拿大页岩气产量达到72×108m3;2018 年,加拿大页岩气产量为480×108m3,位居全球页岩气产量的第二位[8-9]。

中国页岩气地质资源十分丰富,据国土资源部发布的资源预测结果显示,中国页岩气总量约134×1012m3,可采资源量约25×1012m3,主要分布在塔里木、松辽及四川等油气盆地,其中,四川盆地页岩气资源量和可采储量均居全国第一,可采储量高达4.42×1012m3。实现页岩气的经济高效开发,对中国现阶段油气增储上产,确保国家能源安全具有重要战略意义。目前,中国长宁—威远及涪陵等页岩气区块通过推广针对复杂山地条件的“井工厂”钻井模式、优化井身结构、强化井深参数及发展空气泡沫定向钻井技术等提速工艺,形成了中浅层页岩气钻完井技术体系,实现了中浅层页岩气资源的商业开发[10-13]。

中国深层页岩气占页岩气总资源量的65%以上,资源量巨大。其中,以涪陵页岩气田江东、平桥、永川及威荣为主的川东南地区页岩气资源量高达4.6×1011m3,具有较大的勘探开发前景[14]。而在深层页岩气长水平段钻进时,存在钻柱摩阻扭矩大、能量传递效率低和托压现象严重等问题,导致钻头破岩能量传递不到位,严重制约了深层页岩气的高效开采。例如,四川盆地页岩气钻井整体机械钻速仅3∼4 m/h,焦页185-3HF 井和184-2HF井水平段机械钻速不超过2 m/h,仅为平均水平的25%[14]。且实际钻井数据表明,深层页岩气井全井平均机械钻速较涪陵焦石坝区块降低了40%[15]。为有效解决页岩气水平井摩阻扭矩大、延伸钻进困难和机械钻速低等问题,国内外学者主要通过减摩降扭来提高钻头破岩动力,包括降低井壁表面的粗糙度,改善工作环境并保持井眼轨迹平滑度的井眼清洁技术,以及改变钻柱与井壁的接触方式实现减摩降扭的水力振荡技术和顶驱旋转控制技术。

此外,与中浅层页岩气相比,深层页岩气储层埋深更深、地质特征差异较大、深层地层构造更加复杂、可钻性较差,导致深层页岩气钻井周期较长且成本较高、机械钻速较低,增大了深层页岩气开发难度。例如,深层页岩气区块增加了遂宁组--雷口组等地层,存在坍塌漏失且井壁易失稳的风险;丁山、永川等地区的石牛栏组地层可钻性较差,可钻性级值达到8;涪陵地区江东区块深层页岩气井小河坝组地层研磨性较强,硬度达到了6级,可钻性较差[14-15]。因此,本文主要从破岩钻头和钻齿、辅助破岩提速工具及提速工具-钻头的一体化参数匹配提速技术这3 个方面介绍国内外学者开展的相关破岩技术研究,以期为今后实现深层页岩气经济高效勘探开发研究及钻井工程实践提供参考。

1 页岩气水平井减摩降扭提速技术

在页岩气水平井钻进过程中,钻柱会产生屈曲现象,弯曲的钻柱在钻进过程中会不断与井壁发生摩擦和碰撞,导致较大的能量损失,减小了钻头获得的有效钻压和扭矩,降低了机械钻速[16]。且钻柱与井壁之间频繁的碰撞和摩擦会导致钻柱上受到的摩阻扭矩波动剧烈,并引起下部钻具受到相应的动态载荷而发生强烈振动,而钻具碰击井壁将造成井壁掉块加重摩阻扭矩,严重时会直接引起井眼垮塌导致埋钻[17-19]。因此,降低页岩气水平井钻柱摩阻扭矩是提高钻柱极限延伸能力,实现深层页岩气高效钻进的关键技术难题之一。通过保持井眼清洁并精细控制井眼轨迹可减小摩擦系数,降低摩阻扭矩。还可从钻柱与井壁之间的接触着手,通过水力振荡技术和顶驱旋转控制技术来改变其接触摩擦方式,减少钻柱系统机械能量传递损失。而发展钻柱摩阻扭矩的预测与计算技术可实现深层页岩气水平井施工可行性研究、钻井提速工具设备升级改造、井下提速技术方案和措施对比分析及优化。

1.1 井眼清洁技术

在页岩气水平井钻进过程中,由钻头钻进产生的岩屑在自重及钻杆接头阻挡作用下沉积在下井壁,从而形成岩屑床。岩屑床的存在会增大钻柱的摩阻扭矩导致钻速下降,在斜井段,堆积的岩屑床可能会出现整体下滑的现象,使得钻井液携岩更加困难并且容易造成卡钻等事故。井眼不清洁导致钻柱摩阻扭矩大,严重制约了钻柱极限延伸能力和动力传输。而携岩及井眼清洁工具的使用能及时有效地清除岩屑床,使井眼获得良好的清洁效果,从而降低钻柱摩阻扭矩,提高机械钻速和钻井效率。

1999 年,Halliburton 公司研发了Cuttings Bed Impeller 工具,当钻柱旋转时,该工具的人字形槽道可以搅动附着在井壁上的岩屑,并且增强钻井液的扰动能力,从而增强钻井液的携岩能力,但该工具并未设计耐磨带,在长时间工作后人字形槽道易受磨损从而降低井眼清洁能力[20-21]。随后,OILSCO公司在2004 年研发了新型的以射流方式破坏岩屑床的Hole Clean Tool 井下工具,如图1a 所示,该工具外部设有喷嘴,喷嘴高速喷出的钻井液冲击岩屑床,提高了周围钻井液流速和携岩能力,但是该工具在使用过程中并不能改变钻井液的流形,且工具射流对井壁稳定性还会造成一定影响[22-23]。VAM drilling 公司设计了一种复合井眼清洁钻杆HydrocleanTM,如图1b 所示,该工具带有双螺旋叶片短节,接头的螺旋凹槽结构能够有效清除岩屑床,使岩屑颗粒重新回到钻井液高速区,提高井眼清洁程度,降低了钻井成本并提高了井身质量。目前,该工具已经形成了8 种系列,在全尺寸井眼中具有比标准钻杆更好的井眼清洁特性,已广泛应用于海上及陆地的常规与非常规的钻井作业中[24-25]。

图1 井眼清洁工具Fig.1 Wellbore cleaning tool

国内研究机构近几年对携岩及井眼清洁工具也开展了相关研究工作。2016 年,中国石油研发了BH-HCT 井眼清洁工具,如图1c 所示,主要由上下螺旋棱、导流槽、硬质合金齿和叶轮组成,上下螺旋棱可刮削岩屑床,叶轮和导流槽则用来产生涡流向上推移岩屑床。在华北和冀东等油田的现场应用表明,该工具使地面返砂量增加了超过20%,有效降低了摩阻扭矩。中海油研发了岩屑床破坏器,主要由工具本体、耐磨带及螺旋结构组成,螺旋结构除了可以清除岩屑床外还可改变环空中钻井液的流动特性使其形成涡流,提高钻井液携岩能力,但岩屑床破坏器的系列尺寸不全,尚不能满足不同井眼尺寸的要求,尤其是直径为120.6 mm 等小井眼的清洁工具缺乏使得小井眼水平井的岩屑沉积问题较为突出。中国石化研发了由工具本体、上下弧形凹槽和V 形扶正棱组成的岩屑床清除器。该工具工作时高速旋转的V 形扶正棱可挖除井眼中沉积的岩屑颗粒,增强工具附近的紊流场,提高钻井液携岩能力。在胜利和冀东油田的现场应用表明,该岩屑床清除器可有效降低钻柱的摩阻扭矩,大幅提高了机械钻速,还有效降低了钻具阻卡的风险,但工具和局部冲蚀和磨损问题较为突出,工具设计时还应考虑工具耐磨带及硬质合金齿位置、数量及角度等多方面因素,以确保其耐用性[26]。后来,耿燕等[27]设计了V 形叶片辅助携岩工具,如图1d 所示,并优化了V形叶片的高度及转折角等结构参数,确定了携岩及清砂效果最佳的工具结构。仿真结果表明,结构优化后的工具在机械和水力的双重作用下能及时清除岩屑床,有效防止了岩屑的沉积,但仍需结合现场试验进一步优化其结构参数。

国内井眼清洁工具研究起步较晚,研发的井眼清洁工具形式较为单一,多采用机械刮除的方式来清除岩屑床,并未考虑机械刮除+水力射流的复合型岩屑床清除方式,且井眼清洁工具系列尺寸不全,多为固定外径,尚不能满足不同井眼尺寸的要求,还增加了工具卡钻遇阻的风险。因此,研发可变径的井眼清洁工具,攻克小井眼水平井岩屑清洁能力弱、摩阻扭矩较大及延伸钻进困难等问题将是未来井眼清洁工具的研究重点。还应开展井眼清洁工具安装位置及数量的分析研究,这对于提高页岩气水平井井眼清洁效率,降低钻柱摩阻扭矩至关重要。

此外,现场应用表明,井眼清洁工具在深层、超深层等复杂结构井中的井眼清洁效果一般,且面临着更多复杂工况及作业风险,如不实时了解和监测复杂井的井眼清洁状况,则可能引发严重的井下事故。因此,还应建立一套适用于复杂结构井的井眼清洁实时监测系统,实时收集与整合井下钻井作业各大系统的有效数据,实时评估并预测当前井眼清洁效果和未来井下作业风险,以预防井下安全事故。Martins 等[28]在巴西近海Marlim Sul 油田的一口延伸井中测量了随钻环空压力,并首次使用了岩屑流量计装置,实时监测了井眼清洁状况。随后,Nazari[29]提出了一种基于将钻井参数输出和内部状态向量与输入向量相关联的物理系统方法,这种方法更适合于监测和控制井眼清洁问题,并检查了钻井过程中井眼清洁的可观测性和可控性,但提出的井眼清洁模型是通过有限的实验并基于一些特定的钻井条件来确认的。目前,仍没有针对井眼清洁开发的通用系统模型,还需进一步开展井眼清洁实时监测系统的深入分析研究。

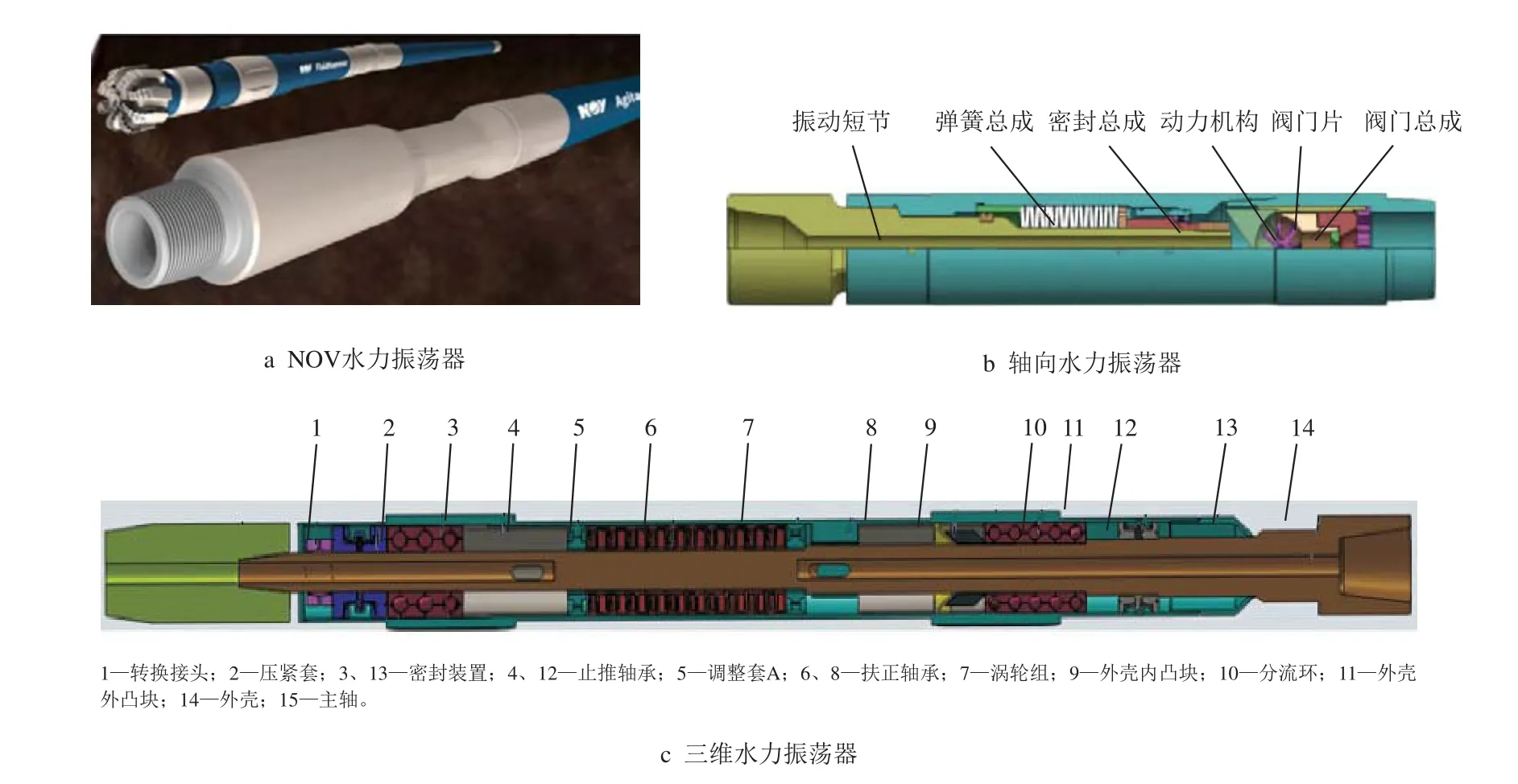

1.2 水力振荡技术

通过使用井下工具来改变钻柱与井壁的接触方式是现阶段常用的手段之一,水力振荡器的使用能产生沿钻杆和钻具组合方向的振动,从而将静态摩阻转变为动态摩阻,可有效降低井下钻柱的摩阻扭矩,提高机械钻速,解决页岩气水平井钻井过程中严重的托压问题[30-31]。水力振荡器最早由美国NOV 公司研发,如图2a 所示,通过将滑动钻进时产生的静摩擦转变为动摩擦有效降低摩阻扭矩,防止了钻压堆积,在水平井、大斜度井及多分支水平井中得到了广泛应用,但该水力振荡器长时间的高频振动会影响随钻录井(Logging While Drilling,LWD)仪器的信号采集,受其动力总成的影响使得寿命较短,且在产生脉冲压力时会严重冲蚀定子及叶轮转子等零件[32-33]。在美国Haynesville、Fayetteville 及Barnett 页岩区块的开发中,水力振荡减阻工具的应用有效降低了钻柱摩阻扭矩和黏滑振动,明显改善了钻井性能,提高了页岩气钻井的经济效益[34-36],而在中国四川新场气田的新沙21-28H 井中使用水力振荡器后,钻柱滑动钻进钻速提高了近一半,复合钻进钻速提高了1/3,提速效果显著[37]。

图2 水力振荡器结构示意图Fig.2 Structural schematic of the hydraulic oscillator

国内学者及研究团队也研发了多种类型的水力振荡器。其中,轴向水力振荡器能有效防止钻头黏滑、钻压堆积和钻柱屈曲等,并且不会对随钻录井和随钻测井(Measurement While Drilling,MWD)仪器产生影响[38]。李博[39]研制的轴向水力振荡器可有效降低钻具与井壁间的摩阻,显著提高滑动钻进和复合钻进机械钻速,如图2b 所示,但是在三维扭方位钻进时轴向水力振荡器的提速效果并不明显,且动力部分定子和叶轮转子等零件有严重的冲蚀现象,因此,还需进一步增强工具动力部分的耐冲蚀性能[40];径向水力振荡器能周期性减少钻柱对井壁的正压力,降低摩阻,且结构简单,安装较为方便,但是径向水力振荡器应用于造斜段和水平段时托压现象较为严重。

随后,川庆钻探长庆钻井总公司研发了三维水力振荡器,该工具由径向及轴向水力振荡器两部分组成,整合了两种水力振荡器的技术特点,可明显改善造斜段和水平段钻进时的托压现象,但现场试用中并未确定该工具的最佳安放位置,还需进一步深入研究并扩大试验范围确定其最佳工作参数及组合方式[41]。吕加华等[42]也设计了图2c 所示的三维水力振荡器,并研究得到了三维水力振荡器最佳轴向振荡效果的压力脉冲范围及安装位置,但仍需结合现场试验数据验证其分析结果。Yang 等[43]设计的三维水力振荡器,现场使用效果仍受其安放位置的影响。因此,一些学者建立了轴向激励作用下钻柱瞬态动力学模型,提出了水力振荡器在钻具组合中的最佳安放位置原则,为水力振荡器的结构优化设计与位置优选提供了理论依据及现场试验数据[44-45],但其研究的水力振荡器种类及井型较为单一,仍需针对不同井身结构及不同钻具组合的多种型号的水力振荡器开展最佳安放位置研究及试验,提高工具的适应性。且大多水力振荡器仍存在设备实际工作排量达不到设计要求限制了工具性能的充分释放、工作压耗较大致使局部水头损失增加等问题,还需继续优化其结构参数,提高工作效益。

还有学者将水力脉冲与冲击振动钻井技术相结合,研制了水力脉冲诱发井下振动钻井工具,改善了井底岩石的受力状况及井底清洁效果,显著提高了机械钻速,该工具结构简单,可靠性高且不影响钻具组合的使用,但水力结构耐冲蚀性能较差容易损坏[46-47]。与其工作原理类似的还有自激振荡式旋转冲击钻井工具,该工具主要采用强度较高的合金钢制造,在受到钻井液强烈冲蚀的部分采用了耐磨性较好的硬质合金,使其具有较好的耐冲蚀性能,使用寿命大大增加,对钻具组合和钻头的适应性较强,在大港油田和胜利油田的多口试验井中均有显著的提速效果。但该工具目前并不适用于斜井及水平井,大大限制了工具的应用范围[48]。此外,粒子射流钻井技术也可实现钻头在研磨性硬地层的高效钻进[49]。中国石油将钢制粒子的高频冲击及磨削破岩技术和脉冲射流技术相结合研制出了自激振荡脉冲粒子射流钻井工具,该工具能实现井底粒子的自循环,替代了普通粒子冲击钻井所需的复杂地面装备,具有较好的破岩效果[50]。

1.3 顶驱旋转控制技术

顶驱旋转控制技术可通过对钻柱施加适当的正反扭矩,使其周向旋转时左右扭摆转动,可有效提高钻压传递效率。Schlumberger 和CanRig 公司均研发了顶驱扭摆减阻系统。图3a 为Schlumberger 公司研发的使用顶驱驱动钻杆扭转摆动的Slider 系统,该系统能够实现立管压力和地面扭矩的实时测量,数据经过处理器处理后反馈给顶驱控制面板,控制顶驱扭矩从而实现扭摆减阻,已现场应用超过了800 井次,机械钻速提高了20.0%∼294.0%,取得了较好的钻井效果[51-52]。图3b为CanRig 公司研发的ROCKIT 扭摆减阻控制系统。该系统占用面积小且易于安装,可实现MWD 的自动导向控制及实时测量,已广泛应用于美国Barnett、HayBnesville 等页岩区块,机械钻速提高了20.0%∼60.0%[53]。

中国石油渤海钻探工程有限公司研发了新定向滑动钻进控制系统,系统的人机显示界面如图3c所示,现场应用表明,新定向滑动钻进控制系统的使用改善了钻压传递,有效解决了钻进托压等问题,使得平均机械钻速提高了47.7%[54-55]。随后,北京石油机械有限公司自主研发了TDRD 顶驱扭摆减阻系统[56],如图3d 所示。在新疆地区克拉玛依MaHW6121 井的现场试验表明,该系统有效降低了钻柱滑动钻进时的轴向摩阻,降低了定向钻进时托压的几率,该系统具有精确的主轴旋转定位控制,可以快速调整工具面,有效提高机械钻速和滑动钻进效率。徐文等[57]将MWD 随钻测量仪整合到北京石油机械厂所研发的顶驱主轴旋转定位技术上,研发了新型顶驱滑动钻进导向控制系统(Top Drive Directional Steering,TDDS),该系统可完全控制钻柱的角度、转速及转向,可实现井下井眼轨迹的实时信息反馈,并在滑动钻进过程中实时监控和动态调整工具面。但是该系统还并未研制成熟,扭摆减阻作业仍依靠操作人员的经验来设置扭矩极限并手动输入钻柱旋转角度等参数,不能实现闭环操作,大大降低了扭摆减阻效果,具有一定的局限性。中国石油建立了一种摩阻扭矩计算模型,并开发了相应的摩阻扭矩计算软件,形成了扭摆减阻闭环实施流程,可帮助现场操作人员及时获取扭摆减阻滑动钻进过程中最佳的扭摆角度和扭矩极限,确保了扭摆减阻滑动钻进的安全高效实施,显著提高了水平段的钻井效率[58]。但是上述的滑动钻进扭摆减阻控制系统并未实现真正意义上的闭环全自动导向钻井,还应持续深入研究,在现有技术理论基础上整合人工智能及井下控制工程等学科知识,使其朝着控制系统信息化、自动化和智能化方向发展。

1.4 钻柱摩阻扭矩预测与计算

钻柱摩阻扭矩预测分析是深层页岩气水平井施工可行性研究、钻井提速工具设备升级改造、井下提速技术方案和措施对比分析及优化的重要依据。目前,国内外学者针对摩阻扭矩预测及计算问题进行了大量研究工作,并建立了多种力学模型。钻柱摩阻扭矩的研究最早始于20 世纪50 年代[59-61],并建立了一个考虑钻柱重力、摩擦力和接触力用来预测钻柱拉力和扭矩的模型,称为软杆模型[62]。随后有学者在软杆模型基础上分别考虑了钻柱内外压差对侧向力及钻柱运动状态对摩阻扭矩的影响[63-64]。但软杆模型忽略了钻柱刚度的影响,因此,在钻柱刚度或井眼曲率较大时应用软杆模型会出现较为明显的误差,影响计算结果。为此,基于大变形理论建立的摩阻扭矩刚杆模型应运而生,其充分考虑了钻柱刚度对拉力和扭矩的影响[65]。在之后的研究中,李子丰等[66-67]、李娟等[68]、Mitchell 等[69]对刚杆模型进行了完善和发展,又将钻柱运动状态、钻井液体系及井眼轨迹、钻柱与井壁随机接触考虑其中。然而,实际钻井应用表明,虽然在曲率较大的井眼中或在刚度较大的加重钻杆段使用刚杆模型得到的计算结果精度较高,但刚杆模型应用于井眼曲率变化不大的光滑井眼中,得到的计算结果收敛性差,稳定性较差。为有效提高摩阻扭矩计算精度,李军等[70]建立了适用于水平井的摩阻扭矩三维分段计算模型。现场应用表明,该摩阻扭矩分段计算模型具有较高的计算精度,可为现场钻井实践应用提供技术参考。此外,祝效华等[71]基于相似度原理和动态摩阻扭矩参数敏感性分析,建立了影响摩阻扭矩各系统参数的快速插值模型,研发了可实现高精度并快速计算摩阻扭矩的计算软件,目前已在油田中得到推广应用。

通过摩阻扭矩的实时监测可以掌握井眼清洁程度及井眼轨迹的相关情况,分析钻井液性能变化、钻具组合优选及减摩降扭工具的使用情况,监测井眼垮塌或缩径等井壁失稳情况的发生。然而,目前对于摩阻扭矩的实时监测及其分析应用尚不成熟,仍处于探索阶段。Brett 等[72]基于软杆模型通过反算摩擦系数来监测井下作业,通过比较局部段与全井段的摩擦系数来掌握井下岩屑床和井眼轨迹的相关情况,而唐洪林等[73]则通过比较实时监测的复合钻进及旋转提离井底的扭矩值与理论计算数据,监测其异常值,实时进行钻井参数评价及优化,为制定下步钻进技术措施及安全优质高效安全钻进提供技术参考。宋巍等[74]则通过钻柱动力学摩阻扭矩计算模型并结合近钻头多参数测量仪实测井底钻压数据,实时监测摩阻扭矩异常值,从而优选钻井参数。但所预测到的摩阻系数均高于现场试验所得,仍需计算和分析不同区块大量实例井,掌握其变化规律。

2 强化钻头破岩参数提速技术

与中浅层页岩气相比,深层页岩气储层埋深更深,地层极为难钻[14]。例如,茅口组和栖霞组,岩石强度增加,研磨性增强,底部灰岩均可能含有燧石条带和团块,部分含黄铁矿,对PDC 钻头冲击破坏极强,钻头磨损严重,机械钻速较低,栖霞底部最高钻速达到80 min/m。其中,茅口组胶结致密,中上部抗压强度较大,属于极硬地层,可钻性级值达到9[15],下部抗压强度稍小,整段抗压强度变化大,局部含泥质,软硬交错明显,冲击破坏强。针对深层页岩地层高效破岩钻井提速难题,国内外主要从破岩钻头和钻齿、辅助破岩提速工具以及提速工具-钻头的一体化参数匹配提速技术这3 个方面入手开展了相关破岩技术研究。

2.1 高效破岩钻头和钻齿技术

高效破岩的核心在钻头,深层页岩地层地质条件复杂、岩石致密、研磨性强、可钻性差,导致钻头寿命短、破岩效率低等问题十分突出。贝克休斯公司针对钻井过程中发生的钻齿过度咬入地层导致钻头过早失效的情况,推出了自适应PDC 钻头,该钻头可以随着持续变化的钻井环境自动调节钻齿咬入地层的轴向距离,避免了切削齿与地层的过度啮合,延长了钻头的使用寿命,该钻头还能有效消除黏滑振动[75-76]。并针对钻井过程中钻遇软硬互层与含夹层地层推出了综合牙轮钻头和PDC钻头各自技术优势的Kymera 组合式钻头,该钻头具有较好的钻进性能,可明显降低钻头所受的扭矩,提高破岩效率[77-79]。国内针对深层页岩气开采也研发了牙轮-PDC 混合钻头,在焦页89-1HF井浊积砂地层的应用中机械钻速较邻井提高了50%以上[80]。

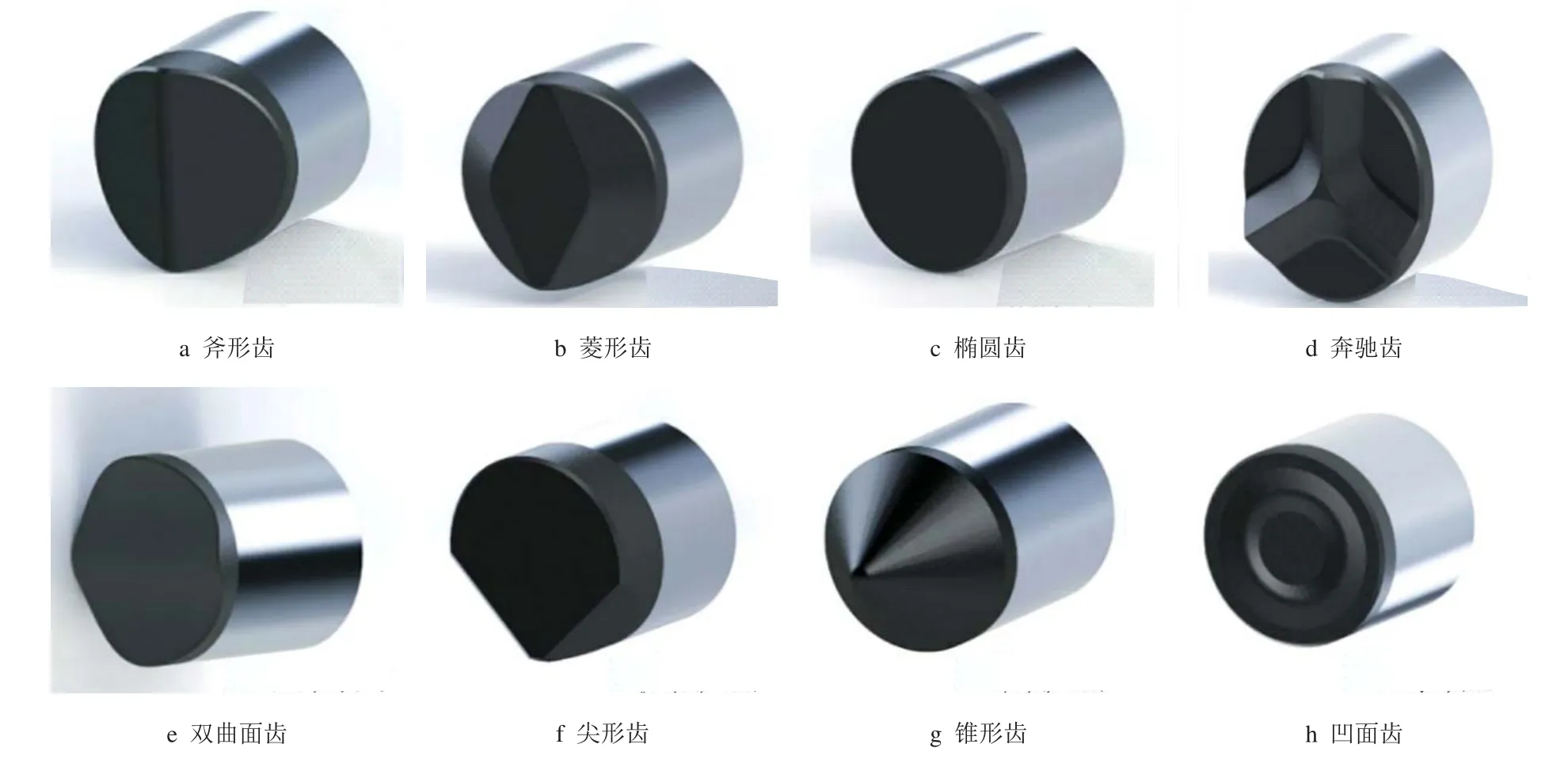

PDC 钻头在强研磨硬性地层钻进过程中会受到较大冲击及热磨损,从而导致钻头寿命缩短,钻进效率较低,因此,为有效提高PDC 钻头在强研磨硬性地层中的钻进性能和破岩效率,国内外学者及公司从钻头结构和钻齿设计、水力设计及复合片加工制造等方面入手开展了大量研究工作[81-86]。得益于整体材料科学和加工工艺的进步,近年来,各种异型齿被广泛用于破岩钻头的设计上[87-88],如锥形齿[89-92]、斧形齿[93]、尖形齿[94]、双曲面齿[95-96]和凹面齿[97-98]等,如图4 所示。针对Permian 盆地的Bone Spring 油藏地层钻遇砂岩层、石灰层和页岩夹层出现的机械钻速较低的问题,GMT 公司使用了Smith 钻头公司研发的StingBlade 锥形金刚石钻头钻探了3 口水平井,有效提高了机械钻速,共缩短了2.5 d 的作业时间[90];针对在软塑性地层钻井过程中岩屑包裹钻头形成泥包,降低钻头破岩效率的问题,Smith 公司研发了HyperBlade 双曲面金刚石钻头,该钻头避免了泥包卡钻问题,有效提高了软塑性地层钻进的破岩效率;针对硬磨蚀性地层推出了一种在钻井过程中可进行360°旋转的ONYX 360°切削齿,可给岩石提供更长的切削面,改善了切削齿的散热情况,提高了切削齿高磨损区域的耐磨性,延长了切削齿和钻头的寿命[99-101]。此外,还推出了AxeBlade 脊状斧式金刚石钻头,该切削齿具有较好的抗研磨性和抗冲击性能,将金刚石钻头的吃入地层深度至少提高了22%,将钻头破岩方式转变为线压裂和面挤压,有效提高了机械钻速。

图4 典型非平面PDC 切削齿Fig.4 Typical non planar PDC cutting teeth

2.2 提速工具强化钻头破岩参数技术

然而,随着油气资源勘探钻井深度的不断增加,岩石在地层围压的作用下其可钻性会明显变差,加之钻柱摩阻扭矩引起的沿程动力消耗,使得钻头破岩能量不够,导致破岩效率降低,严重影响了深部硬地层油气藏的高效开发,为此,国内外学者及钻井公司研发了各种井下破岩提速工具来增大钻头的破岩能量以提高深部难钻地层的破岩效率,如螺杆钻具[102-105]、涡轮钻具[106-107]、液动冲击器[108-111]、扭力冲击器[112-114]、复合冲击器[115-117] 和旋冲螺杆[118-119]等。其普遍特征都是将钻井液的水力能量通过提速工具转化为辅助的机械能量,增大钻头钻速或额外的冲击钻压。

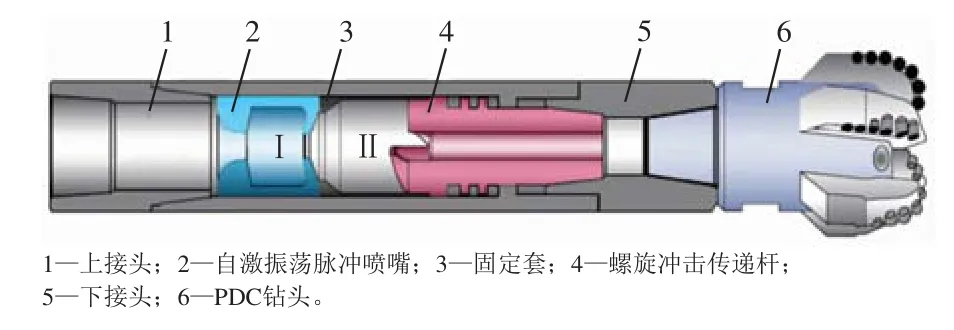

针对深层页岩气辅助破岩提速工具,国内研发了新型短弯螺杆钻具,减小了转子输出端与弯点的距离,在焦页184-4HF 井的现场试验表明,短弯螺杆钻具与常规螺杆钻具相比可减小滑动钻进进尺,增大复合钻进进尺,提高机械钻速,并可获得更高的造斜率[80]。美国阿特拉(ULTERRA)UD 公司研发的TorkBuster 扭力冲击器(图5)可将钻井流体能量转换为高频扭向的机械冲击能量,并直接传递给钻头,改变了钻头的运作方式,是一种纯机械动力工具,有效消除了钻头在硬地层钻进时的“卡-滑”现象,显著提高了机械钻速[114]。而多维冲击器(图6)的应用可将钻井流体转换为有压力振荡的脉冲射流,具有轴向和扭向复合冲击作用,在哈拉哈塘区块QG4 井分地层钻进应用表明,多维冲击器增加了进尺长度,有效提高了机械钻速和破岩效率[120]。此外,国内还研发了减振稳扭旋冲钻井提速工具,当超出设定扭矩限值时,能将旋转运动转化为直线运动,实现超出设定扭矩限值的能量自动存储和释放,在深层页岩气钻井中有效提高了机械钻速[80]。

图5 TorkBuster 扭力冲击器结构示意图Fig.5 Structural schematic of TorkBuster torsional and axial percussion hammer

图6 多维冲击器结构示意图Fig.6 Structural schematic of multi-dimensional impactor

2.3 提速工具+钻头一体化提速技术

在实际工程中,由于提速工具工作参数和钻头破岩参数不匹配而导致钻头提前失效以及提速效果不明显等问题时有发生:例如,在焦页20-XHF井强研磨性地层使用常规螺杆钻进时,转速较高使得PDC 钻头切削齿单位时间内磨损量较大,并受到泵压影响,使得排量较小,钻头冷却不足,导致钻头提前失效,影响了钻井效率;延哈参X 井使用高频扭转冲击提速工具,但由于冲击参数与钻头破岩参数不匹配导致钻头使用不到30 h 就出现严重蹦齿现象,被迫起钻;在川南页岩气钻井中使用的减振稳扭工具同样是因为工作参数不配套,导致在钻井过程中提速效果不明显。诸如此类的问题大量存在,这些都严重制约提速工具的高效使用。

为匹配最优参数,获得最佳提速效果,许多学者开展了提速工具-钻头一体化提速技术,研发了低速螺杆+多刀翼PDC 钻头钻进技术[121]、冲击器+大功率螺杆+PDC 钻头提速技术[80]、低速螺杆+混合钻头提速技术[122]、射流冲击器+水力加压器+高效PDC 钻头提速技术等[14]。其中,低速螺杆具有大扭矩大排量的优点,提高了破岩水功率,并增强了钻头冷却效果,在焦页20-2HF 井强研磨性地层匹配多刀翼PDC 钻头钻进,取得了较好的提速效果。而针对焦页198-3HF 井及焦页195-5HF 井小河坝组地层匹配了混合钻头,机械钻速较常规PDC 钻头钻进提高了12%。此外,等壁厚螺杆+PDC 钻头钻进技术在焦页16-3HF 井及焦页42-2HF 井等的应用实现了强研磨性地层一开一趟钻的目的,显著提高了机械钻速[123]。并针对中国川东南地区页岩气井采用大尺寸钻头钻进非均质性地层出现的钻头损坏和严重跳钻等问题,在一开直井段采用了射流冲击器+水力加压器+高效PDC 钻头联合钻进方法,提速效果较为显著。而美国在Cana Woodford、Eagle Ford、Haynesville 等页岩气区块形成了较为成熟的大排量循环+52 MPa 大功率泵+大扭矩螺杆+高性能钻头+高造斜率旋转导向组合技术,显著提高了机械钻速和破岩效率,降低了钻井成本和缩短了钻井周期[124-125]。

虽然目前国内的深层页岩气破岩技术取得了一定进展,但高效破岩钻头及提速工具等技术与国外相比仍有一定差距,仍需持续优化钻井提速技术,重视个性化钻头技术,提高钻头及提速工具的可靠性及耐用性,进一步发展基于全井筒系统的井下工具-个性化钻头一体化提速技术,形成适用于中国深层页岩气地质特征的具有自主知识产权的高效钻井技术。

3 高效破岩提速新方法

由于深层页岩气储层埋深更深、地质特征差异较大、深层地层构造更加复杂、岩石强度高、可钻性较差,而现在的深层页岩气开采大都是以钻头作为直接破岩的工具,完全依靠外部机械能量的传递,随着深层页岩气井井深增加,机械能量传递便越困难,传统机械破岩的提速瓶颈无法突破。因此,寻求高效破岩新方法,攻克深层页岩气开采提速技术瓶颈,在推动深层页岩气的经济高效开发中显得尤为紧迫和重要。其中,超声波破岩、微波辅助破岩及电脉破岩是目前高效破岩技术的主要发展方向。超声波具有穿透能力较强、方向性较好、能量较高且集中等优点,当超声波激励的冲击频率与岩石固有频率相等时,岩石发生共振破碎,该破岩方式具有较好的井壁质量及破岩效率[126-127];而微波破岩的原理是岩石在交流电的作用下高频往复运动使岩石内部温度快速升高,产生内应力使岩石内发生断裂,产生微裂纹和损伤,甚至破碎[128-130];此外,高压电脉冲破岩原理是岩石内部等离子体通道受热膨胀产生冲击波并对周围岩石做功,使岩石产生“内伤”[131-134]。上述高效破岩新方法对于提高机械钻速和钻井效率,推动深层页岩气的经济高效开发,实现页岩气增储上产具有重要的现实意义,是油气钻井高效破岩发展的新方向。

4 结语

1)目前,国际页岩气资源开采利用前景十分广阔,中国已经基本形成了经济开采中浅层页岩气的工程技术体系,正向深层迈进(大于3 500 m),但深层页岩气勘探开发仍存在钻速慢、成本高等问题,仍需继续开展适用于中国深层页岩气地质特征的高效钻井技术研究。

2)深层页岩气长水平段存在着钻柱摩阻扭矩大、能量传递效率低及托压严重等问题,严重制约着深层页岩气的高效开采。使用井下工具来主动改变其接触摩擦方式,通过运用井眼清洁技术、水力振荡技术及顶驱旋转控制技术可有效减小摩擦系数,降低摩阻扭矩,并通过钻柱摩阻扭矩的预测与计算技术实现深层页岩气水平井施工可行性研究、钻井提速工具设备升级改造、井下提速技术方案和措施对比分析及优化。

3)针对深层页岩气地质条件复杂、研磨性强及可钻性差等技术难点,国内外学者开展了高效破岩钻头及非平面切削齿研究,研发了各种井下提速工具来克服钻头破岩能量不足的问题,并针对提速工具工作参数和钻头破岩参数不匹配导致的提速效果不明显等问题开展了多种提速工具-钻头一体化提速技术研究,但仍需进一步发展基于全井筒系统的井下工具-个性化钻头一体化提速技术。

4)随着页岩气井深增加,传统机械破岩方法仍存在提速瓶颈无法突破。寻求高效破岩新方法,攻克深层页岩气开采提速技术瓶颈,在推动深层页岩气的经济高效开发中显得尤为紧迫和重要。目前,开展超声波、微波及电脉冲破岩等非机械高效破岩新方法可行性研究是高效破岩技术发展的新方向。