催化剂和环境温度对稠油燃烧的影响

赵 帅 ,蒲万芬,MIKHAIL A V,袁成东

1.西南石油大学石油与天然气工程学院,四川 成都610500

2.油气藏地质及开发工程全国重点实验室·西南石油大学,四川 成都610500

3.喀山联邦大学石油工程系,俄罗斯 喀山420008

引言

火烧油层法的实际应用中存在稠油难以点燃、燃烧前缘不稳定等问题[1-3]。于是国内外学者开始外加催化剂以期提高原油燃烧效率。在过去的研究中,学者们通常采用燃烧管来模拟在多孔介质中催化剂对原油燃烧的影响[4-5]。耿志刚[4]通过对稠油燃烧管实验结果进行分析,发现加入硝酸铁后,燃烧消耗量有所上升,但空气需求量却有所下降。时光[5]研究了α-Fe2O3的加入使油砂的燃烧时间缩短,燃烧前缘温度上升,整体燃烧过程更加平稳。需要指出的是燃烧管实验是非常耗时、耗力和昂贵的,并且需要大量的油样和砂样。通常情况下,这些特性使得燃烧管实验无法开展[6]。因此,部分学者们开始采用热重分析仪(TG)、差式扫描量热仪(DSC)等热分析仪器评价催化剂对原油燃烧的影响[7-11]。然而,TG、DSC 等仅允许反应气体从反应样品表面流过,这与油藏多孔介质中流体的流动特征并不符合[3,12-13]。在注空气初始阶段,环境温度(即油藏温度)是影响低温氧化反应的重要因素,其低温氧化放热速率和氧化产物是影响燃烧前缘稳定性的重要因素[14-17]。此外,部分火驱项目是在稠油油藏注蒸汽后进行的,此时的环境温度比初始的高[18-20]。因此,有必要明确不同环境温度对稠油燃烧的影响。

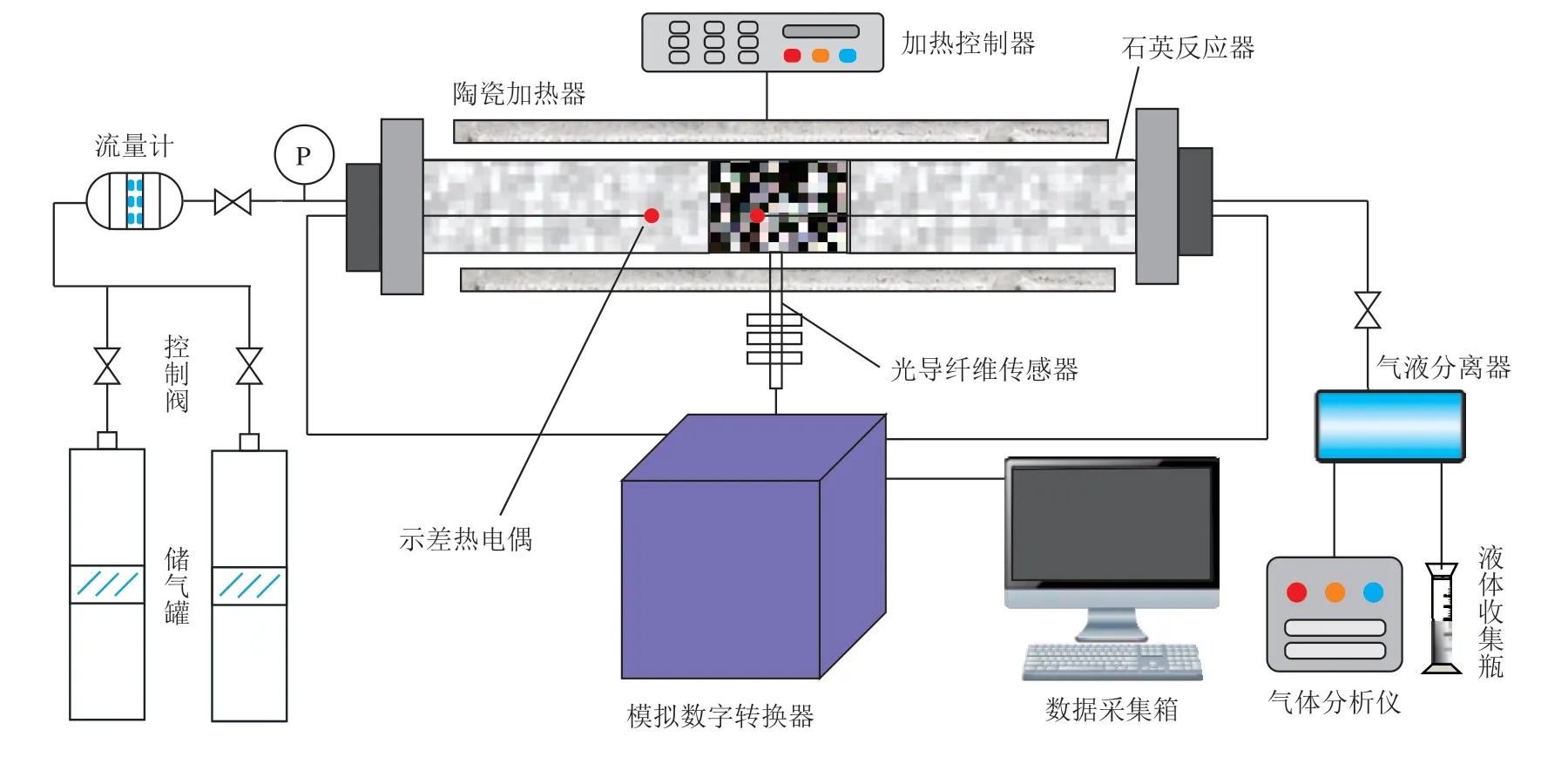

本课题组自主研发了一套多孔介质热效应监测装置。该装置能够模拟动态空气流下多孔介质中原油的燃烧过程,且亦具备TG、DSC 等设备操作方便快捷、所需材料较少及重复性高等优点。此外,燃烧管的反应器结构主要为金属,而加热的金属表面自身可以影响燃烧反应及催化剂的催化效果,这对催化剂的评价是不利的。该多孔介质热效应监测装置采用的反应器为石英材质,可以确保精确地评价催化剂对燃烧反应的催化效果。本文运用该热效应监测装置分析催化剂种类、催化剂质量分数、复配催化剂和环境温度对稠油燃烧的影响,以期能够提高火驱过程中稠油的燃烧表现。

1 实验部分

1.1 实验材料及设备

实验材料:新疆油田A 和B 油藏稠油(50◦C时黏度分别为640 和1 504 mPa·s);石英砂和硅胶颗粒ACROS 24037(喀山TatchemProduct 提供),且直接用作多孔介质;油溶性过渡金属盐:环烷酸锰、环烷酸铜、环烷酸钴和环烷酸铁(成都科龙化工有限公司提供)。

多孔介质热效应监测装置:透明石英反应器(外部直径:2.2 cm,内部直径:1.9 cm,长度:25 cm);陶瓷加热器;加热控制器;模拟数字转换器;示差热电偶;注入系统(高压空气瓶、控制阀及气体流量计等);气液分离器;气体分析仪;数据采集箱。

1.2 稠油燃烧热效应监测实验方法

图1 为燃烧热效应监测实验流程图。

图1 燃烧热效应监测实验流程图Fig.1 Schematic diagram of the PMTEC experiment

具体实验步骤为:

1)将热电偶从透明石英反应器的注入端装入,从出口端往注入端填入石英砂(段塞长度约占石英反应器长度的1/4),然后,将2 cm 段塞的硅胶颗粒填入反应器里。热电偶头部需处在硅胶颗粒段塞中心。

2)将油和硅胶颗粒按照质量比1:2 均匀混合,随后将1 g 的混合物填入反应器内。

3)将硅胶颗粒装入反应器内,段塞长度为1 cm。

4)用普通砂样填满反应器内剩余空间。

5)填充完毕后,将另一个示差热电偶装于反应样品中心,测试反应样品处的温度。

6)将示差热电偶的冷端与模拟数字转换器的模拟信号输入端相连,模拟数字转换器的数字信号输出端与电脑相连。

7)采用陶瓷加热器对透明石英反应器加热,并在透明石英反应器的注入端注入空气。

2 实验结果与讨论

2.1 稠油燃烧特征分析

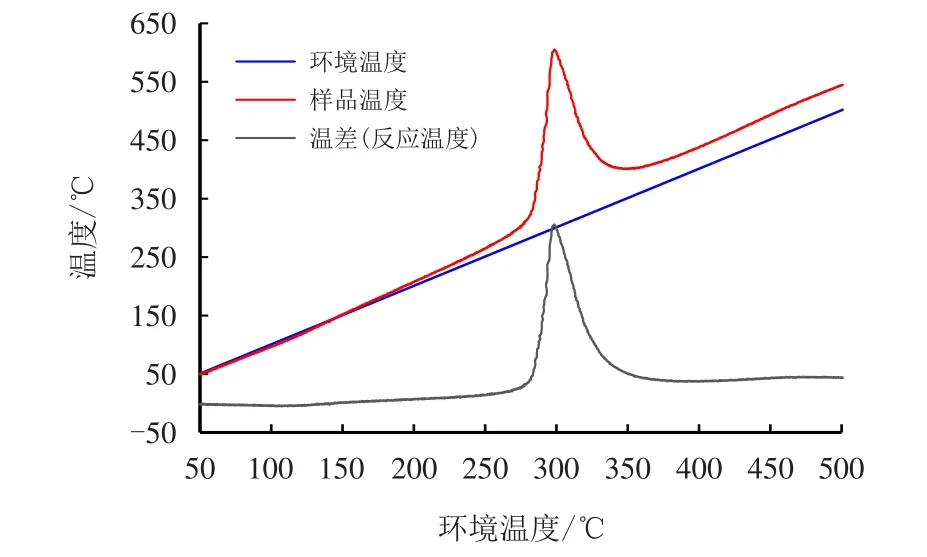

加热器升温程序为:以10◦C/min 速度从常温升至50◦C,随后恒温10 min,再以10◦C/min 速度升至700◦C。在热效应监测实验中,可获得环境温度、样品温度和反应温度的变化曲线。环境温度不同于加热器所提供的加热温度,它是指在纯硅胶颗粒多孔介质段塞中心处的温度。样品温度为油砂混合段塞中心处的温度。反应温度为样品温度和环境温度的差值,能够直接准确地反映油样在多孔介质中发生的物理化学反应所导致的温度变化。图2 为A 稠油燃烧过程中温度变化曲线[6]。

图2 A 稠油燃烧过程中温度变化曲线[5]Fig.2 Temperature curves during combustion of the A heavy oil

由图2 可知,高于150◦C后,样品温度曲线开始高于环境温度曲线。当温度到达280◦C时,氧化放热加剧,出现了一个剧烈的样品温度上升峰,且最高样品温度达603◦C,整个温度上升过程在2 min 内完成。上述迹象表明这是一个快速的低温燃烧过程。此外,综合温度曲线、气相产物和燃烧后油砂分布,推断出该低温燃烧过程同时包含低温和高温氧化反应。由于低温氧化和高温氧化反应十分迅速,导致它们的放热贡献共同体现为低温燃烧峰的出现[6,21]。

2.2 催化剂对稠油燃烧的影响

2.2.1 催化剂类型对稠油燃烧的影响

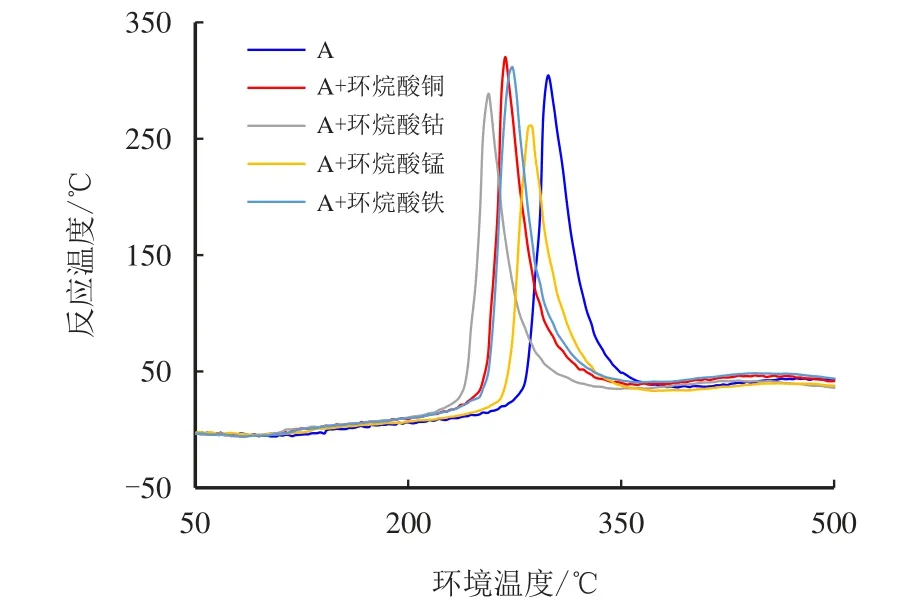

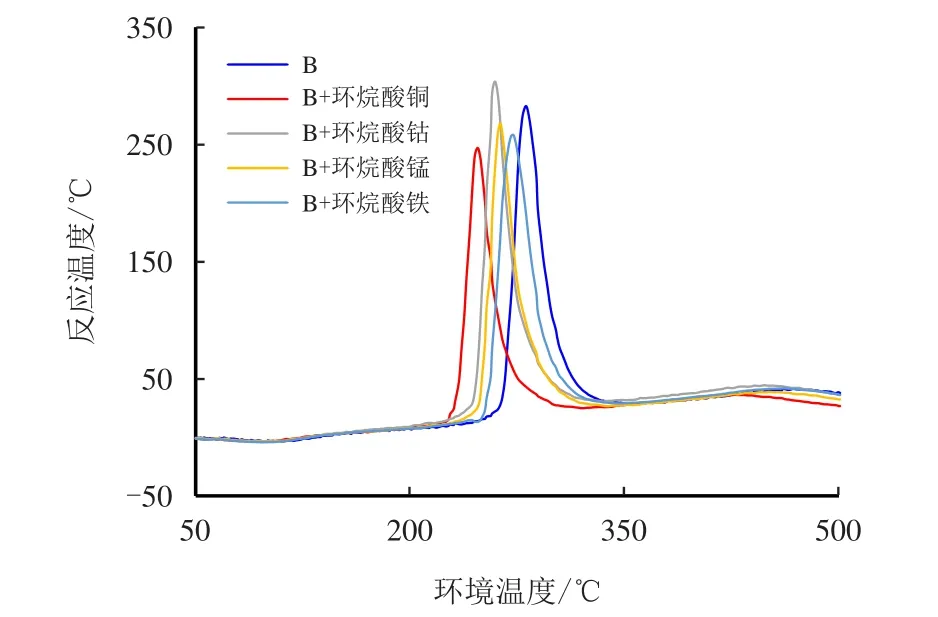

加热器升温程序与2.1 一致,运用热效应监测设备评价4 种常用的油溶性过渡金属催化剂(环烷酸铜、环烷酸钴、环烷酸锰和环烷酸铁)对两种新疆稠油燃烧的影响。催化剂中金属元素质量占稠油样品质量的1%。因为本节研究中涉及4 种温度(环境温度、样品温度、反应温度和加热器温度),为了保持叙述的简洁性和清晰性,在后面的分析中统一将燃烧开始时所对应的环境温度和燃烧最高峰出现时所对应的环境温度分别简称为燃烧初始温度和燃烧峰值温度。A 稠油及其不同混合样品(含有催化剂)燃烧过程中反应温度变化曲线如图3 所示。

图3 A 稠油及其含有催化剂的混合样品燃烧过程中反应温度变化曲线Fig.3 Curves of reaction temperature variation of the A heavy oil and its mixed samples containing catalysts during combustion

环烷酸钴显示出最强的催化作用。随着环烷酸钴的加入,A 稠油燃烧初始和峰值温度分别从280和298◦C降低至230 和256◦C。如果能够显著降低燃烧开始明显放热的初始温度,则可提升原油燃烧表现。环烷酸钴将A 稠油燃烧初始温度降低了50◦C,这意味着在火驱过程中环烷酸钴可能有巨大的潜力来催化A 稠油燃烧。除环烷酸钴外,其余3种金属盐均显示出对原油燃烧的催化作用,根据低温燃烧峰的偏移情况,可判断4 种催化剂对A 稠油燃烧的催化效果依次为:环烷酸钴>环烷酸铜>环烷酸铁>环烷酸锰。

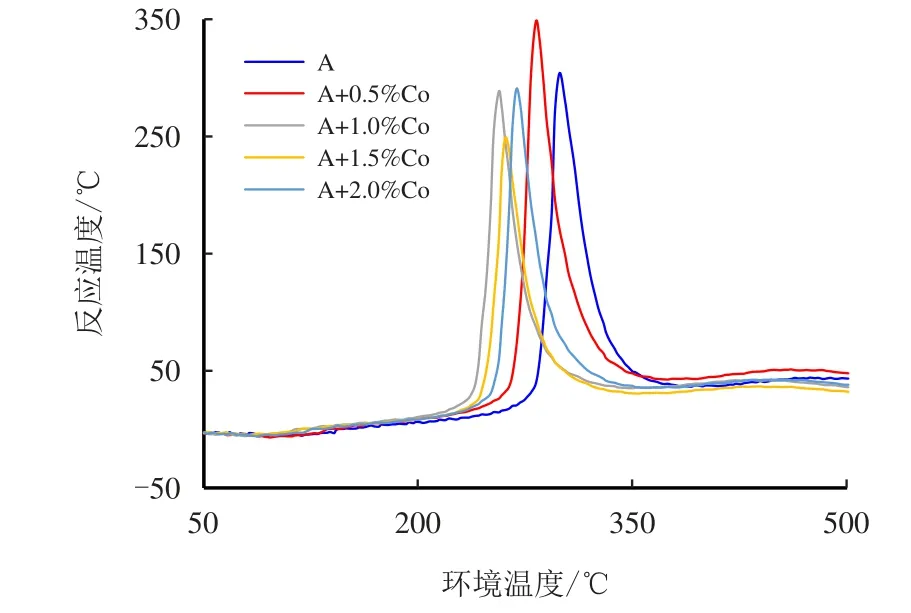

图4 为B 稠油及其混合样品(含有催化剂)燃烧过程中反应温度变化曲线。

图4 B 稠油及其含有催化剂的混合样品燃烧过程中反应温度变化曲线Fig.4 Curves of reaction temperature variation of B heavy oil and its mixed samples containing catalysts during combustion

由图4 可知,环烷酸铜的催化作用最强。加入环烷酸铜后,该稠油低温燃烧区域初始和峰值温度分别从257 和281◦C降低至225 和247◦C。4 种金属盐均表现出对B 稠油燃烧的催化作用,其催化效果依次为:环烷酸铜>环烷酸钴>环烷酸锰>环烷酸铁。Pu 等[22]等研究了4 种金属盐(ZnSO4、CuCl2、FeCl2和AlCl3·6H2O)对塔河稠油催化燃烧的效果。他们发现CuCl2对该稠油催化燃烧效果最佳,并且认为这主要与该Cu 类金属盐能够明显降低燃烧阶段活化能以及可能提供额外的反应途径从而加速氧化反应有关。Yuan 等[9]发现硬脂酸铜能够明显提升Ashal′cha 稠油的燃烧表现(降低反应活化能和减少氧化诱导时间)。

2.2.2 催化剂质量分数对稠油燃烧的影响

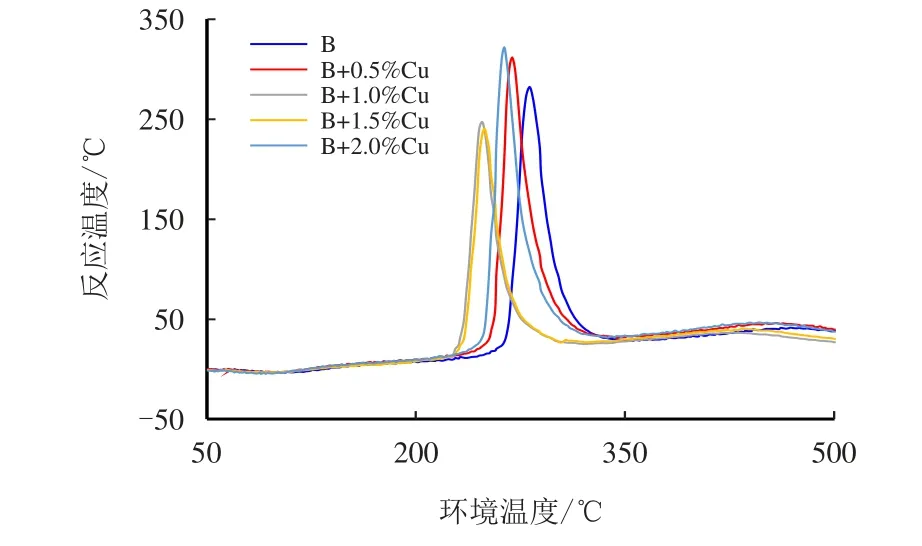

由于环烷酸钴和环烷酸铜分别对A 和B 稠油的催化燃烧效果最优异,因此,继续选取这两种催化剂,研究其质量分数对稠油燃烧的影响。图5 为A 稠油及其混合样品(含有不同质量分数的环烷酸钴)燃烧过程中反应温度变化曲线。当钴质量分数从0.5%增至1.0%,催化增效明显,低温燃烧初始温度和峰值温度分别从250 和282◦C降低至230 和256◦C。然而,当钴质量分数从1.0%增至1.5%时,催化效果并没有进一步提高;与钴质量分数为1.0%相比,钴质量分数为1.5%时低温燃烧初始温度和峰值温度均有所增加。此外,当钴质量分数进一步增至2.0%时,其催化效果比钴质量分数为1.0%时的催化效果下降明显。因此,含有1.0%钴的环烷酸钴对A 稠油的催化效果最为明显,可将该稠油燃烧区域初始和峰值温度分别降低50 和42◦C。

图5 A 稠油及其含有不同质量分数环烷酸钴的混合样品燃烧过程中反应温度变化曲线Fig.5 Curves of reaction temperature variation of A heavy oil and its mixed samples containing cobalt naphthenate with different mass percentage during combustion

图6 为B 稠油及其混合样品(含有不同质量分数的环烷酸铜)燃烧反应的温度变化曲线。与环烷酸钴的情况相似,1.0%Cu 的催化燃烧效果明显优于0.5%Cu。1.5%Cu 和1.0%Cu 的催化效果接近,然后,随着Cu 的质量分数从1.5%升至2.0%,催化效果反而减弱。上述结果表明,为了高效降低燃烧初始温度,所用催化剂的质量分数存在一个最优范围。总而言之,催化剂种类和质量分数对稠油的催化燃烧有着重要的影响。因此,运用该热效应监测设备初步筛选出能够有效促进稠油燃烧的催化剂种类和质量分数十分必要。目前,在分子层面上金属离子对稠油催化氧化和燃烧机理仍不清楚,建议未来在这方面进行更加细致深入的研究。

图6 B 稠油及其含有不同质量分数环烷酸铜的混合样品燃烧过程中反应温度变化曲线Fig.6 Curves of reaction temperature variation of B heavy oil and its mixed samples containing copper naphthenate with different mass percentage during combustion

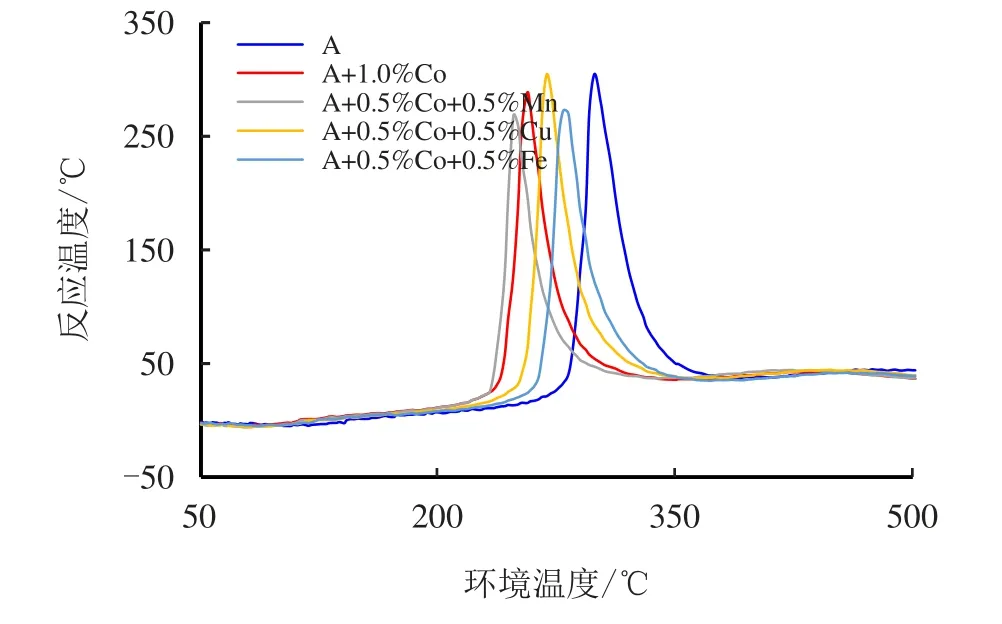

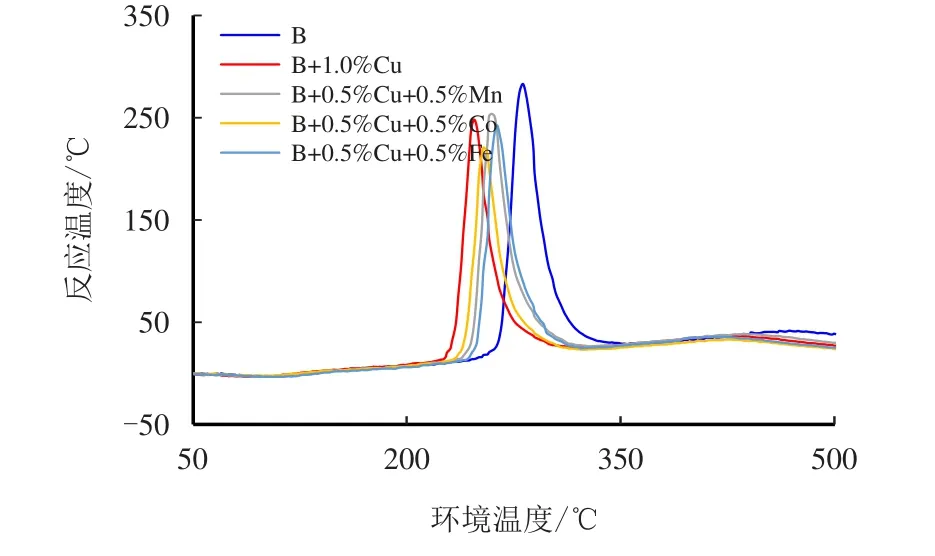

2.2.3 复配催化剂对稠油燃烧的影响

在上述研究的基础上,评价环烷酸钴复配其他金属盐对A 稠油燃烧以及环烷酸铜复配其他金属盐对B 稠油燃烧的影响。如图7 所示,与1.0%Co相比,0.5%Co+0.5%Mn 对应的燃烧峰值温度降低了10◦C。就催化A 稠油燃烧而言,Mn 和Co 金属盐具有协同作用。而0.5%Cu 和0.5%Fe 加入却明显延迟了低温燃烧的发生,这意味着Co 的催化活性在Cu 和Fe 存在的情况下会有所降低,Cu 和Fe金属盐对Co 金属盐具有抑制作用。

图7 A 稠油及其含有复配催化剂的混合样品燃烧过程中反应温度变化曲线Fig.7 Curves of reaction temperature variation of the A heavy oil and its mixed samples containing mixed catalysts during combustion

综上所述,如果催化剂体系复配得当,稠油燃烧效率会进一步提高,反之则降低。实际燃烧过程中,使用单一的催化剂往往不能取得最佳的催化燃烧效果。因此,认为运用复配催化剂体系来有效提高火驱表现会成为重要的手段。环烷酸钴(0.5%Co)+环烷酸锰(0.5%Mn)在催化A 稠油就地火驱具有较好的应用前景。

图8 为B 稠油及其混合样品(含有复配催化剂)燃烧过程中反应温度变化曲线。

图8 B 稠油及其含有复配催化剂的混合样品燃烧过程中反应温度变化曲线Fig.8 Curves of reaction temperature variation of the B heavy oil and its mixed samples containing mixed catalysts during combustion

与1.0%Cu 催化剂体系相比,0.5%Cu+0.5%Mn、0.5%Cu+0.5%Co 和0.5%Cu+0.5%Fe 体系燃烧初始和峰值温度上升,其中,峰值温度分别上升13、7 和16◦C。该现象表明,Cu 金属盐中分别加入Mn、Co和Fe 后,整体的低温燃烧过程均得以延迟。就催化B 稠油燃烧而言,Cu 与Mn、Co 和Fe 存在相互抑制作用。

2.3 环境温度对稠油燃烧的影响

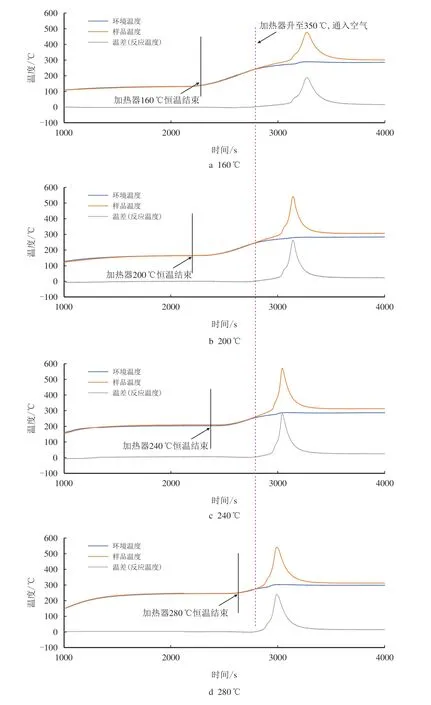

加热器升温程序为:1)以20◦C/min 从常温升至设定温度,随后恒温30 min。2)以20◦C/min 从设定温度升至350◦C,在350◦C恒温一段时间后,若反应温度和产出气体分析曲线无明显变化,则停止实验。当加热控制器温度升至350◦C时,石英反应器注入端立即通入空气。加热器设定温度分别为160,200,240 和280◦C。

图9 为不同升温程序下A 稠油的温度变化曲线。从图9 可以看出,在设定温度下恒温的中后期,环境温度和样品温度变化较小,说明此时已达到热平衡状态。随后在加热器快速升至350◦C时,环境温度和样品温度也随之增加。如图9中紫色虚线所示,当时间达到2 760 s 后,加热器升至350◦C,此时石英反应器注入端开始通入空气。在通入空气后,样品温度和环境温度曲线迅速分离,以设定温度为160◦C为例,样品温度最高升至477◦C。该现象表明空气的进入使得稠油发生了燃烧。

图9 不同升温程序下A 稠油的温度变化曲线Fig.9 Temperature curves of the A heavy oil under different heating programs

图10 为燃烧前后石英反应器中油样分布图(设定温度为160◦C)。在经历燃烧后,大量的原油被驱替,于是初始油砂样品前端的颜色由白色变为了浅棕色(图10 红色虚线框)。在实验结束后,将石英反应器内的油砂掏出。

图10 燃烧前后石英反应器中油样分布图(设定温度为160 ◦C)Fig.10 Distribution diagram of oil sample in quartz reactor before and after combustion(set temperature: 160 ◦C)

图11 为A 稠油燃烧后掏出的油砂,从图11 可以看出,仍有部分黑色的物质,将该图中的圆形虚线框放大,可发现为一些胶结较好的固体物质。将这些胶结物用甲苯进行冲洗后,发现约90%的胶结物并不溶于甲苯,说明附着于胶结物上的黑色物质主要为裂解所生成的焦炭,其余的可溶于甲苯的物质应为缩合程度较高的氧化衍生物[23-26]。在其余的设定温度下,均发现与图10 和图11 类似的现象。这些结果表明在设定温度下恒温一段时间,在加热器温度为350◦C且通入空气后,A 稠油均发生了明显的低温燃烧反应。

图11 A 稠油燃烧后掏出的油砂示意图(设定温度为160 ◦C)Fig.11 Schematic diagram of the oil sands after the A heavy oil combustion(set temperature: 160 ◦C)

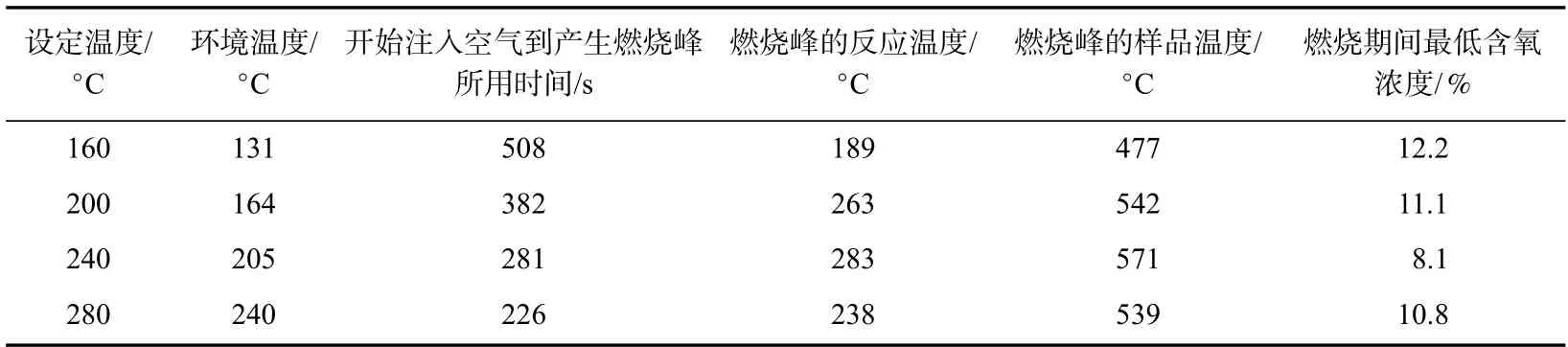

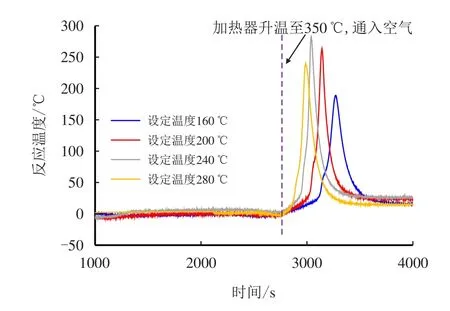

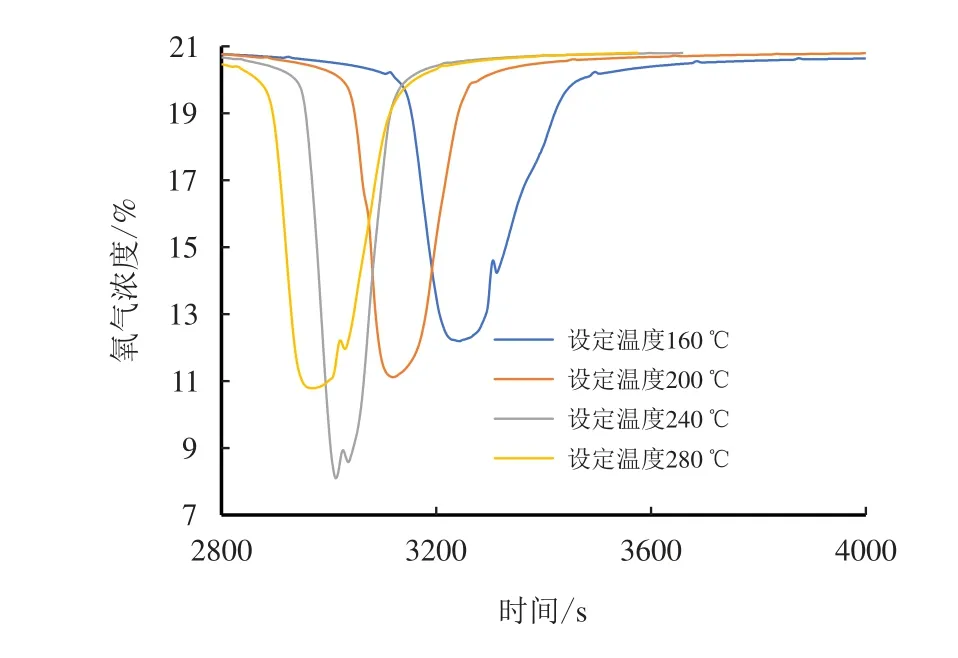

为了更好地分析环境温度对A 稠油燃烧的影响,进一步绘制了不同设定温度下A 稠油燃烧过程中反应温度的变化曲线(图12),通入空气后A稠油燃烧过程中O2浓度变化曲线(图13),并总结出A 稠油的燃烧特征参数(表1)。由图9 可以看出,在160、200、240 和280◦C设定温度恒温的0.5 h内,环境温度已趋于稳定,分别为131、164、205 和240◦C。由图12 和图13 可以看出,随着设定温度的增加,燃烧峰和O2浓度波谷均明显向左偏移;此外,如表1 所示,随着环境温度从131◦C增加至240◦C,从注入空气到产生燃烧峰所用时间从508 s降低至226 s。上述现象均表明环境温度的增加促进了燃烧反应的发生。因此,建议在进行火驱之前,且条件允许的情况下,通过预加热将油藏的温度升高。

2.2.2.4 ALL患者首次CR 12月个后 此阶段29份标本,MRD阳性6例,均在MRD阳性后15个月内复发;MRD阴性23例,仅3例分别在MRD阴性后5~11个月复发。MRD阳性组复发率高于阴性组(P<0.05)。MRD阳性组及MRD阴性组的RFS分别为10.0个月(0~15个月)、14.0个月(1~24个月),两组差异有统计学意义(P<0.05),见图7。

表1 不同设定温度下A 稠油燃烧的特征参数Tab.1 Characteristic parameters during combustion of the A heavy oil under different set temperatures

图12 不同设定温度下A 稠油燃烧过程中反应温度变化曲线Fig.12 Temperature curves during combustion of the A heavy oil under different set temperatures

图13 A 稠油燃烧过程中O2 浓度变化曲线Fig.13 Schematic diagram of the oil sands after the A heavy oil combustion

如图12、图13 和表1 所示,当环境温度从131◦C增加到205◦C,燃烧峰对应的样品温度从477◦C增加到571◦C,最低含氧浓度从12.2%降至8.1%。这些结果说明了环境温度的升高提升了A稠油燃烧反应的强度。

然而,当环境温度从205◦C增至240◦C时,燃烧峰对应的样品温度从571◦C降至539◦C,最低含氧浓度从8.1% 升至10.8%,反映出稠油燃烧反应强度的降低。综上所述,在本节所研究的环境温度范围内(131∼244◦C),稠油燃烧强度呈现出先增加后减少的趋势。但相比于环境温度对燃烧强度的影响,环境温度对稠油燃烧的发生所产生的影响更为重要。

3 结论

1)自主研发的热效应监测装置能够高效快速地评价催化剂对稠油燃烧表现的影响,从而初步筛选出合适的催化剂体系。

2)就有效降低燃烧初始温度和峰值温度而言,在4 种过渡金属盐中,环烷酸钴和环烷酸铜分别对A 稠油和B 稠油燃烧的催化效果最佳。当钴的质量分数为1.0%时,环烷酸钴对A 稠油燃烧的催化增效最明显;当铜的质量分数为1.0%和1.5%时,环烷酸铜对B 稠油燃烧的催化增效最明显。

3)就催化A 稠油燃烧而言,Mn 和Co 金属盐具有协同作用,而Cu 和Fe 金属盐对Co 金属盐的催化具有抑制作用。环烷酸钴(0.5%Co)+环烷酸锰(0.5%Mn)在催化A 稠油火驱具有较好的应用前景。Mn、Co 和Fe 金属盐对Cu 金属盐催化B 稠油燃烧具有抑制作用。

4)在设定温度下(160、200、240 和280◦C)恒温30 min 后,在加热器温度为350◦C下通入空气后,A 稠油发生了明显的低温燃烧反应。环境温度升高有助于触发稠油燃烧。随着环境温度从131◦C升至244◦C,稠油燃烧强度先上升后下降。与环境温度对燃烧强度的影响相比,环境温度对稠油燃烧的发生所产生的影响更为重要。