近距离煤层过空巷底板破坏机制及支护对策

史占东 ,赵铁林

(1.晋能控股煤业集团同忻煤矿山西有限公司,山西 大同 037001; 2.天地科技股份有限公司开采设计事业部,北京 100013; 3.中煤科工开采研究院有限公司,北京 100013)

“十四五”末期全国煤矿数量预计控制在4 000处以内[1]。伴随着大量矿井资源整合完成,开采过程中将面临许多原有小煤矿开采遗留的废弃空巷,这些空巷赋存条件复杂,且空巷周边仍有大量煤炭资源,通过回收空巷周边的煤炭资源可提高矿井服务年限[2-3]。然而,空巷由于遗留时间较长、经历采动影响坍塌或破坏、部分空巷还存在水、瓦斯等问题,在采掘工作面过空巷时容易出现大面积矿压问题,导致空巷片帮、冒顶和压架等安全事故;特别是当煤层倾角较小,加之整合前老窑采空区分布杂乱,形状不规则,难以做到精确勘测,井田工作面布置和安全回采存在较大安全隐患[4-9]。

前期国内外学者对工作面跨空巷回采方面进行了探索性研究,并取得不同程度的实践效果,目前研究多集中于支承压力分布、围岩变形破坏特征及空巷加强支护措施等方面[10-16]。部分近距离煤层整合矿井(层间距0~9 m)跨空巷回采矿压显现更加强烈,底板变形破坏问题更加显著,目前关于近距离煤层过空巷技术方面研究较少,对能否安全通过下方空巷区域没有十足把握。因此极有必要针对近距离煤层工作面回采过空巷期间底板变形破坏机制及支护对策展开系列研究,保证工作面安全高效回采。

1 工程概况

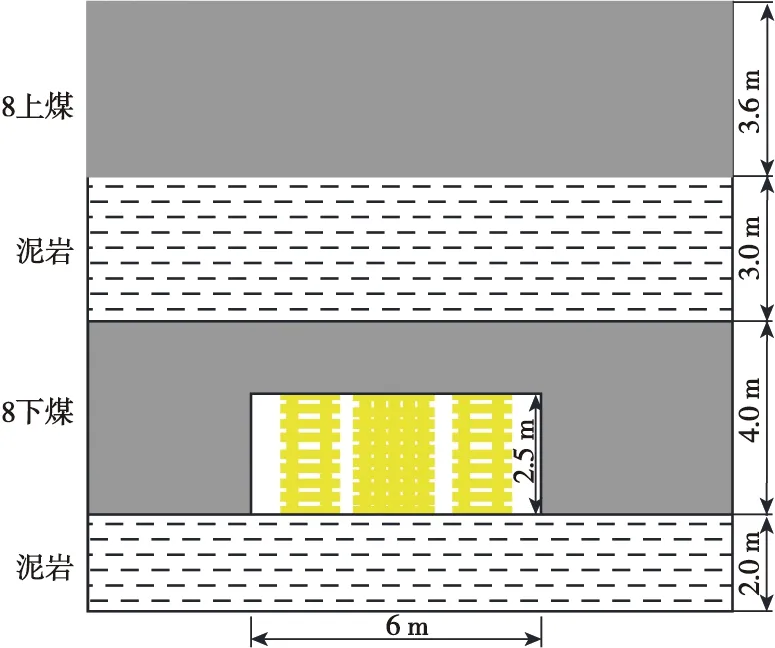

某矿18201工作面现主采8号上煤,地面标高+960~+1 066 m,煤层底板标高+899~+917 m,上覆基岩和表土层厚度为43~167 m,18201工作面推进长度为2 188 m,工作面净宽213 m,可采面积为466 044 m2。煤层厚度为3.2~4.0 m,平均厚度为3.65 m,容重为1.64 t/m3,地质储量为279万t,可采储量为273万t。工作面煤层顶板一般为泥岩,伪顶为厚度0.2~0.4 m的泥岩,局部发育,厚度不稳定,开采时随煤层一起脱层垮落;直接顶与直接底均为较坚硬的砂质泥岩,厚度分别为10.5~18.3 m、1.5~5.5 m。

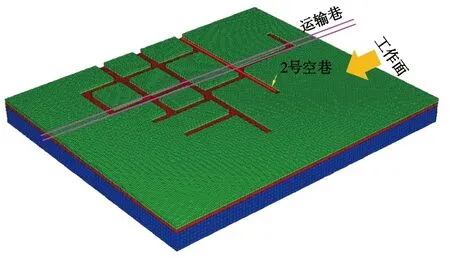

工作面下方有多条空巷,为原小煤窑开采所留,空巷沿煤层底板掘进。上下两层煤间夹矸为中等坚硬岩层。工作面开采以前对空巷所在区域位置进行地质勘探,探测的空巷分布位置如图1所示。

图1 工作面下部煤层空巷所在位置Fig.1 Location of coal seam goaf roadway in lower part of working face

图1中,2号空巷(图1中黄线标注)与工作面倾向平行,长度为42 m,下文以2号空巷为研究对象,采用理论分析、数值模拟及现场监测等方法 对工作面过2号空巷时底板变形破坏机制及支护对策展开研究。

2 工作面过空巷底板变形破坏稳定性分析

2.1 工作面回采底板破坏深度分析

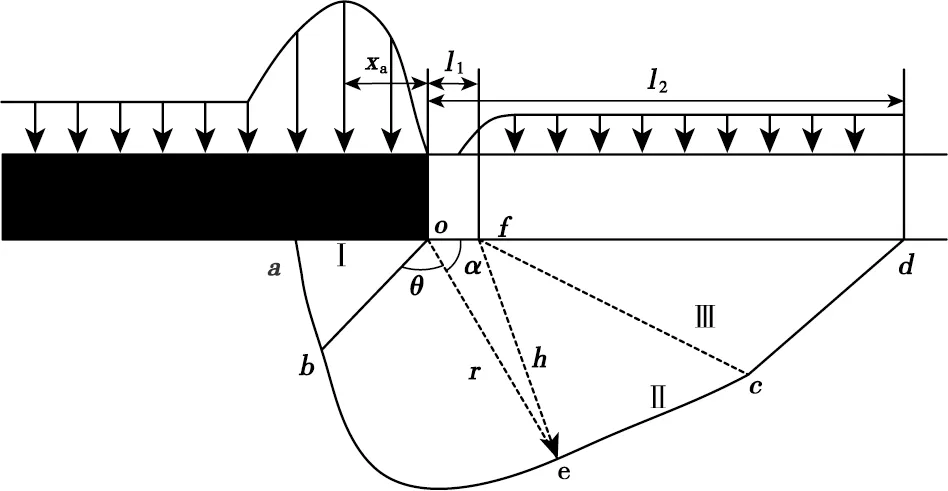

回采工作面移动支承压力将应力集中在前方煤体和工作面底板深部,并在一定深度进行重新分布[17],底板岩层形成塑性破坏区,由主动极限区域OAB、被动极限区域OCD、过渡区域OBC构成,如图2所示。

图2 极限状态下底板岩体塑性破坏区剖面示意Fig.2 Schematic diagram of the plastic damage zone of the bottom slab in the limit state

支承压力会对底板造成破坏,其影响因素包括开采深度、工作面长度等;底板岩层的力学性能及发育状况等也对其有所影响,由于2层煤之间是泥岩,所以底板破坏深度按照断裂力学和塑性力学分析。

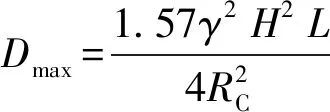

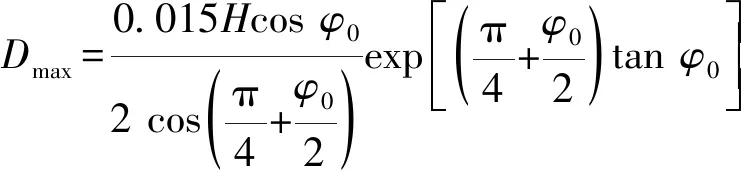

按断裂力学分析:

(1)

式中,γ为底板岩体容重,取25 kN/m3;H为煤层埋深,取100 m;L为上层工作面倾斜长度,取213 m;Rc为底板岩石抗压强度,取26.25 MPa。

计算得出,Dmax=0.75 m。按塑性力学分析:

(2)

式中,φ0为底板岩体内摩擦角,取30°;H为煤层埋深,取100 m。

计算得出,Dmax=11 m。

由力学分析可知,工作面底板0.75 m范围以内发生脆性断裂,底板0.75~11.00 m内发生塑性破坏,岩层强度有所降低。

2.2 工作面过空巷时底板稳定性分析

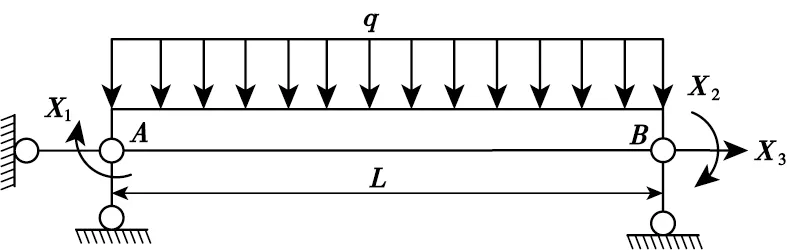

工作面通过空巷时,主要影响空巷顶板稳定性的为支架自身的重力及形成有效支撑时产生的阻力,即支架底座全部进入空巷顶板区域时,为工作面最危险时刻[18]。将对空巷顶板的支撑力F视为整个空巷顶板宽度的平均负荷q,即跨度为6.0 m的两端固支岩梁,如图3所示。

图3 空巷顶板固支梁力学模型Fig.3 Mechanical model of the solid supporting beam on the roof of the goaf roadway

由材料力学可知,固支梁两端弯矩最大,固支梁两端上方受到拉伸破坏,与工作面平行的两条倾向空巷对工作面安全通过威胁相对较大。

(3)

(4)

3 工作面过空巷数值模拟

3.1 模型建立

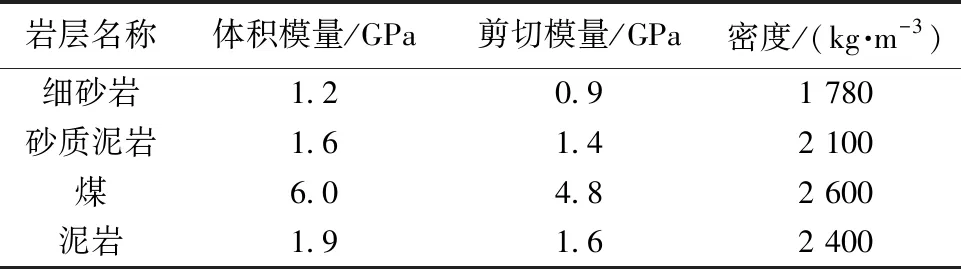

数值模拟计算采用FLAC3D软件,所采用的工作面地质资料和顶、底板的力学参数见表1,数值模型如图4所示。数值模拟切合实际情况,模型尺寸为180 m×150 m×60 m;模型四周及底部边界限制位移,顶部施加2.5 MPa均布载荷,对工作面开采至2号空巷上方时进行模拟,从而整体分析围岩整体控制效果[19]。

表1 岩石力学参数Tab.1 Rock mechanics parameters

图4 数值计算模型Fig.4 Numerical calculation model

其中木垛的体素模型由FLAC3D中的“体素生成器”工具创建,并定义木材的弹性模量、泊松比、密度等材料属性。木垛支护使用“接触”和“集成”2种结构单元来模拟,使用“接触”单元模拟木垛与地层之间的接触行为,使用“集成”单元模拟木垛内部的结构行为。该结构单元设计承载压力未超过木垛抗压强度。

3.2 工作面推进至2号空巷时底板破坏情况

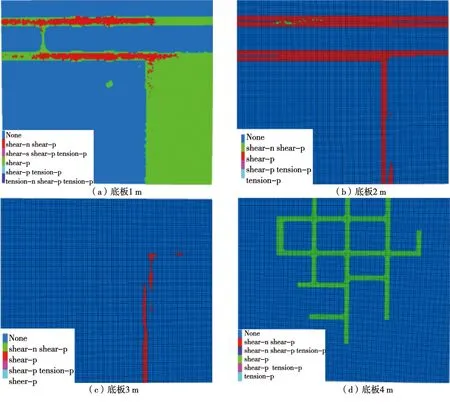

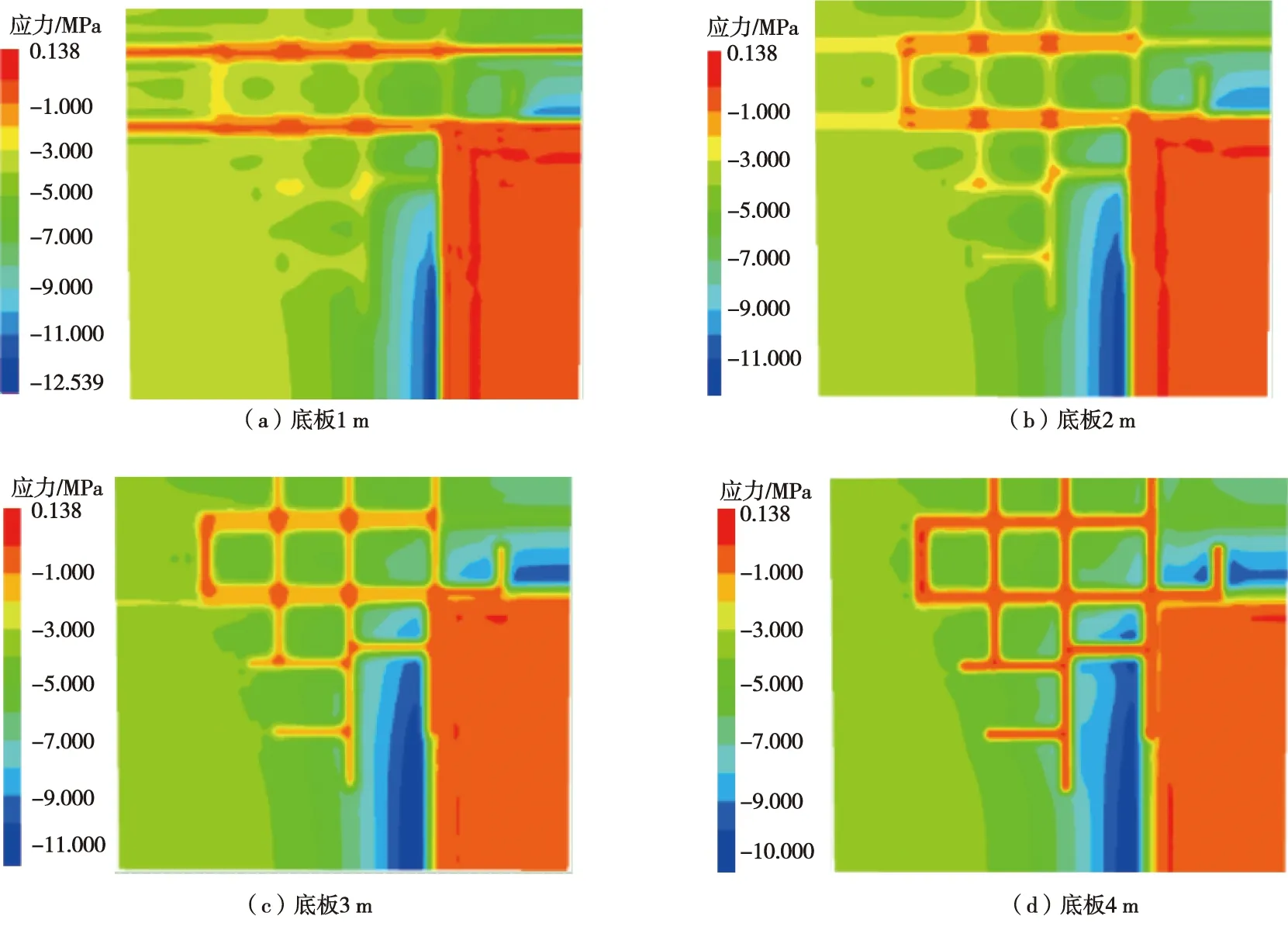

在工作面推进至2号空巷上方时,取工作面下方1、2、3、4 m处的底板破坏情况进行模拟。通过数值模拟分析,得出工作面下方1、2、3、4 m处底板破坏、围岩塑性区范围,如图5—图8所示。

图5 不支护时底板破坏情况Fig.5 Damage to the floor without supporting

图6 支护时底板破坏情况Fig.6 Damage to the floor during supporting

图7 不支护时底板应力分布Fig.7 Stress distribution in the floor without supporting

图8 支护时底板应力分布Fig.8 Stress distribution of floor during supporting

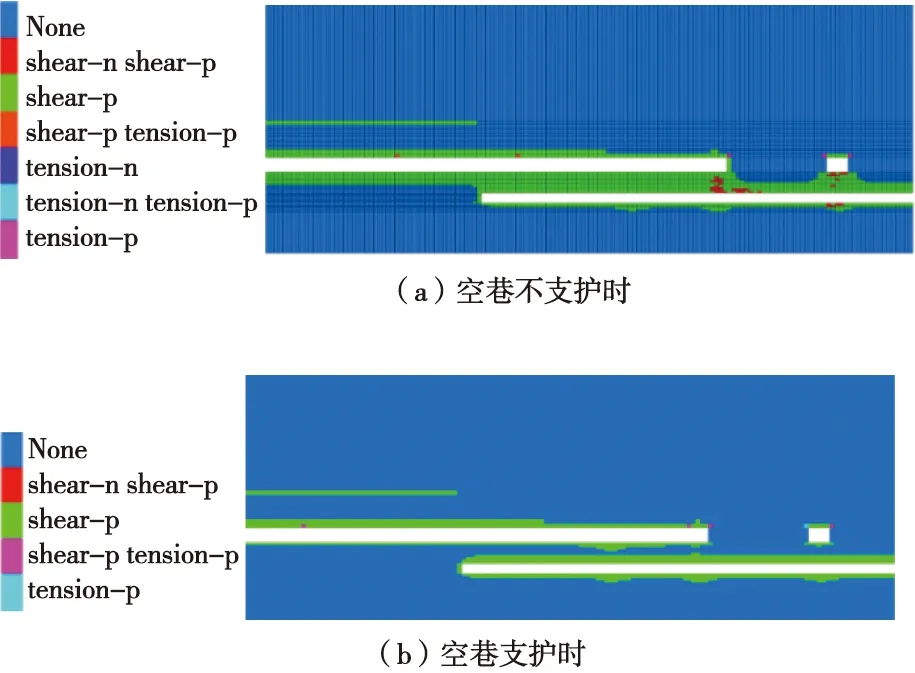

由图5—图8可知,当工作面推进至2号空巷时,底板深度1 m范围内,受工作面采动影响明显,底板破坏区域较大;底板深度2 m处受采动影响产生的破坏已经较小,底板深度3 m处仅在工作面与底空巷重叠的区域有破坏迹象。底板深度4 m处,上方工作面回采对底板破坏的影响已经不明显,空巷上方顶板的破坏主要是巷道的开挖所引起的塑形变形。空巷采用木垛支护后,底板的破坏范围和程度较未采用支护措施时有所降低,但木垛支护更大的意义在于避免使空巷顶板已经发生的塑性破坏向垮断冒落发展。

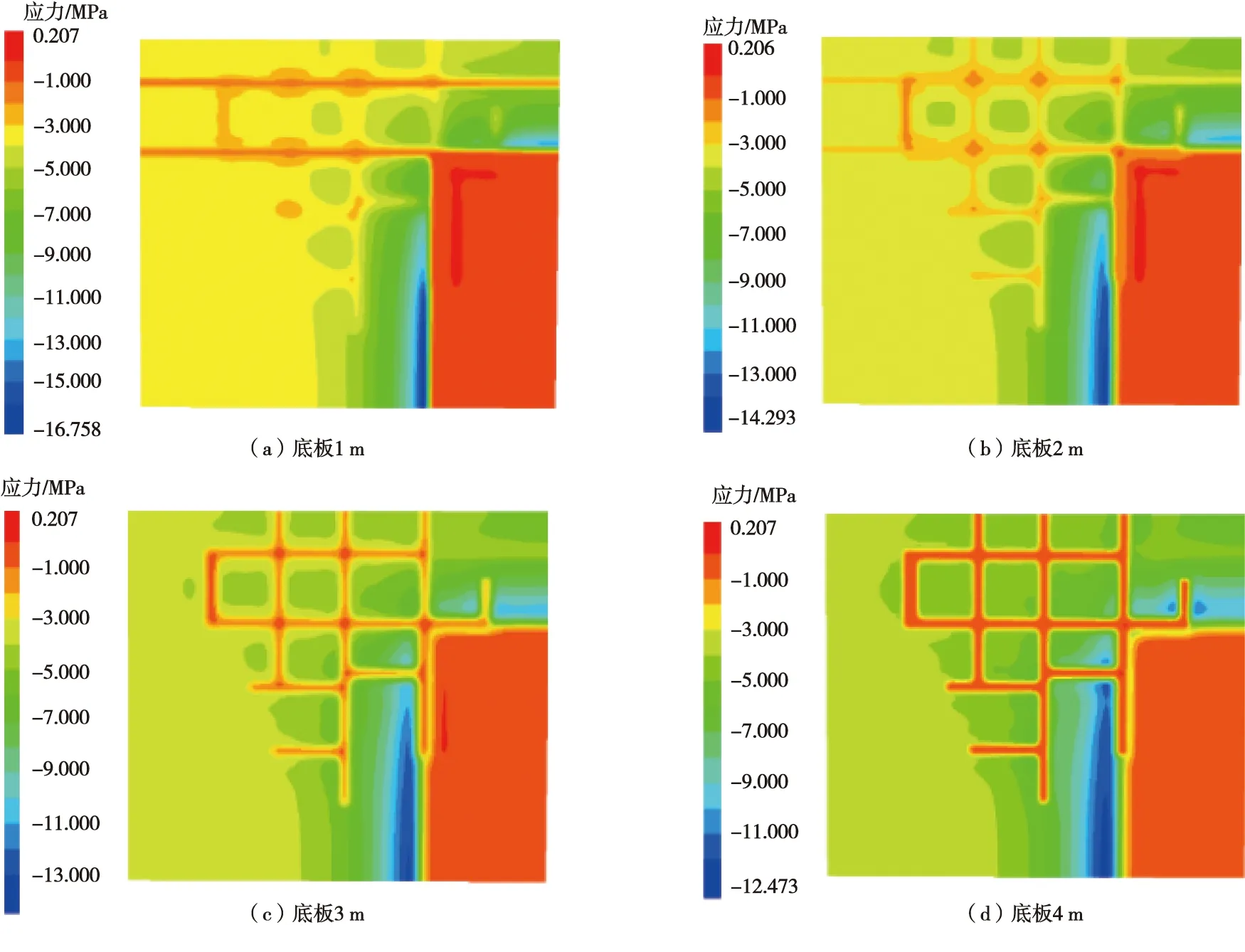

底板破坏如图9所示,底板应力分布如图10所示。由图9、图10可知,空巷未采取加强支护时,工作面推进至2号空巷,底板破坏深度可达3 m左右,部分底板出现了完全破坏,从底板的垂直应力分布来看,拉应力上下贯通的情况在位移量较大的区域的两侧都出现了。

图9 底板破坏Fig.9 Damage of floor

图10 底板应力分布Fig.10 Stress distribution of floor

采取木垛支护后,工作面底板破坏深度降低至2 m以内,底板拉应力区域降低,与未采取支护措施相比,应力分布有明显改善。

4 对底板空巷采用木垛支护设计

参考现有空巷主要顶板加固支护方式,对2号空巷采取了“#”形木垛支护措施[20]。不仅对运输机机头框架悬空区域,同时对机头1号、2号、3号支架进行支护,采用实心木垛,每层为5根柳木道木,规格150 mm×150 mm×1 200 mm,间距60 mm,在此之后,采用石子、木墩、混凝土等对空隙进行填充,支护体距巷帮0.5~1.0 m,底板空巷剖面如图11所示。

图11 底板空巷剖面Fig.11 Section of the floor of goaf roadway

5 空巷顶板压力与位移的监测与分析

为及时了解空巷顶板压力和沉降情况,在空巷内安装压力计和顶板位移计,在木垛上部两层枕木之间安装压力计;位移计固定在压力计附近两个木垛之间的道木上。压力计和位移计通过信号转换器和分站接入环网,并向地面传输信号,系统可实时监测空巷顶板的位移情况和压力情况,并将空巷顶板的变形破坏情况通过压力和位移的变化反映出来,以便及时采取相应措施后再通过工作面。

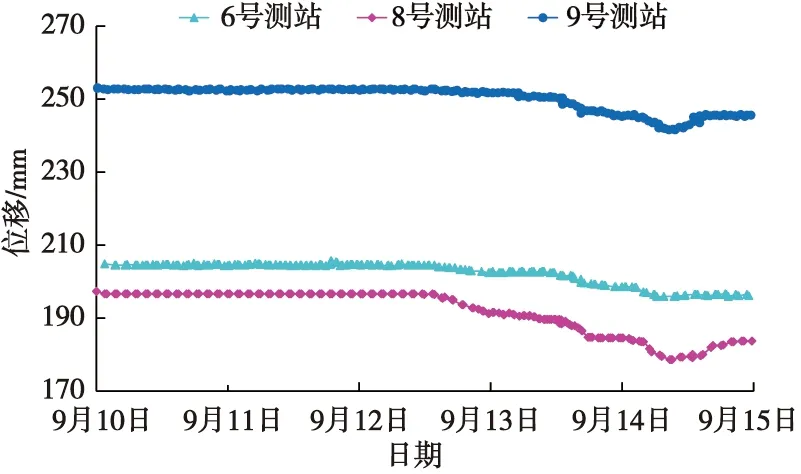

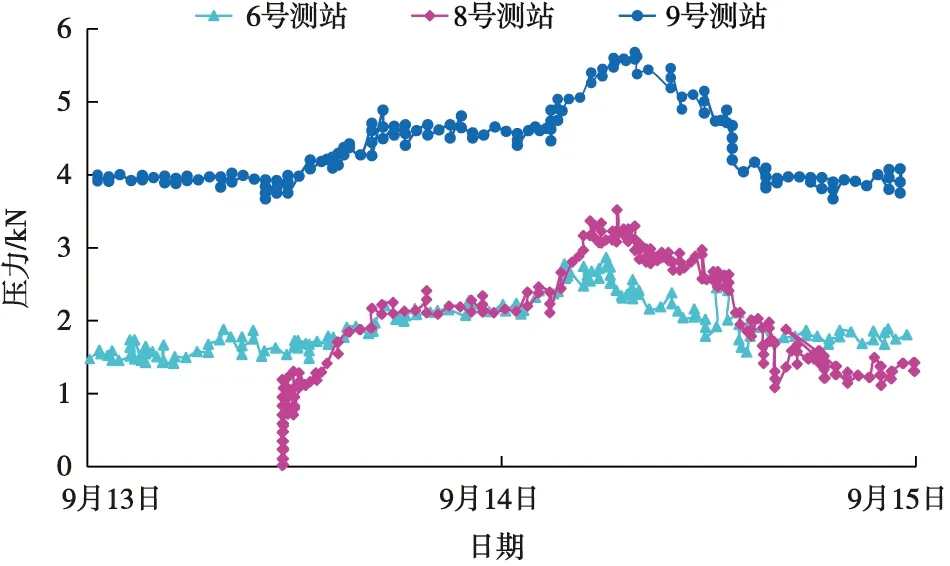

1个压力计对应1个位移计,2号空巷内布置3个测点,测点编号分别为⑥、⑧、⑨。对空巷顶板的压力和移位监测,可实现对空巷顶板的压力和位移的实时监测,各测点的压力和移位在9月10日前没有明显变化,表明空巷顶板在通过空巷前始终保持稳定。工作面通过2号空巷期间,监测到的位移、压力变化曲线如图12、图13所示。

图12 2号空巷测站顶板位移曲线Fig.12 Displacement curve of floor of No.2 goaf roadway measuring station

图13 2号空巷测站顶板压力曲线Fig.13 Pressure curve of floor of No.2 goaf roadway measuring station

由图12、图13可知,工作面在过底板空巷期间,空巷的顶板位移或下沉量最大不超过4 cm,顶板最大压力不超过5 kN,空巷顶板在工作面通过期间所受到的变形压力和变形量均较小。

由2号空巷内6号、8号、9号测站的位移和压力曲线可知,当工作面支架通过2号平行空巷正上方时,空巷顶板位移量和压力值均达到最大,当工作面完全通过平行空巷后,空巷顶板位移和压力又逐渐减小到某一较小值,说明空巷顶板岩梁的所产生的部分变形为弹性变形。在工作面通过空巷过程中,工作面顶板通过支架传递给工作面底板也即空巷顶板以一定的作用力[15],该作用力导致空巷顶板局部发生塑形破坏,并可能伴随有微小裂隙发生,但裂隙没有贯穿整个顶板厚度,空巷顶板的完整性仍保持较好,没有被完全破坏,因此可以确保工作面从其上方安全通过。

6 结论

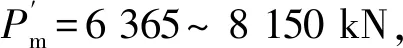

(1)采用断裂力学与塑性力学方法理论分析了工作面底板破坏深度,通过建立固支梁力学模型分析了工作面过2号空巷时底板稳定性,计算得到空巷支护与未支护条件下所能承受支架工作阻力。

(2)对是否采取支护进行FLAC3D数值模拟,分析围岩塑性区及垂直应力变化规律,采取木垛支护后,工作面底板破坏深度与拉应力区域均减小,应力分布较未采取支护有明显改善。

(3)18201工作面开采过程中对2号空巷采用“#”字型空心木垛加强支护,过空巷期间对顶板压力与变形进行了监测,结果表明回采期间空巷顶板整体性较好,能使工作面在有木垛支护的情况下安全通过,可为类似近距离煤层回采过空巷底板变形破坏控制提供参考和依据。