酸轧带钢表面乳化液残留的原因分析及改进

杨 腾 齐海峰 王业钧 鲍常闯 蔡 清

(首钢京唐钢铁联合有限责任公司)

0 引言

乳化液在冷轧轧制过程中起到润滑和冷却的作用,为保持轧后带钢表面的清洁,在最后一个机架的出口设有乳化液吹扫装置,采用压缩空气吹扫去除带钢表面的乳化液[1-4]。如果吹扫不净,带钢表面的残留乳化液就会形成乳化液斑迹,影响其表面质量,严重的会导致带钢锈蚀[5]。

在某冷连轧机组生产过程中,带钢表面经常出现乳化液残留,严重影响带钢的质量。笔者在对各种吹扫装置进行分析的基础上,对该机组的吹扫装置进行了改进,最终解决了带钢表面乳化液残留导致的锈蚀问题。

1 缺陷形貌特征及分析

某产线在生产窄规格(1 000~1 200 mm)时,带钢表面存在残留水滴,重卷开卷后带钢表面存在乳化液残留斑迹,已出现锈蚀情况。带钢上下表面均存在,呈不规则点状。带钢表面带水及锈蚀宏观形貌如图1 所示。

图1 带钢表面带水及锈蚀宏观形貌

发生锈蚀的根本原因是,当金属中存在杂质元素(Mn、Na、Ca),且存在电解质溶液时,形成原电池反应,活泼的金属失去电子被氧化,这就是电化学反应,是钢铁腐蚀的主要原因。氯离子在溶液中呈现酸性,在充当电解质的同时,促进析氢反应。Mn 元素属于活泼金属,在电化学反应中容易失去电子,促进反应的进行。从电镜中可判断板面发黑部分发生了严重的锈蚀,并发现带钢表面附着大量的碳基氧化物。分析得出:在压下率增加后,轧制区域温度升高,导致带钢冷却效果变差,轧制油在高温下烤化吸附到带钢表面,与带钢产生电化学反应,形成含有大量碳基残留物的锈蚀缺陷。锈蚀位置扫描电镜和成分分布如图2 所示。

图2 锈蚀位置扫描电镜和成分分布

带钢表面存在宏观的残留水滴,主要是轧机出口吹扫系统失效所引起的。

2 分析与改进措施

2.1 吹扫设备

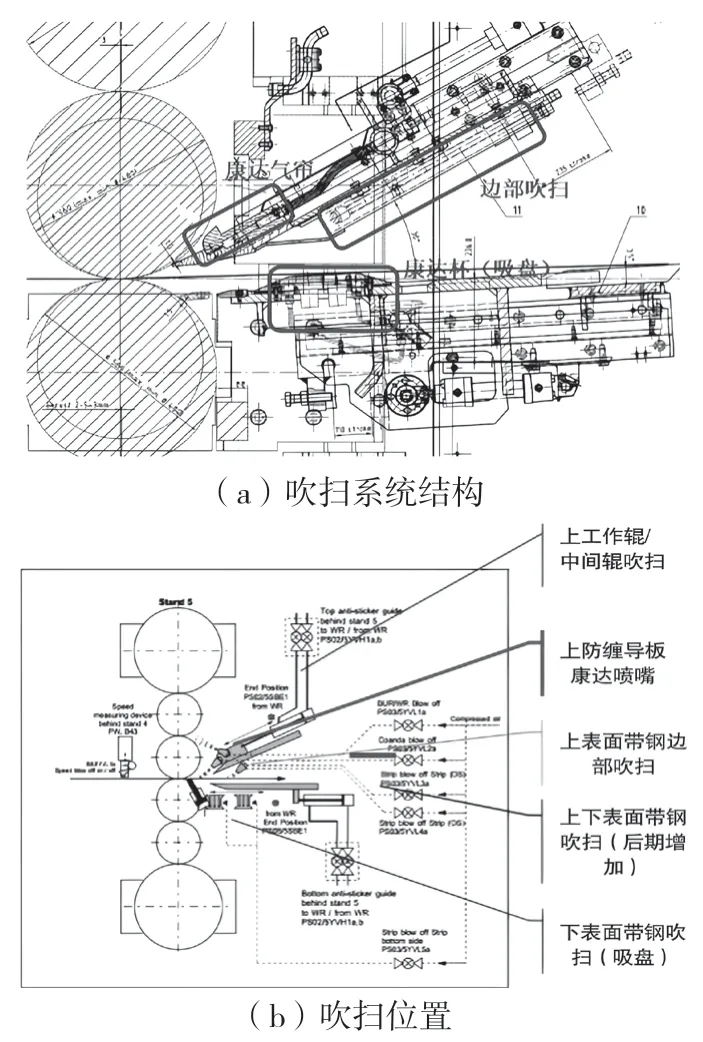

在该酸轧轧机正常生产过程中,为减少带钢表面乳化液残留,在轧机5 机架出口侧设有吹扫系统。分为三大部分:边部吹扫、康达气帘、康达杯(吸盘),三部分相互协同控制带钢表面乳化液,如图3、图4 所示。

图3 乳化液吹扫系统布置

图4 康达喷嘴

随着高端用户越来越多,汽车外板对于表面质量的要求越来越高,结合西马克轧机设计特点,重点对吹扫系统进行了改造。

2.2 问题分析

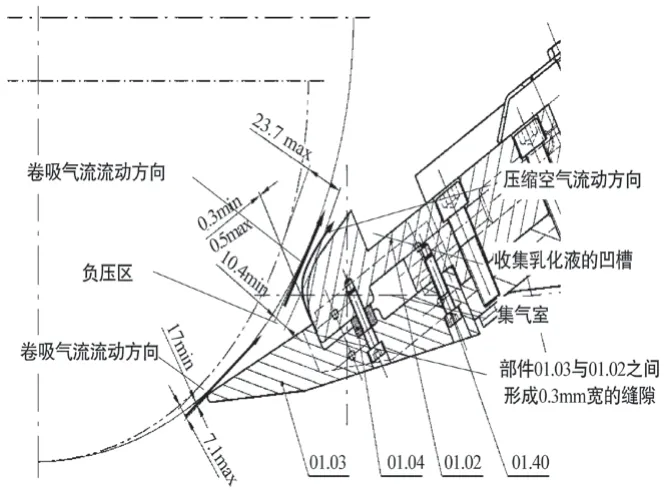

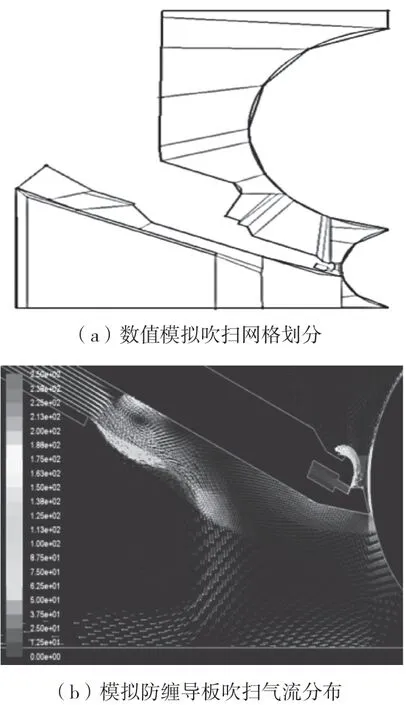

利用三维建模软件建立了轧辊与轧件的模型。建立上防缠导板2 维模型及流场分析模拟图,建立了多工况3 维流场分布数值模拟与分析,如图5所示。

图5 吹扫工艺气流有限元模拟

通过系统模拟,并结合现场生产过程分析,主要问题包括:

(1)出口吹扫喷嘴压力不足。轧机出口吹扫乳化液喷嘴用压缩空气,因用户点分支点位集中,由于管路直径的限制导致各用户点压力偏低,空气管路内部锈蚀造成管路不同程度堵塞,最终造成各用户点喷嘴压力偏低。

(2)机架出口冷凝水滴落造成锈蚀。轧机出口吹扫装置布置从空间结构上来看,均布置在轧机5架内工作辊出口侧。在正常生产过程中,轧机内会产生大量的乳化液蒸汽烟雾,部分烟雾在轧机内钢结构框架上冷凝,并滴落在带钢上,造成带钢锈蚀。

(3)吹扫喷嘴布局不合理。原设计4 个安装在上防缠导板上用于吹扫带钢上表面乳化液的喷嘴,由于原设计边部喷嘴间距较远,同时喷嘴吹出气体随辐射范围较大,其作用效果随着距离越远而大幅度减小,无法将带钢表面残留的乳化液清除。

2.3 设备整改措施

对吹扫系统开展三维建模分析,并大规模进行数值计算并结合现场改进吹扫方案,如图6 所示。

图6 吹扫工艺改进方案流程

2.3.1 增加辅助吹扫喷梁

在不改变轧机出口相关设备的基础之上,在轧机出口外部增加两条吹扫喷梁,布局在轧机外侧分别对带钢上下表面的残留进行最终吹扫。

2.3.2 边部吹扫系统结构优化

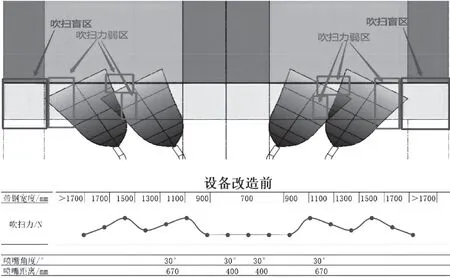

对原设计轧机边部吹扫喷嘴在带钢表面吹扫进行模拟,发现:当生产超过1.6 m 宽幅带钢时,边部存在吹扫盲区,同时由于两喷嘴重叠区域较小,其风力随着距离逐渐变小,距离喷嘴较远区域形成盲区,最终造成多个盲区,效果与现场实际情况相符。边部吹扫盲区模拟如图7 所示。

图7 边部吹扫盲区模拟

对边部吹扫框架结构进行改造,合理增加喷嘴数量,合理布置喷嘴距离和喷嘴角度,并根据以往产生锈蚀带钢的相关数据,结合喷嘴相关技术参数,保证在气流与带钢的接触区域里气流的综合吹扫效果最好,同时相邻喷嘴之间相互弥补,保证重叠区域的风力,最终保证在生产出现锈蚀频率最高的宽度时的吹扫效果。边部吹扫改造效果模拟如图8 所示。

图8 边部吹扫改造效果模拟

通过设备改造和乳化液压力控制的优化,减少了带钢表面乳化液残留,避免带钢锈蚀的出现。

2.3.3 优化支路管道提升吹扫压力

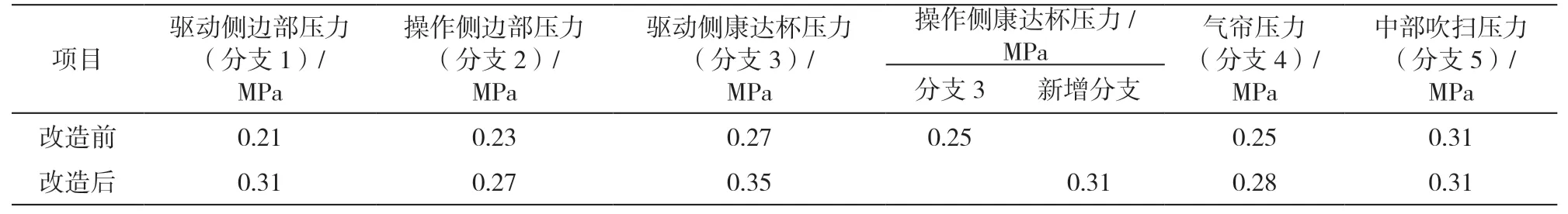

机架出口共计6 个带钢吹扫用户点,由现场压缩空气阀台总管路分流5 根分支管路,每根支管路分别独立供应用户点,5 根分支管路接口集中聚集在管路终端,正常生产时,6 个用户点同时使用压缩空气,用气总量超过2 850 Nm3/h,用气量偏大,导致五条分支路管路压缩空气压力偏低,吹扫喷嘴吹扫力下降,吹扫效果不佳。通过管路路径改造,在不改变主管路直径的情况下,将5 根分支管路并入主管路接口位置分开,合理布置管路接口,防止用气部位集中导致用气供应不足。支路用户点管道改造前后如图9 所示。

图9 支路用户点管道改造

由于带钢辊缝吹扫管路过滤器滤芯相对于其他管路滤芯更容易堵塞,该支路位于阀台最低点且最低处无排污阀门,造成系统内杂质在此处堆积,从而堵塞滤芯。在主管路终点增加排污口,定期对主管路排污,防止脏污、铁粉等进入分支管路堵塞喷嘴。乳化液吹扫系统管道改造前后压力对比见表1。

表1 乳化液吹扫系统管道改造前后压力对比

2.3.4 优化5 机架分区冷却边部喷嘴补偿

5 机架多区冷却边部喷嘴根据宽度和厚度不同分档调控,实现带钢边部喷嘴补偿自动化控制。当带钢宽度>1 170 mm 时,轧机速度<400 mpm,边部喷嘴补偿为0;轧机速度>400 mpm,边部喷嘴补偿+2。当带钢宽度<1170 mm 时,边部喷嘴补偿-2。

3 结语

针对生产过程中带钢表面带水情况进行分析,通过建立5 机架吹扫模型分析吹扫盲区,认为乳化液带水是由于空气吹扫压力低、存在局部压力低点导致。

采取管道优化以提升各用户点吹扫压力,优化边部吹扫喷嘴分布与个数,增加上下表面喷梁,优化分区冷却边部喷嘴补偿等措施,避免带钢表面带水情况的发生,提升了产品质量。