铁矿干选抛废筛选工艺及流程优化研究

陈洪远 刘传俊

(临沂会宝岭铁矿有限公司 山东临沂 277712)

自2020 年我国“碳达峰,碳中和”目标(简称:双碳)[1]确定以来,优化工艺流程,改进创新设备,已成为矿山企业节能减排、提升社会经济效益的重要手段之一[1]。

选矿是矿山企业降低冶炼加工消耗,提高效益,变废为宝的重要途径之一。众多学者在选矿设备与过程优化等方面进行了大量卓有成效的研究。毛海明[2]分析了大型露天矿区选矿设备从大型化到微型化的发展过程。吴志虎[3]针对我国矿山选矿中存在的问题,揭示智能光电技术的原理及可行性。郭雷[4]针对铜矿选矿技术及设备,从工艺流程角度进行了优化研究。刘天荣[5]、李点根[6]针对选矿设备磨损问题进行探讨研究。文雪虎等人[7]针对选矿厂磨选自动化系统进行优化改造,降低了能耗与劳动强度。曾尚林等人[8]开展了ZCLA 选矿机的工业性试验,品位、产率等明显提升。此外,还有诸多专家对铁矿选矿工艺流程改进等方面进行了生产实践研究[9-11]。

笔者在充分参考国内外相关研究的基础上,为解决筛分系统的6~12 mm干选效果不佳,废石量较小,运行成本高的问题,对筛选流程进行优化,对皮带运输流程进行改造。

1 现状分析

某矿生产规模300万t/年,服务年限为39年,矿岩平均密度-3.49 t/m3,矿岩松散系数-1.6,矿岩抗压强度-68.1~122.1 MPa。矿床类型为沉积变质型(鞍山式)隐伏铁矿床,矿带赋存于泰山群山草峪组地层中,覆盖层为青白口系至早寒武系沉积地层。覆盖层底部土门群地层与草峪组地层呈角度不整合关系。矿区发育南北两条主矿带,平行展布,相向而倾,总体呈不对称向斜构造特征。矿带宽度具有互补性,北矿带沿走向自西向东呈变窄的趋势,南矿带自西向东呈增宽的趋势。矿体总体呈层状、似层状产出,赋存于+60 m至-230 m标高以下,矿体顶端两条主矿带的间距为200~280 m,赋存标高为+60 m至-970 m。

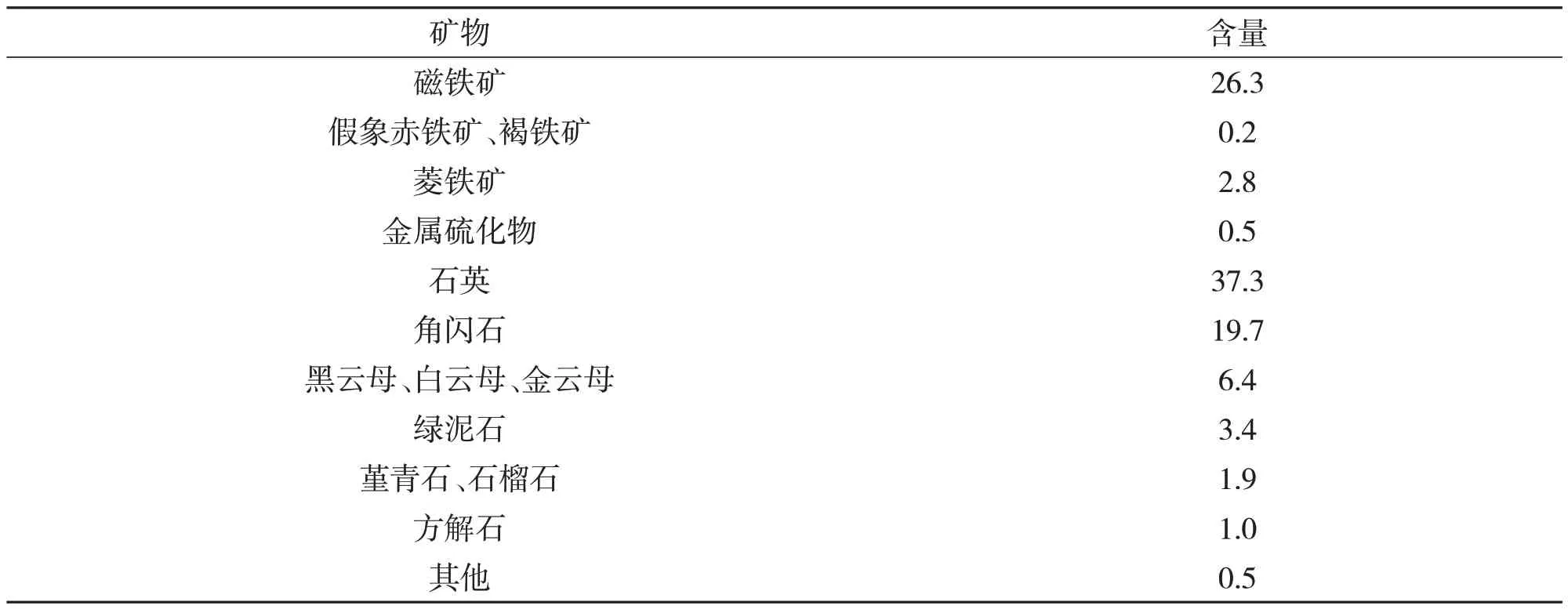

矿石矿物组成较为简单,主要是磁铁矿,偶见半假象赤铁矿、假象赤铁矿、褐铁矿和菱铁矿,金属硫化物主要是黄铁矿以及微量磁黄铁矿和黄铜矿;脉石矿物含量较高的是石英和角闪石,微量有金红石、独居石等。矿石中主要矿物的含量如表1所示。

表1 矿石中主要矿物的含量(%)

在常规破碎筛分流程中,破碎筛分系统采用三段一闭路流程,破碎产品中0~6 mm 进行湿式预选,6~12 mm 进行干选,12~60 mm 进行干选抛废。筛分车间6~12 mm干选系统抛废效果不佳,废石量较小,且皮带运行成本高,维护量大。经过取样化验分析及对干选废石量的统计,发现干选系统受矿石粒度、处理能力等因素影响:(1)干抛系统给矿粒度为6~12 mm,实际运行过程中矿石中含粉矿较多,容易粘在皮带上,不易抛出;(2)运行过程中处理量较大时矿石容易夹在废石中被一同抛出;(3)抛筛选系统流程复杂,皮带数目多,运行成本高,职工劳动强度及粉尘对工人的伤害大。

针对上述存在问题,,亟须对已有系统进行深入改造优化。控制干选抛废率变化幅度1%,提高矿石入磨品位,同时简化抛筛选系统流程,减少部分皮带,降低运行成本,减轻职工的劳动强度及粉尘对工人的伤害。

2 改进方案与成效

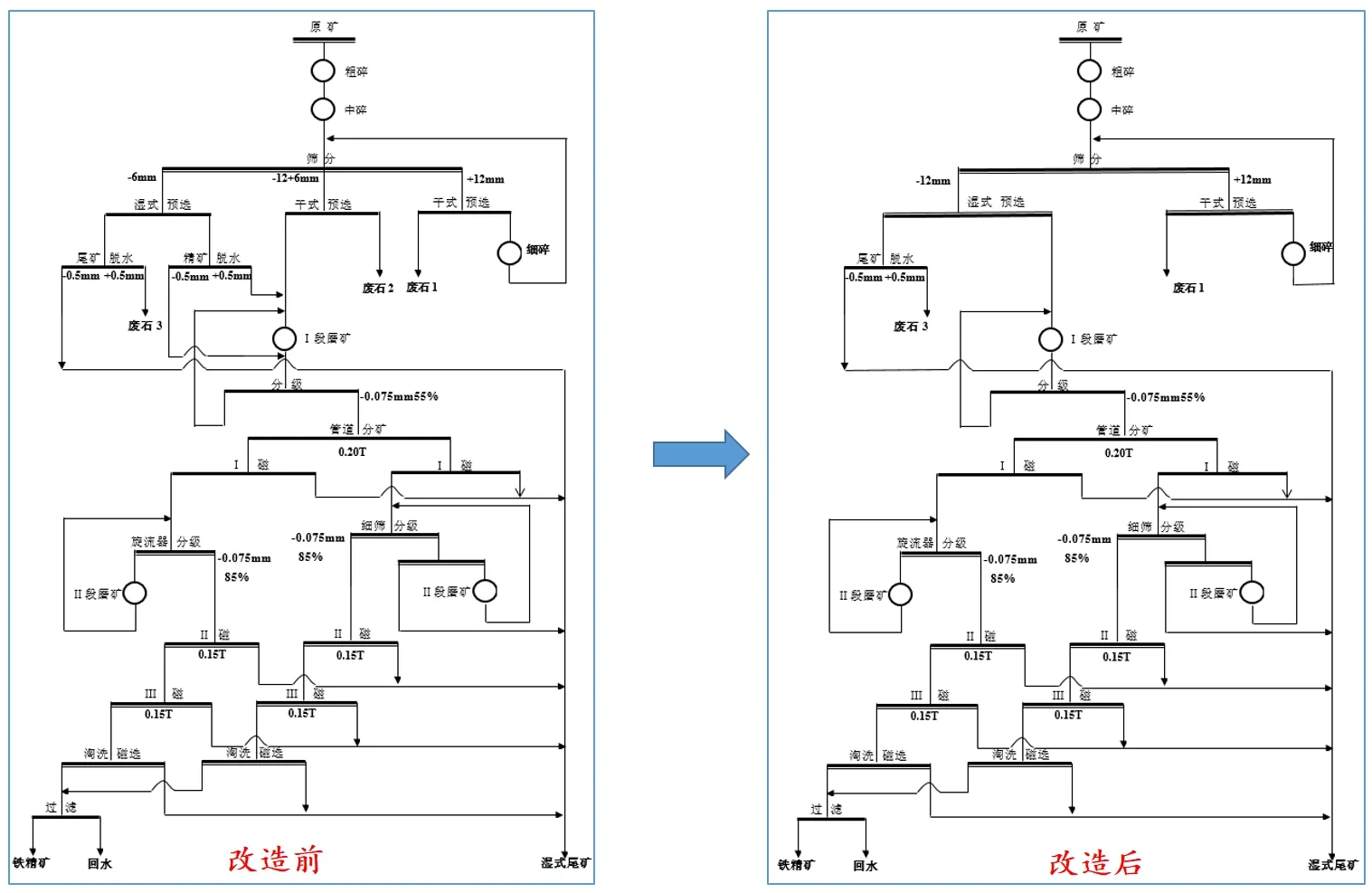

前期选矿厂已对磨选系统进行了改造,增加了磨前预选系统,系统运行后,可对0~12 mm的矿石进行入磨前的湿式预选。由于给矿性质不易改变,且磨前预选系统可以实现0~12 mm 矿石的湿选,结合抛废率和抛废后品位两方面的要素考虑,提出取消6~12 mm 干选系统。通过对现场施工条件、皮带布置进行准确的测量计算,绘制施工图纸,拆除干选皮带,对原有的4号皮带进行恢复利用,使圆振筛的筛下产品不再进行干选直接通过4#皮带转运至5#皮带,进入粉矿仓。对干抛皮带进行改造,使圆振筛筛上产品通过干抛皮带进行选别,干抛后废石通过6 号皮带进入6#废石仓进行汽车外运,干抛后的矿石通过3 号皮带返回细碎仓进行细碎。改造前后流程对比及设备局部如图1、图2所示。

图1 改造前后路径对比

图2 局部设备改进

分析数据6~12 mm 干抛系统取消前后运行数据,根据化验数据、原矿及精矿金属量平衡推理,作业品位变化如表2所示。

表2 改进前后品位变化情况 (单位:%)

改造前6~12 mm 干抛和0~6 mm 湿式预选与改造后0~12 mm均进行湿式预选抛废率对比,变化幅度1%以内,入磨品位均能够达到23%以上。矿石品位从18.19%提高到23.23%,提高了5.04%,对粉矿仓矿石的抛废率为23.1%,6~12 mm 干抛系统改造后,入磨矿石品位从18.44%提高到23.34%,提高了4.9%,对粉矿仓矿石的抛废率为22.4%。6~12 mm 干抛取消后与取消前相比0~12 mm 矿石抛废率降低了0.7%,品位提高幅度减小了0.14%(5.04%-4.9%)。

取消6~12 mm 干抛后,主厂房电费及材料费每年增加33.4 万元,铁精粉产量每年增加468 t,销售收入约32.7 万元,选矿厂筛分环节材料费及电费每年可减少55.4 万元,每年共计可节约费用54.7 万元。通过此次改造,对整个筛选系统及皮带运输流程进行优化改造。减少了6条干选皮带,简化了筛选系统的流程,减轻职工劳动强度,降低了工人暴露在“4D”环境中的频率;进一步提高了系统运行的稳定性,安全系数得到显著提升。

3 结论与展望

该文针对某铁矿干选抛废筛选工艺及流程存在缺点,结合工程实践进行了局部优化改进,改造后0~12 mm 均进行湿式预选,12~60 mm进行干选,取消了多条干选皮带和转运皮带,大大降低了运行成本,主要结论如下。

(1)通过分析0~12 mm 干选系统存在粉矿较多黏结、矿石废石一同抛出的问题,结合产生问题的主要原因,从抛废率和抛废后品位两方面出发,对筛选设备整体进行了改造优化,并进行了工业化试验,取得较好效果。

(2)改造后设备抛废率降低至22.4%,作业前后品位分别提高至18.44%、23.34%,能耗费用显著降低,节约大量材料,同时工人劳动强度降低,劳动环境显著改善,改造后设备优势突出,社会经济效益显著。

(3)井下矿石性质变化导致干抛废石的品位和废石量容易出现波动,影响筛选系统的高效运行,需定期对干抛废石进行取样化验,根据品位对分隔板进行及时调整,保证废石品位及筛选效率,后续应加强该方面实践。