水平井、深井打捞作业难点及技术发展方向研究

刘世岩 张中兴 丁继文 白鹏 王宇

中海油能源发展股份有限公司工程技术分公司 天津 300452

海上油田以渤海油田为例,目前水平井、深井在油气水井总量中占比22%;陆地油田以新疆塔里木油田为例,平均井深在7000m左右;海外油田以伊拉克米桑油田为例,平均井深在4000m左右,均属于深井。应用水平井、超深井这类井型是未来油气田勘探开发的趋势。本文总结归纳了这类井型在打捞作业期间存在的作业难题和技术瓶颈,并通过打捞技术及配套工具的创新研究,解决相应难题。

1 水平井、深井/超深井定义

1.1 水平井定义

水平井是指最大井斜角达到或接近90°(一般不小于86°),并在目的层中维持一定长度水平井段的特殊井。有时为了某种特殊的需要,井斜角可以超过90。一般来说,水平井适用于薄的油气层或裂缝性油气藏,目的在于增大油气层的裸露面积。

1.2 深井、超深井定义

深井,是指完钻井深为4000~6000 m的井;超深井是指完钻井深为6000 m以上的井。

水平井、深井、超深井技术,是勘探和开发深部油气等资源必不可少的关键技术,每年完成的水平井、深井、超深井比例逐渐增加。

2 水平井、深井/超深井打捞作业难点

(1)井口悬重及空转扭矩高,而修井机设备能力或钻具强度有限,操作空间小。

目前海上常用修井机的提升载荷有90t、135t、180t三种,其他参数详见表1。

表1 海上常用修井机型号及参数

以海上某井为例,该井井深4075m,最大井斜45.73°,修井机型号HXJ135,使用3-1/2"钻杆(优类、钢级S135、磅级13.3lb/ft,抗拉强度170t、抗扭强度35.1kN·m)进行打捞作业,井口测上提/下放悬重为105/52t,空转扭矩19-21kN·m。

通过上述案例可以看出,不考虑修井机及钻具的安全余量,极限情况下打捞作业最大过提拉力30t,作业扭矩14kN·m,可见深井/超深井中打捞作业操作空间小。

(2)井筒摩阻大,导致地面施加的拉力、扭矩向下传递困难,超过钻具/工具抗扭强度而发生事故[1]。

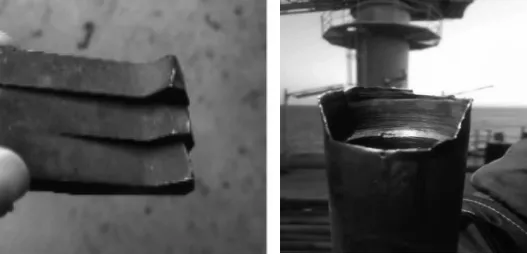

上述案例中,井口测上提/下放悬重差值53t,说明井筒摩阻很大,实际作业过程中,地面施加的拉力和扭矩向下传递困难,并且传递到鱼顶位置的拉力和扭矩值无法准确控制,导致打捞工具损坏,如图1所示。

图1 倒扣捞矛矛瓦断裂

(3)受井筒摩阻及“钟摆力”等因素影响,作业时同一趟钻的提放悬重多次出现变化,并且相差较大,因此无法通过悬重、方入、扭矩等参数变化准确判断打捞结果,导致空钻[2]。

(4)钻具旋转时产生轴向窜动,导致切割工具状态不稳定,造成刀片损坏、无法割开,如图2所示。

图2 管柱轴向窜动导致割刀刀尖绷断,割口轴向磨薄但未完全割断

因此在打捞作业中,一旦出现上述问题,必将导致作业工期延长,作业成本增加,如果处理不当甚至会导致作业终止、井眼报废。

3 液压打捞工艺及配套工具研究

根据多年打捞经验沉淀,特别是以创新提出的“地面→井下、机械→液压、旋转→提放”核心研究思路为基础,可以研究出一套突破水平井、深井打捞作业瓶颈的液压打捞工艺,并设计出配套的液压打捞、切割工具,最终解决行业“卡脖子”的技术难题。液压打捞工艺主要包括以下几方面:

3.1 液压增力工艺研究

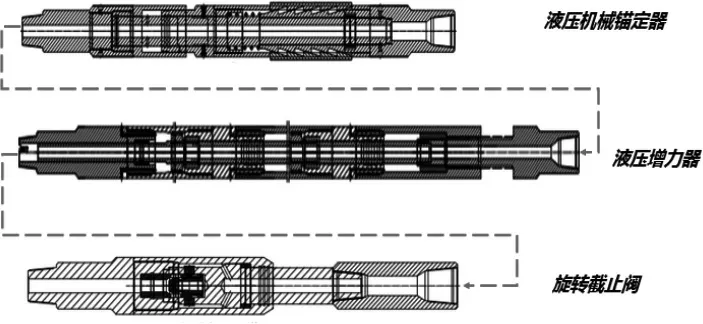

研制液压增力系统(结构如图3所示),将传统由修井机施加拉力变为在井下鱼顶以上由液压增力系统直接输出拉力,可有效避免井筒摩阻大、修井机设备能力或钻具抗拉强度的影响和限制;目前已有7”、9-5/8”、13-3/8”套管内使用的液压增力系统,并已在渤海油田成功应用30余井次。

图3 液压增力系统整体构成

3.2 液压打捞工艺研究

3.2.1 液压脱手捞矛、液压可退式捞筒研制

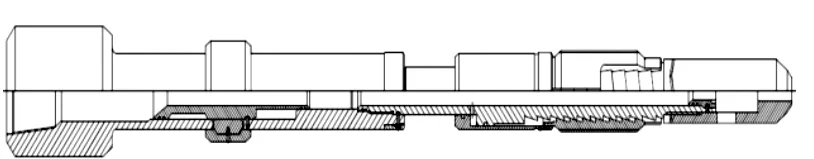

改变传统可退式捞矛及可退式卡瓦捞筒的脱手方式,由机械旋转脱手结构变为液压上提脱手结构,并且脱手前后有明显压力变化显示,可以准确判断工具是否捞获落鱼状态;一方面,可以解决水平井、大位移井、超深井地面空转扭矩大、扭矩向下传递困难而导致旋转机械脱手困难的问题;另一方面,可在常规修井作业中,使用油管携带传统捞筒/捞矛打捞时,存在旋转脱手困难的问题,因此需要动员钻杆配合打捞;液压脱手捞矛/捞筒(结构如图4、图5所示)能有效解决该问题,实现与油管配合使用也能快速脱手,避免额外动员钻杆,降低修井作业成本。

图4 液压可退式捞筒示意图

图5 液压脱手捞矛示意图

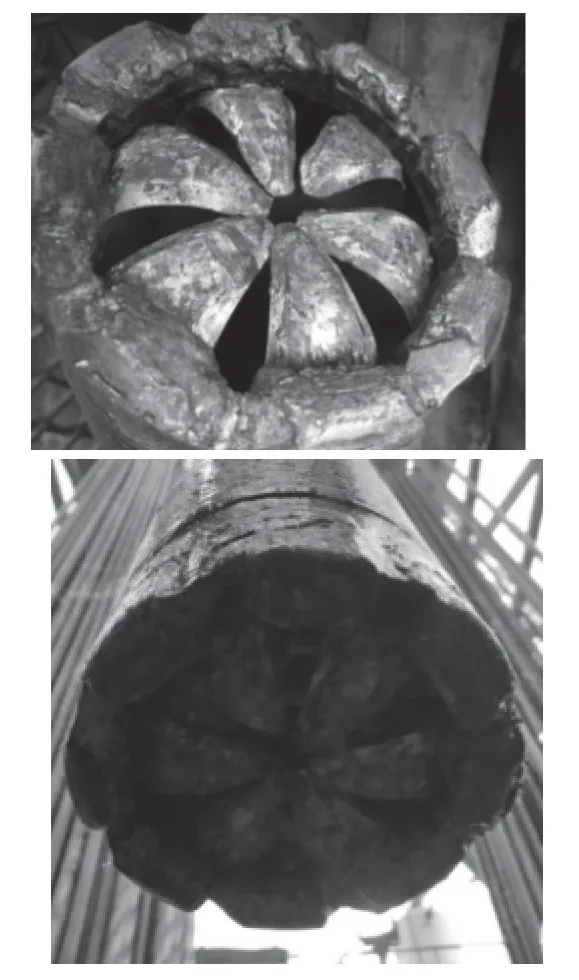

3.2.2 液压一把抓研制

传统一把抓工具的指形爪需要通过旋转下压的方式才能闭合打捞,并且指形抓闭合方向随机不固定,而液压一把抓(结构如图6所示)则是通过液压推动指形爪延导向结构形变,从而完成稳定闭合打捞,无需旋转,打捞更简单可靠;目前已在渤海油田成功应用,如图7所示。

图6 液压一把抓结构示意图

图7 液压一把抓工作后实物图

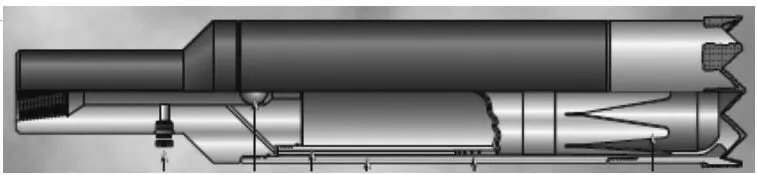

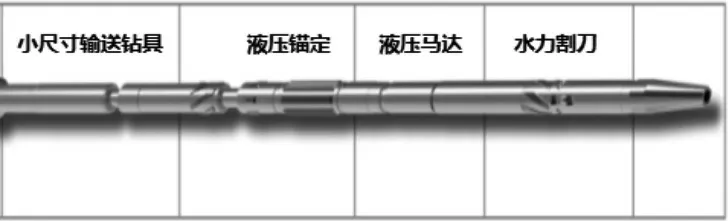

3.3 液压锚定油管切割工艺研制

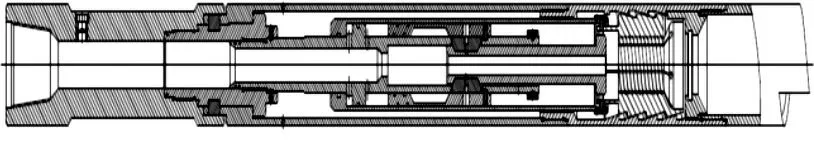

采用小尺寸钻具输送,通过液压马达,为液控油管割刀提供旋转扭矩,并且增加液压锚定装置(结构如图8所示),避免管柱轴向窜动,实现水平井段油管的稳定高效切割。一方面,解决管柱轴向窜动导致刀片损耗的问题;另一方面,解决连续油管切割技术存在的设备多、费用高、作业风险大以及部分井况无法使用等问题。

图8 液压锚定油管切割工具总成示意图

4 结束语

液压增力系统实现了“地面→井下”的核心设计思路,目前已在现场广泛应用,有效解决了水平井、深井井筒摩阻大、地面施加拉力受限、向下传递困难的难题,显著提高了落鱼解卡成功率。

液压一把抓实现了“机械→液压、旋转→提放”的核心设计思路,已成功应用于打捞落井钻头牙轮、电缆护罩等小件落物,指形抓闭合稳定,打捞成功率达90%以上。

液压脱手捞矛及液压可退式捞筒实现了“机械→液压、旋转→提放”的核心设计思路,并且国内外之前没有类似的打捞工具,因此这两种工具填补了液压打捞技术空白。

液压锚定油管切割工具实现了“地面→井下、机械→液压”的核心设计思路,实现了水平段稳定高效切割,在部分井况,取代连续油管输送切割技术。