运用DMIAC方法提升产品满足率

李岚 沈伟 汪洲 任俊杰 张婷

摘 要:随着汽车行业进入新的发展阶段,从此前的大批量,小品种,到如今的小批量,多品种,用户对于汽车产品的特别是新能源汽车产品的多元化,个性化需求不断提升,汽车制造企业在激烈的产品竞争中迭代速度,产品研发速度的加快,越来越多的产品个性化配置导致产品代码在销售、采购、制造体系有效使用,面临新的挑战。采用DMAIC方法对于产品品种代码使用率低的问题进行分析改进,降低产品代码数量,共享产品代码数据库,提升资源匹配的效率,快速精准满足市场需求。

关键词:产品代码 DMAIC方法 匹配分析

1 引言

随着汽车工业的发展,从传统燃油车时代向新能源时代的转型,中国汽车产销总量已经连续14年稳居全球第一,2022年,尽管受疫情散发频发、芯片结构性短缺、动力电池原材料价格高位运行、局部地缘政治冲突等诸多不利因素冲击,但在购置税减半等一系列稳增长、促消费政策的有效拉动下,中国汽车市场在逆境下整体复苏向好,实现正增长,展现出强大的发展韧性。2022年,我国汽车产销分别完成2702.1万辆和2686.4万辆,同比分别增长3.4%和2.1%。(数据来源:中汽协、中商产业研究院整理)[1]

中国消费者对汽车品质要求的提高以及整体需求的多元化,中国汽车市场已经进入多元化、个性化的发展阶段。汽车企业为保持其竞争优势,适应客户需求,不断加快汽车更新换代的速度;产品品种数量随着新技术,新材料,新工艺,新法规的适应性和迭代升级,也在不断增加,随之而来的是销售计划,生产计划,物料计划在应对不同品种的需求输入,计划排程,物料准备中出现满足率降低,响应不及时,呆滞物料浪费等问题。

2 项目背景

DMAIC是六西格玛管理中流程改善的重要工具。六西格玛管理不仅是理念,同时也是一套业绩突破的方法。它将理念变为行动,将目标变为现实。DMAIC是指定义Define、测量Measure、分析Analyze、改进Improve、控制Control五个阶段构成的过程改进方法,一般用于对现有流程的改进,包括制造过程、服务过程以及工作过程等等。DFSS是Design for Six Sigma的缩写,是指对新流程、新产品的设计方法。[2]

使用六西格格玛管理的DMAIC方法论进行产品品种满足率的分析,找出影响品种满足率的要素和存在的问题,优化业务流程和提高企业的业务运行管理效率,进而提高经济效益。

3 问题定义

对于任何一家公司来说,为市场和用户提供满足用户需求的产品和服务,为用户创造价值,并获取相应的回报,是企业的生存之道。汽车产品作为大宗消费品亦是如此。随着市场竞争的不断加剧,产品迭代速度的不断提升,同一车型的衍生品种不断增加,车型品种代码成为销售需求计划下达,采购物料备货计划,生产制造执行交付的重要信息依据。本文所探讨的“产品满足率”就是从销售需求端的需求计划,到制造执行实际交付的比例关系。产品满足率越高,说明满足市场用户的需求越好,产品交付效率越好,产生的价值也就越高,反之,则说明系统对于销售需求计划的精准响应存在问题,需要改进。

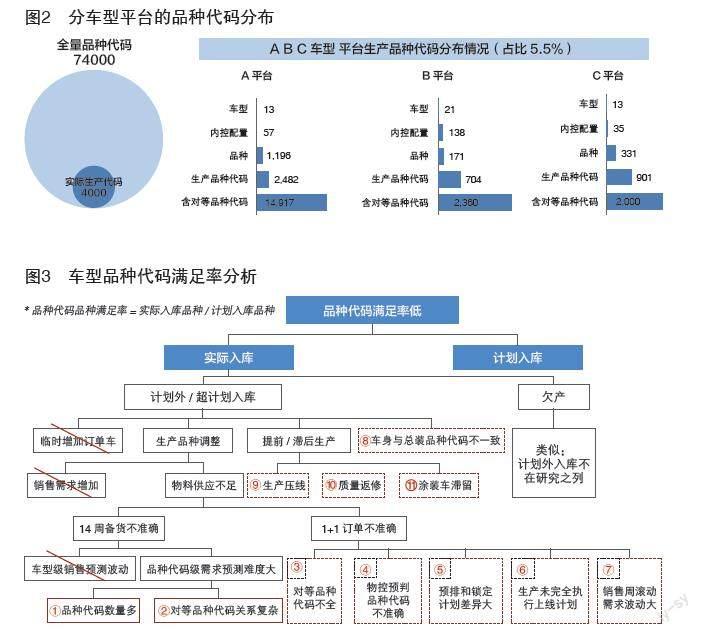

品种代码包含产品的车型和配置信息,应用于销售、采购、生产运行全业务链,用于物料组织生产和销售各环节。某公司车型品种代码74000多个,品种代码总数量大,但生产实际使用产品種代码占比低,一年内在产品种代码仅4000多个,占比5.5%;同时,品种代码对等关系复杂,精确备料及生产难度大:从销售基准品种代码到备料生产,经过多次转化,数据易失真。从车型品种到品种代码,数量级呈指数增长,管理难度大:以A平台为例:品种代码数量最多,13款车型对应1.5万个品种代码,见图2、图3。

应用定义树工具发现导致生产品种代码满足率低的原因有:品种代码数量多,品种代码对等关系复杂,对等品种代码不全,物料预测品种代码不准确等11项问题,从问题改进方向上确定本阶段问题解决对象为:品种代码数量多,品种代码对等关系。

4 测量

(1)品种代码使用率分析:选取某平台的A、B、C车型,从生产执行系统中导出近四年的车型品种代码数量,以及实际生产计划使用数量发现,实际使用的代码数量不超过车型品种代码总数量的28%;说明系统中存在约70%的车型代码,在近四年的实际生产中没有使用,对于整个销售,采购及生产的数据信息系统,计划发布执行系统都存在着改进空间。

根据车型品种代码和四年内累计生产台量分布统计区间分析发现,生产总量不足1000台的产品品种代码占比40.5%,生产总量大于10000台的品种代码占比16.8%,见图5。

对于这生产总量小的106个产品品种代码说明市场需求不大,需要进行优胜劣汰;而对于生产数量大于10000台的品种代码,则需要销售,采购和制造系统重点关注,有利于形成规模效应,从而进一步降低成本,提高订货准确性,提高制造计划执行准确性。

(2)品种代码对等关系分析:公司的整车产品配置文件是汽车产品配置管理规则,适用于整车产品全生命周期配置的管理。这是描述和定义汽车产品的款型配置信息和配置组合的管理文件,随着产品项目立项启动生成,至产品生命周期结束时终止使用,贯穿于产品生命周期始终,包括产品配置定义、配置变更管理,主要用于指导产品的技术研究开发、工艺工装开发、成本核算和控制、生产制造、质量管控等。

品种数量是一个品种代码代表一种配置组合,品种代码数量即配置组合数量;选装配置的类型和数量是影响配置组合数量。如下计算举例,见图6、图7。

从上述品种代码的计算举例说明:从减少品种数量:不同种类配置的选装“捆绑成选装包”,从而减少同一种类配置的选装,进而降低品种代码的数量。

5 分析及改进

(1)优化品种代码数量: 通过分析年度累计生产及销售的产品代码使用率和销量贡献区间分析,形成低需求产品代码的退出机制;防止出现在产品迭代过程中,产品品种配置“只进不出”的情况,占用产品代码资源,见图8。

(2)优化品种代码对等关系:通过产品配置数据优化分析,发布产品代码时,结合销售推广的产品选装配置需求,“捆绑选装包”降低配置数量。通过建立数据集成共享机制:将原先分散的手动数据发布产品代码的方式,改为开发电子表格小程序工具,将保存在共享文件夹中各个独立的车型产品代码表,集成为统一标准的产品代码汇总表,销售计划,采购计划,生产计划共同使用同一份产品代码数据信息,实现产品代码数据信息对等共享,确保产品代码数据信息在市场需求,销售计划,产销评审,生产排产各个环节的一致性,见图9。

对等品种产品代码数据库支持销售,采购,制造体系运行针对销售需求配置的品种代码,匹配对等品种产品代码,根据物料满足状态,确定生产的品种代码;从而提升产品满足率,见图10。

6 控制

通过DMAIC方法,发现了导致产品代码数量多,使用率不高的问题,编制了《品种代碼全生命周期管理流程》文件,将产品品种代码的生成、等级调整和退出的管理,形成工作机制,协同公司相关业务部门对产品品种代码进行全生命周期管理。对于品种代码的对等关系及使用区域信息准确性问题,辨识了导致产品品种代码与产品配置形成关系,建立了《对等品种代码的优化管理系统》,将产品代码的发布、使用和共享统一到一个数据平台,规范了跨部门、跨区域的产品代码的数据维护标准和使用标准,为后续的持续改进打下坚实基础。

7 项目收益

通过采用DMAIC方法,分析产品代码使用率低的原因,统计产品代码使用率低的产品和产量数据,找到关键问题,提出阶段性改进方向,通过管理流程和业务优化,基于产品代码形成机制,有效降低、减少产品代码发布数量,取得了某个车型产品代码发布数量减少70%的成果。通过建立产品代码对等匹配共享数据库,跨部门共享产品代码数据,统一数据平台资源,有效避免信息鸿沟,从销售需求、物料计划到生产制造计划协同,提升了产品满足率。

参考文献:

[1]2023年全球及中国汽车行业市场现状及发展前景研究报告2023-03-21 11:16:21 来源:中商情报网 https://www.163.com/dy/article/I0BN29DG051481OF.html.

[2]杨凯,巴希母.埃尔.哈伊克:六西格玛设计:产品开发之道 上海交通大学初版社.