自适应丘陵山地拖拉机虚拟设计及仿真分析

简鸿亮,张 静,刘 昱,郑德聪,李志伟

(山西农业大学 农业工程学院,山西 太谷 030801)

丘陵山地农业机械化技术水平低,是制约我国农业机械化整体技术发展的短板,主要原因是丘陵山地拖拉机工作性能不能满足生产要求,表现为侧翻稳定性和复杂地形的适应性差。为此,开展了自适应丘陵山地拖拉机的设计研究,利用虚拟样机技术进行计算机模拟和仿真,为样机试制提供理论支撑[1-2]。

国外开展丘陵山地拖拉机研究较早,奥地利的Geotrac4ep 系列山地拖拉机底盘就配备32 个前进和后退档位,各个驱动轮装有减震装置[3]。其马力强劲、体积大,但不适合小地块作业。中国农业大学刘平义等[4]研发出一种根据地形进行调整的动态调平底盘,具有良好的地面仿形功能,可实现多个自由度的动态调平,保证整机车身的稳定性[5]。

自适应丘陵山地拖拉机的机身采用吊挂式结构,整机的平衡通过各机构的配合及调整驱动轮运动姿态实现,传动系统为机械式传动,稳定可靠,旨在解决适应性差的技术难题。通过SolidWorks软件建立三维实体模型,利用ADAMS 软件对拖拉机的翻倾稳定性、越障能力进行模拟仿真分析[6-7],并利用ANSYS Workbench 软件对机架及关键零件进行有限元分析,为样机试制提供技术支撑。

1 总体方案

1.1 自适应丘陵山地拖拉机结构组成及工作原理

自适应丘陵山地拖拉机结构如图1 所示。

图1 自适应丘陵山地拖拉机结构示意Fig.1 Structure diagram of adaptive hilly mountain tractor

从图1 可以看出,自适应丘陵山地拖拉机主要由动力输出轴1、后驱动轮2、齿轮传动箱3、后轮边传动箱4、转向分动箱5、后驱动桥6、上梁7、连接架8、制动装置9、车架纵梁10、前驱动桥11、前轮边传动箱12、发动机13、前驱动轮14、机架15、无级变速箱16、齿轮减速控制箱17、减速器18 等组成。其工作原理为发动机13 输出的动力通过无级变速箱16进行变速,再经过齿轮减速控制箱17 及减速器18进行减速提升动力,增大的动力通过齿轮传动箱3、转向分动箱5 和制动装置9 至车架纵梁10。整机的H 型结构和纵梁10 内部双传动轴再把动力分布至车身两侧,然后通过前轮边传动箱12 和后轮边传动箱4 把动力传动至两侧车轮,驱动拖拉机前进。制动时通过液压装置控制底盘的左右侧输出动力,进行刹车制动。转向通过转向分动箱5 进行调整方向,利用其内部的牙嵌式离合器在不同工况下的连接与分离进而控制内外双轴的转动方向,实现转向。

1.2 主要技术参数

自适应丘陵山地拖拉机主要的技术参数如表1所示。

表1 自适应丘陵山地拖拉机主要技术参数Tab.1 Main technical parameters of adaptive hilly mountain tractors

2 底盘建模及越障性能仿真分析

2.1 三维模型的建立

使用SolidWorks 软件对丘陵山地拖拉机底盘进行三维模型的建立,建模过程中采用实际尺寸等比例设计拖拉机底盘的轴距、轮距和质心等核心参数。在整机模型设计时简化车架、发动机、前后驱动桥、轮边传动箱等零部件模型。同时,进行约束装配和干涉检查。建模结果如图2 所示。

图2 自适应丘陵山地拖拉机底盘三维简化模型Fig.2 Simplified 3D model of adaptive hilly mountain tractor chassis

2.2 基于ADAMS 的仿真模型建立

将整机装配体导入ADAMS 软件,在ADAMS/View 中对整机关键连接部位运用布尔运算求和,检查装配合理性。在ADAMS 软件中构建与实际路况一致的可倾斜的平台进行模拟,将整机装配体放置平台中心,使全部轮胎和平面保持相切状态。模拟丘陵山地拖拉机作业时的2 种状态,一是不使用调平装置的装配体模型,二是使用有调平装置的装配体模型。如图3 和表2 所示,根据整机在工作时的状态,对各个核心部件进行受力约束,进一步测验稳定性,伴随平台倾斜角度的增加,与平面相切的轮胎脱离平面,即整机侧翻,测得丘陵山地拖拉机的最大侧倾稳定角[8]。

表2 底盘模型约束和驱动数量Tab.2 Chassis model constraints and drive quantity

2.3 越障仿真与性能分析

拖拉机在山地崎岖不平的路面上行驶中,面对各种各样的地形条件,比如田埂、土坡、凹坑等一系列路面变化,这对丘陵山地拖拉机的稳定性、越障性、安全性是一个考验[9]。根据朱阅等[10]研发的六轮多自由度底盘的越障性仿真研究情况,结合丘陵山地拖拉机在作业时遇到的典型路况工况,建立单轮越障与双轮越障的运动学模型。使用ADAMS 软件建立单侧和双侧对称障碍模型,设定高度100 mm,对拖拉机装配模型进行配合约束,给驱动轮添加驱动力,模拟真实路况进行运动学仿真。再利用ADAMS 软件分析拖拉机车轮质心位移在调平和非调平状况下随时间的变化情况。

图4 为模拟拖拉机行进中遇到单侧障碍的简化模型,当单侧越障时,拖拉机在平行四杆调平机构的作用下,整体车身保持水平和四轮同时着地的状态。图5 为模拟拖拉机行进时双轮遇到障碍的简化模型,当双轮越障时,左右两边车轮同时同步平稳越障。

图4 单侧车轮越障仿真模型Fig.4 Unilateral wheel obstacle crossing simulation model

图5 双轮越障仿真模型Fig.5 Two-wheel obstacle crossing simulation model

如图6、7 所示,丘陵山地拖拉机在调平的情况下进行单侧越障,底盘车轮质心与实际状况基本一致。未进行调平状态下的质心没有发生明显变化,原因是在模拟仿真过程中未越障的一侧车轮发生倾斜,导致拖拉机易发生侧翻。在调平状态单轮越障中,时间在2 s 附近时,拖拉机开始越障,前右轮质心升高到425 mm 附近,6.5 s 附近完成越障,前右轮质心回到最初状态。当时间在9 s 附近时,后右轮开始越障,质心升高,14 s 附近完成越障。质心回到初始位置,整车底盘质心趋于稳定状态。

图6 调平和非调平状态拖拉机底盘单轮越障重心对比Fig.6 Comparison of the center of gravity of the single-wheel obstacle crossing chassis in the states of levelling and unlevelling

图7 调平状态单轮越障各车轮质心随时间变化Fig.7 Change of the mass center of each wheel with time in one-wheeled obstacle crossing in the levelling state

如图8 所示,在双轮仿真越障中,2 s 附近时,两前轮同步越障,车轮质心升高,9 s 附近两后轮开始越障,质心升高,14 s 附近整车完成越障作业。对比普通拖拉机的性能,丘陵山地拖拉机底盘对地面的仿形效果更好,在调平过程中,四轮始终贴合地面,增加了稳定性、安全性、可靠性[11]。

图8 调平状态双轮越障各车轮质心随时间变化Fig.8 Changes of the mass center of each wheel with time in two-wheeled obstacle crossing in the levelling state

3 关键零部件的有限元分析

3.1 车架纵梁有限元分析

3.1.1 车架纵梁有限元模型 车架纵梁承载拖拉机各个零部件的静载荷和在作业时的动载荷,设计时要保证足够的强度和刚度,保证整机结构的稳定性。拖拉机车架类型多种多样,主要有中梁式、边梁式、全梁架式、半梁架式、无梁架等[12]。根据实际作业要求和进一步考虑各种车架样式的优缺点,丘陵山地拖拉机底盘选用中梁式型车架。相对于其他车架,占用空间小,抗扭转刚度较好,而且有较大的前轮转向角,特别是在机体结构上便于拖拉机调平机构位置的放置和独立悬架的安装,提高了拖拉机的越野性能,在布局结构上给驱动轮充足的活动范围。进一步利用ANSYS Workbench 分析软件对车架纵梁、轮边传动箱等关键零部件进行有限元分析,验证其强度和刚度是否满足实际工况的使用要求,再进一步优化设计。配置上发动机、变速箱、减速器,使拖拉机的重心低,在崎岖不平的地块作业时,不易发生侧翻,整机稳定性增加。由于传动轴在车梁内运动,避免了灰尘的进入。前后驱动桥和纵梁采用铰接方式,更加灵活适应路面的变化,增加对路面的仿形能力。车架的纵梁为管形,外径140 mm,内径130 mm。图9-A 为车架纵梁二维模型示意。采用SolidWorks建立车架纵梁三维模型[13-14],如图9-B 所示。

图9 车架纵梁示意Fig.9 Schematic diagram of frame rail

3.1.2 材料设置和网格划分 将车架纵梁的三维模型另存为Parasolid(*.x_t)格式导入ANSYS Work⁃bench软件对车架进行静力学分析,确定边界条件,分析车架纵梁变形情况和最大应力值,对底盘的结构强度等做出验证分析。其次对车架纵梁进行网格划分和边界条件设置,验证车架纵梁的刚度和强度的合理性。丘陵山地拖拉机底盘材料采用Q235普通碳素钢,其弹性模量为200 GPa,泊松比为0.33,抗拉强度极限为235 MPa,材料密度为7 850 kg/m3。

对拖拉机底盘车架纵梁进行有限元网格划分,用四面体单元,网格设置5 mm,车架纵梁被划分成252 171 个单元,425 361 个节点,如图9-C 所示。

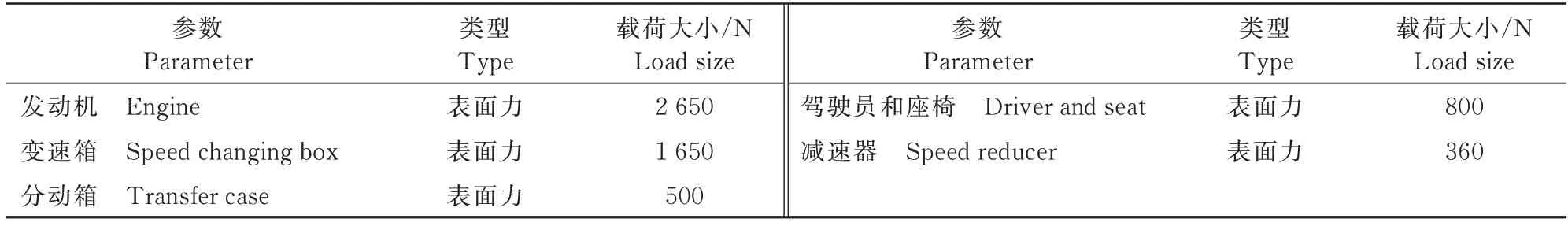

3.1.3 边界条件处理 表3 为丘陵山地拖拉机底盘车架纵梁布置各部件的载荷大小。

表3 拖拉机底盘车架承受载荷情况Tab.3 load conditions of tractor chassis frame

如图10-A 所示,利用ANSYS Workbench 分析软件对车架纵梁整体强度和刚度进行有限元分析,在车架纵梁上施加均布载荷,简化边界条件施加约束,取前后驱动桥和车架纵梁的连接处为约束面[15],分析拖拉机底盘车架纵梁在较为复杂地形所承受的冲击载荷,为样机的加工制造提供理论依据。对拖拉机底盘的车架纵梁进行简化处理,暂不考虑焊接对机架材料的影响[16]。

3.1.4 仿真结果及分析 根据仿真分析的结果,确定了丘陵山地拖拉机底盘车架纵梁各个部分的载荷分布状况,为下一步的改进提供了依据,加强对车架纵梁薄弱区改进,结合运动学和动力学的知识运用,在模拟仿真中进一步优化设计,根据实际工作状况,设定参数,减少在生产检查过程中和实际测验时的不合理问题,进一步使整机往轻量化设计[17-19]。

如图10-B 所示,在车桥和车架纵梁的连接部分的应力最大,为3.871 4 MPa,对其进行网格细化处理分析。如图10-C 所示,连接处的最大应力为4.355 5 MPa,由于该处为边界约束条件,即该点是应力奇异点,不计其应力奇异性,单独对其危险部分车架纵梁中间部分动力传输进行分析[20-21]。如图10-D、E 所示,由于车架纵梁中间动力传输连接处应力为3.002 2 MPa,小于该材料的屈服极限235 MPa,满足作业的强度要求。此外,中间动力连接处形变为1.289 6×10-3mm,几乎可以忽略不计,由此可以得出均符合安全要求,刚度和强度符合要求[22]。

3.2 轮边传动箱有限元分析

3.2.1 轮边传动箱有限元模型 轮边传动箱起着传递动力给驱动轮和支撑机架的作用。同时轮边传动箱支撑梁、连接架、驱动桥和上梁构成平行四杆机构,使整机在田间坡地作业时及时调整左右两侧的高度差,保证4 个轮子始终都能同时着地,不易侧翻。图11-A 为轮边传动箱三维模型。

图11 轮边传动箱示意Fig.11 Schematic diagram of wheel transmission box

3.2.2 材料设置和网格划分 选取Q235 普通碳素钢为轮边传动箱的材料,选用四面体单元,设置网格长度为5 mm,其被划分289 957个节点,170 035个单元,如图11-B 所示。

3.2.3 边界条件处理 由图12-A 可知,将约束添加至轮边传动箱和驱动桥的连接位置,再添加压力载荷和车轮驱动力载荷到其连接处,得出压力载荷为5 000 N,轮边传动箱所承受的单轮驱动力为2 695 N,简化传动箱壳体,忽略焊接所造成的影响[23-25]。

图12 轮边传动箱应力位移分布云图Fig.12 Distribution nephogram of stress and displacement of wheel transmission box

3.2.4 仿真结果与分析 由图12-B、C 可知,在轮边传动箱与驱动桥铰接位置应力最大为30.229 MPa,小于其材料的屈服极限235 MPa,在轮边传动箱与驱动桥铰接位置存在最大变形,其位移量为2.810 4×10-2mm,均符合强度和刚度安全要求[26]。

4 结论

本研究通过对自适应丘陵山地拖拉机底盘越障性能、翻倾性能的仿真分析和主要工作部件的有限元模拟,结果表明,丘陵山地拖拉机调平状态下最大侧倾角为37.5°。在100 mm 障碍条件下,单侧车轮越障时,在四杆调平装置配合下,一侧抬起,另一侧与水平地面平行接触,四轮紧贴地面。双轮越障时,左右同时同步越障,仿形效果好,稳定性良好。车架纵梁最大变形位于纵梁和动力输入位置,总位移量为1.289 6×10-3mm,最大应力发生在中间动力传输连接处,为3.002 2 MPa。轮边传动箱和驱动桥的铰接处应力最大为30.229 0 MPa,最大变形发生在轮边传动箱与轮毂连接处,位移量为2.810 4×10-2mm,强度和刚度满足使用要求。丘陵山地拖拉机可满足实际工况的稳定性及可靠性需求。