船舶与浮标碰撞的数值仿真研究

廖满军

(中国水利水电第八工程局有限公司,湖南 长沙 410004)

随着我国水运事业的快速发展,特别是主要通航日趋繁忙[1],船舶与浮标的碰撞事故也时有发生,而碰撞往往会造成结构破损,甚至沉标。过往船舶刮擦和撞击往往造成浮标的失常,如果不及时打捞修理,将会对船舶安全航行造成新的威胁。因此,通过仿真模拟船舶在不同位置与不同结构形式的浮标进行碰撞,为降低船舶与浮标碰撞损失,需探讨研究浮标结构的优化设计。

国内外对船舶碰撞研究颇多,从受撞击对象来看可分为两类:一类为被撞对象是静止的,如船舶撞击码头[2]、桥墩[3-4]、船舶触底[5-6]、船闸[7]等。这类碰撞一般是船舶的刚度相对较小,能量的耗散大部分通过船舶的变形来完成从而使船舶受损严重,但如果撞击对象是桥梁时,也有可能造成桥梁的破损甚至倒塌,因此也会造成严重的后果。另一类是被撞对象可以移动,如船舶撞击船舶[8]、浮式海洋平台[9-10]、浮标等。这类碰撞由于被撞物体碰撞后可以产生一定的位移,有利于能量的消耗,而且一般受损比较严重的时被撞物体。如果船头与船舶侧面碰撞,由于船舶侧向刚度比较薄弱,被撞船的损害会相当严重。但国内外对船舶与浮标的碰撞研究几乎空白,因此对船舶碰撞浮标的研究有利于提高浮标结构的抗撞防沉性能,对提高浮标的耐久性、可靠性、保证船舶航行安全具有重要意义。

1 仿真模型的建立

1.1 碰撞船舶和浮标尺寸参数

本文碰撞船舶根据某航道主要规划船型尺寸而确定。其中级船舶型号采用集装箱船舶,其主要尺寸参数如表1 所示:

表1 船舶模型几何尺寸

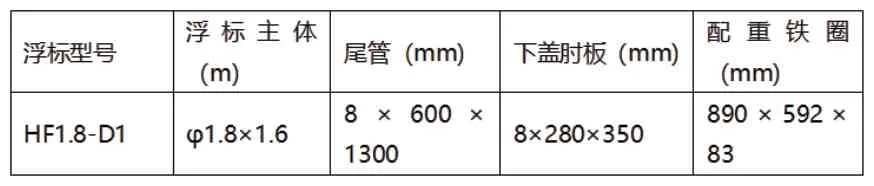

浮标采用HF1.8-D1 型钢制浮标,为简化模型对浮标主体及以下结构建模,灯架只考虑其质量和惯性。浮标主要尺寸如表2 所示:

表2 浮标模型尺寸

在碰撞仿真中采用集装箱船建模,根据船舶及浮标设计的要求,在本模型中船钢板厚度为16mm,全钢质浮标钢板厚度为8mm。

1.2 材料模型选择和参数设置

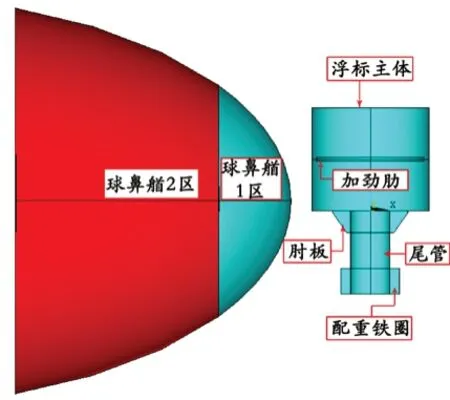

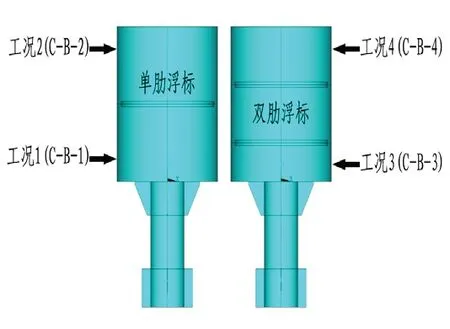

船舶和浮标所采用的钢材都采用船舶专用钢材,浮标采用CCSA 钢制造。对于碰撞仿真是否接近真实,首先是合理选用材料的本构关系。碰撞有限元仿真方法的可靠性取决于准确的参数设置以及合适的定义。为了真实地反映材料特性,本文对碰撞区球鼻艏一区和浮体尾管(见图1)采用有限元软件提供的塑性动态模型,并采用Cowper—Symonds 本构方程来考虑应变率与屈服应力的关系。该模型是各向同性、随动硬化、各向同性+随动硬化的混合模型,都与应变率相关,可以考虑失效情况。对球鼻艏二区(见图1)受碰撞影响较小采用各向同性线弹性模型,浮标的配重铁圈(见图1)相对有浮标主体和尾管来说变形很小,故采用刚性体模型。

图1 球鼻艏和浮标整体模型

1.3 碰撞过程中流体的处理

浮标在短时间内受到船舶冲击载荷时,浮标周围的水在短时间内主要起到阻碍浮标运动的作用,撞击的瞬间相当于起到质量惯性的作用。在船舶与浮标碰撞过程中,被撞浮标主要发生横漂运动和浮摇运动。

本文考虑碰撞瞬间水的作用采用附加水质量法[11]来研究船舶与浮标的碰撞问题。目前附加水质量的精确计算是困难复杂的。附加水质量可以采用经验公式来估算或者切片法进行计算。切片理论精度高于经验公式,但经验公式方法更为简便。本文采用经验公式来估算附加水质量。

对于船舶撞击浮标,由于船舶是进退运动所以附加水质量系数取0.03,浮标附加水质量系数取0.4,所以在建立模型时船的质量为1.03 倍实际质量,浮标为1.4倍实际质量。

2 船撞浮标仿真分析

2.1 船舶和浮标模型的建立

船舶的总长度达147 米,而浮标尺寸只有不到2 米,若对两者进行全尺寸整体建模,不仅建模难度相当大而且对计算机硬件设备提出很高的要求,而且船舶和浮标的模型尺寸相差太大容易造成模拟的失真,因此采用简化模型。万吨级船舶与浮标碰撞属于低速碰撞,碰撞影响的主要区域集中在碰撞点附近区域,而对球鼻艏以外的船体影响相当小,所以对船舶与浮标的碰撞模型进行简化,球鼻艏以外的船体质量以质量点的形式或改变部分板块材料密度加以考虑。浮标灯架也作简化以质量点的形式加于浮标模型上,而流体对船舶和浮标的影响以附加质量的形式,均匀以改变浮标部分板块材料密度加于模型上。另外因为在碰撞中以正面碰撞最为严重,所以碰撞模拟采用正面碰撞模型。正面碰撞从模型结构,受力和约束方面都关于平面对称,船舶模型和浮标模型可以采用对称建模,而在结果显示分析时采用整体模型,这样可以减少大量的计算内存和时间。

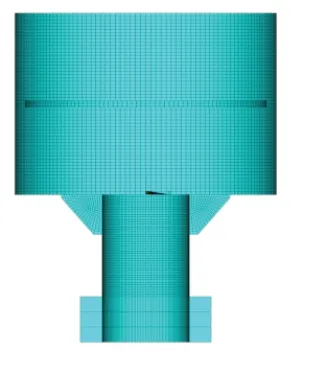

有限元仿真计算精度取决于网格的大小,网格划分过于细密会增加计算时长,有时会导致程序自动中止,而粗糙的网格有时难以捕捉单元的断裂失效行为,通常高估结构的耐撞性能,因此在保证边界条件、材料等参数准确的基础上,多次试算及相关经验,保证计算精确度能满足工程设计要求前提下,合理优化碰撞区网格的质量。在本模型中对碰撞区附近区域进行网格加密,这样就能更加精确真实地模拟碰撞区附近的应力和变形(见图2~3)。

图2 船首模型

图3 浮标模型

2.2 仿真结果分析

本文通过对两种不同结构形式及碰撞浮标两个部位四种工况(如图4)进行对比分析。船与浮标之间有30mm 的初始距离,船头运动速度为3m/s,工况1、工况3 碰撞位置距浮标主体顶部15cm,工况2、工况4 则距浮标主体底部15cm。

图4 船舶与浮标碰撞工况图

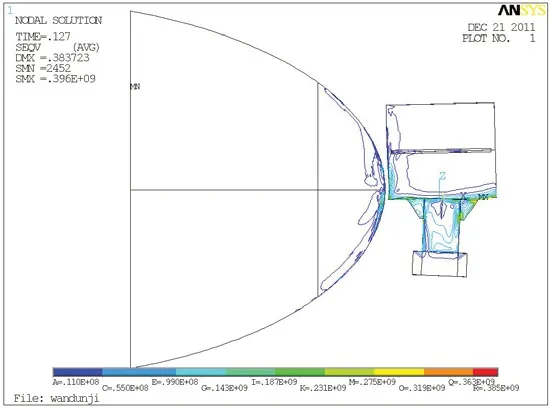

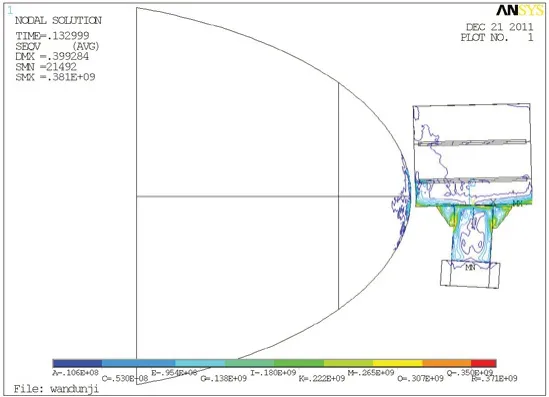

由图5~8 所示,随着碰撞时间的推移,船舶的球鼻艏对浮标产生激烈的碰撞及挤压,浮标碰撞区周围的部分单元应力已经大大超过了钢材的屈服应力235MPa,进入了塑性变形阶段,浮标下壁板部分单元甚至超过了屈服极限。且在船舶与浮标的碰撞过程中,船舶所受的应力和变形相当少。碰撞对万吨级船舶,只有碰撞点附近的应力应变出现较大值,而远离碰撞点的区域,船所受的应力应变较小,所以对万吨级船进行简化是完成可行且不影响计算结果。

图5 C-B-1 最大应力云图

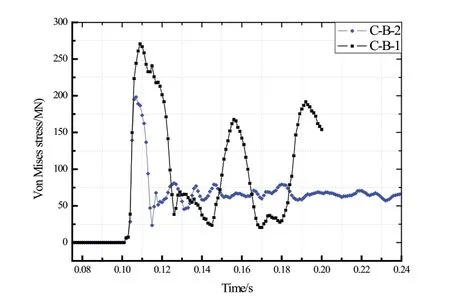

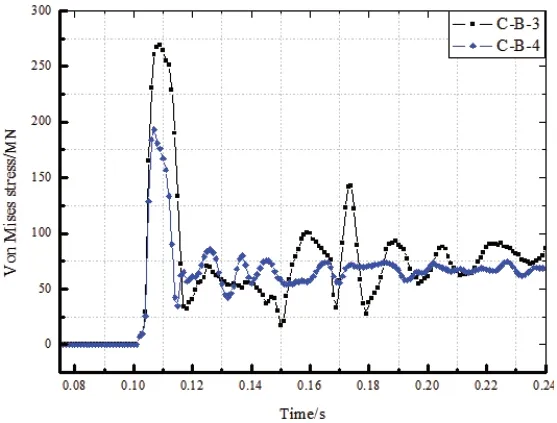

从图9 中可以得出工况1、3 的碰撞点最大应力大于工况2、4,图5 与图6,图7 与图8 对比可以看出两种浮标结构形式在碰撞后,撞击浮标下部要比撞击上部产生的变形要剧烈得多,符合常规理解范畴。弹性应变是在应力消失后可以恢复的变形,图11 中在0.1S~0.13S段四种工况的弹性应变基本相同,但在0.13S 以后工况1、3 的弹性变形比工况2、4 波动剧烈,浮标通过反复的弹性变形来达到能量的耗散,这对浮标的材质提出较高的要求。

图6 C-B-3 最大应力云图

图7 C-B-2 最大应力云图

图8 C-B-4 最大应力云图

图9 碰撞力时间历程曲线1

图10 碰撞力时间历程曲线2

图11 碰撞点弹性应变曲线

从碰撞点的位移来看,图12 中可看出工况2、4 的位移值为均比工况1、3 大,所以船舶撞击浮标上部时,浮标绕重心产生较大的位移及转动,从而在一定程度上将碰撞能量转化为浮标的动能,同时才会出现图9 所示的情况。从碰撞位置来看,撞击浮标下部对浮标的损害更加严重,从两种结构形式来看,浮标的最大应力值相近,但双肋浮标在一定程度上抑制应力的扩散,且两者在浮标主体与尾管连接部位都产生较大的应力及变形。

图12 碰撞点位移曲线

3 结论

通过模拟船舶撞击浮标可得,一般船舶主要撞击浮标上部对浮标不会造成破坏性损坏,考虑到正向撞击的可能性较小,实际情况撞击应力相比模拟值会更小,浮标碰撞更偏于安全。船舶撞击浮标下部应力应变值是撞击浮标上部应力应变值的1.4 倍左右。因此,要对浮标标体的下部进行结构优化或采取其他措施,减少碰撞损伤和对标体的破坏,下面提出三种改善措施:

(1)改变浮标主体的外部形状,以避免船舶撞击浮标下部造成对浮标的损伤(如锥形);

(2)在对浮标的薄弱区域进行结构加固处理。通过仿真分析,可以从浮标内部结构、尾管和肋板连接处进行加固处理;

(3)应用高分子新型材料(如玻璃钢)。利用耐撞抗腐蚀的新材料对钢浮标进行包裹处理,可以大大提高浮标的抗撞性能和使用寿命。