冶金环境下齿轮传动装置设备改造应用

朱泽华,金 洋

(马鞍山钢铁股份有限公司 安徽马鞍山 243000)

1 冶金齿轮传动装置设备概述

1.1 原理概述

齿轮传动装置主要起动能传输和机械联接的作用。 具体使用过程中,首先要设定齿轮的转速以及力矩,确保齿轮设备要满足冶金设备整体运转的需求。 其次必须要结合具体的工艺要求和产品规划,确定合理的动能传动路线,并对产品具体的传递方向、传递位置做好规划。

1.2 应用现状

从具体应用情况来看,目前所应用的齿轮零部件一般都会选用渗碳,磨削以及淬火等制造工艺,目前齿轮强度<HB300 规格的传动齿轮已经被逐步淘汰。 目前齿端修整工艺已经趋于成熟,齿轮传动装置选配方面,精度水平达到85%以上。 在现实场景应用中,还可以根据机械结构以及尺寸空间,选用单一式齿轮传动装置或分流式齿轮传动装置,这一做法能够确保齿轮传动装置在固定的环境下,尽可能的输出较大的传送力矩。

1.3 性能参数

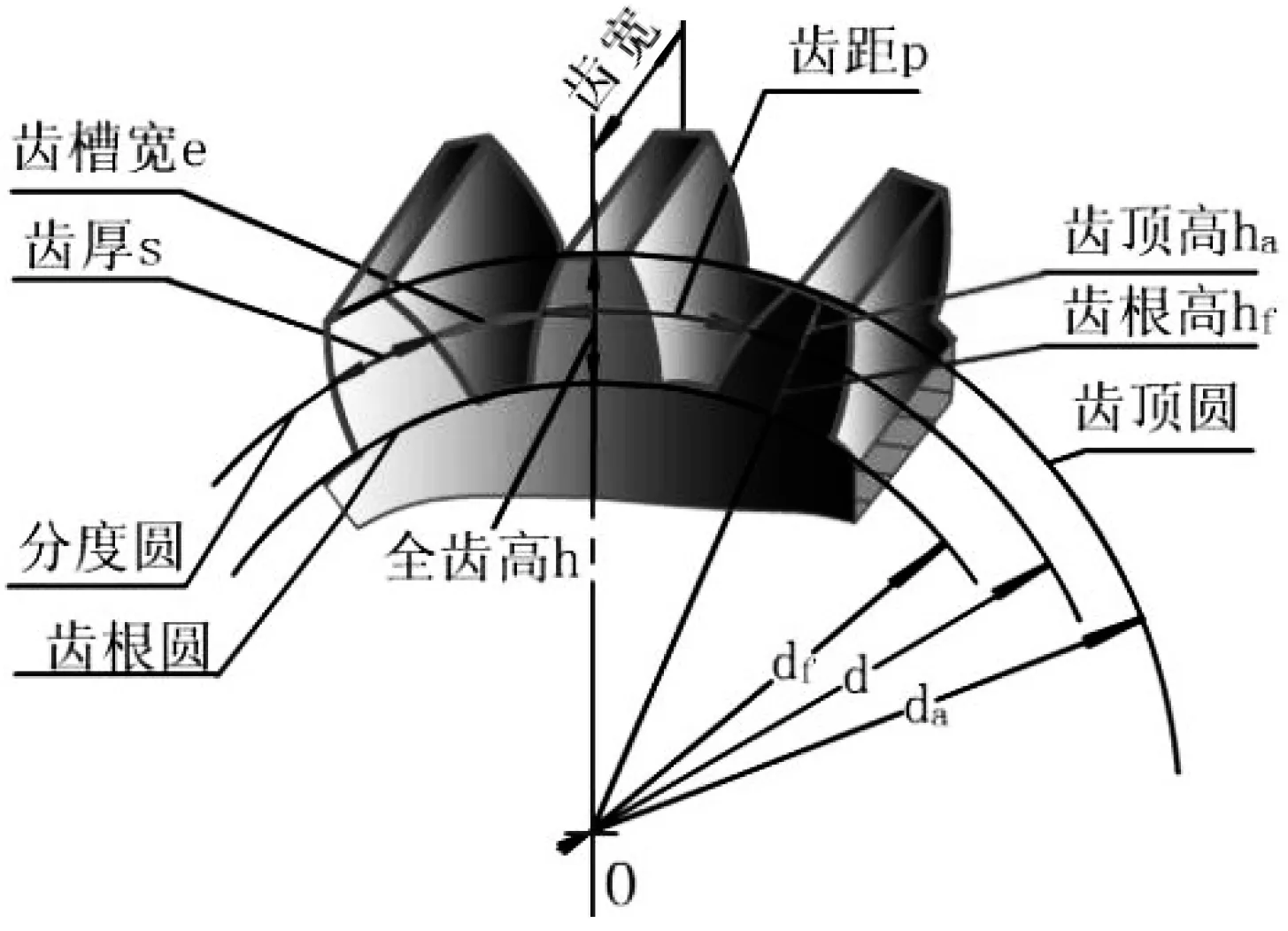

大型冶金机械设备在设定齿轮传动参数时,应当对下列问题重点考虑:即传动齿轮配置是否满足荷载需求、配置方案是否满足高速均衡条件、各齿轮的荷载压力分布是否位于荷载限位之内。 只有当上述要素能够得到保障,才能够确保齿轮传动装置达到预期规划效果。 齿轮参数和选配方案确定需关注以下要点:

一是要关注到中心距和齿数比的问题。 大型冶金机械设备齿轮中心件在设计过程中需要针对加工。 在齿轮齿数比配置过程中,传动机单齿数比一般都会控制在4-6 区间,从而实现对稳定性、经济性的兼顾。

图1 齿轮中心距、齿数比计算参考要素

二是需要参考齿宽系数核定公式来确定比值。目前常用的核定公式为ψd =bd1,其中b 代表有效齿宽值,d1 为小齿轮分度圆的直径值。 以鞍钢2030 轧机主传动系统的齿轮参数方案为例,其中ψd 值=bd1 =0.82—0.44。

1.4 主要零部件

冶金设备传动装置的作用效能是借助两个齿轮的轮齿啮合,来搭载一条传动力的传输渠道。 因此从轴线相对位置区分,可以区别为平行轴圆柱齿轮传动、相交轴圆锥齿轮传动和交错轴螺旋齿轮传动三种。

齿轮传动模式之所以能够在大型冶金机械设备当中得到有效应用,关键在于齿轮传动模式具备传动平稳性和精准性特点,工作稳定性水平相对较高且结构紧凑,功率、速度、尺寸的可选范围具有显著优势。 而目前常见的齿轮传动功率已经可以达到5w—数十万Kw,齿轮最高转速记录300 m/s;齿轮直径区间为3 mm—27.46 m。

2 传动齿轮性能优化改造的制造技术

2.1 材料以及热处理技术

各类大型冶金机械所搭载的传动装置,最为关键的就是轴齿轮以及焊接齿轮圈等零部件,而此类零部件所选用的原材料都是性能极强的合金钢优质材料。 如常见的38SiMnMo、42CrMo4、35CrMo等,这些齿轮材料的结构硬度处于HB280-360 之间。 另外,渗碳淬火齿轮主要材料是20CrMnMo、20CrNi4、20CrNiMo、25Cr2Mov 等。

重型承载齿轮的结构强度、硬度要求水平,相较于一般的小型齿轮而言,在参数需求和规格方面有着显著差距。 在齿轮搭载方案初期规划阶段,往往就会根据拟定的产线强度和工况环境,进行齿面应力分布情况的预计算。 在配置传动齿轮时,还会进行最大剪应力条件下齿轮深度值的核定计算,而这一计算结果将作为齿轮参数配置、齿轮强度结构水平的关键参考依据。

2.2 渐开线齿轮修整技术

转炉倾动设备、轧机主减速机等核心部件的齿轮需要根据现场工况情况进行适当调整和优化,一般以齿向修型、齿高修型两种工艺为主。

上述当中修正方法在具体操作时,都需要借助专业化的修整设备,对齿轮齿面进行一次磨削来达成。 如宝钢2050 热轧机驱动副齿轮在确定修整方案时,就对淬火、调质等修整工艺进行了反复对比与研讨,最终结合齿轮配置方案的具体情况,选用了渗碳淬火的齿轮修正方案。 而沙钢1075 轧钢设备驱动齿轮组的修整方案,则是选用了齿轮调质的修整工艺。 之所以要对齿轮进行修整,关键是为了确保齿轮齿根曲线相切关系能够稳固,来实现对应力的集中消除,避免应力积累和间隙释放导致齿轮形变。

2.3 配套轴承

冶金机械设备传动装置减速机在齿轮配置方案确定过程中“滚动轴承”的配置方案相较于其他配置模式而言,往往更受青睐。 而这一选择倾向的关键在于滚动轴承配置模式,能够有效应对不同条件、环境下的“齿轮→轴系比”变化问题,在稳定性和适用性上更具优势。 配套轴承的作用效能是通过各元件之间的滚动接触,来提供零件转动所需效能的有效传输。 滚动轴承之所以在冶金机械设备传动齿轮装置中得到广泛应用,是因为该轴承模式具有显著的摩擦阻力小、功率消耗少、起动容易等特点。 当然需要指出的是,滚动轴承也会因间隙调整不当等缘故,出现过热变色、锈蚀、纹裂等损坏情况,因此需要对齿轮及轴承设备间隙进行合理掌控和动态调整。

2.4 偏心套方案

传统齿轮位置调整方法,由于步骤繁琐和受外界环境干扰较大等客观因素的存在,往往会在调整过程中给冶金机械设备的日常运转带来显著干扰。即由于减速机本身轴承孔加工过程出现误差,或者齿轮制造设计失误等,从而最终使得实际齿轮啮合位置达不到设计所需要的状态。 国内学术界及研究人员针对这一问题进行了深入探讨,最终经过综合论证与实践反馈,并借助计算机编程技术进行了精准计算,最后偏心套式结构设计模式。 这一结构设计模式使得齿轮减速机的正确位置啮合水平得到有效保障。

图4 齿轮偏心套结构示意图

减速机齿轮传动装置的装配和调试过程中,应当借助偏心套结构进行动态调试和不断调整,从而使得齿轮啮合得到尽可能的最优状态。 借助于科学的偏心套位置调整方案和具体方法,能够对传统齿轮设计、装配模式过程中出现的齿面倾斜、摩擦情况进行有效改善。 此外通过调整单个偏心套的操作,还能够确保一根齿轮的导轮轴两侧偏心套转动的角度相同且方向相同,能够改变齿轮啮合的中心距,从而调整齿轮完成啮合的侧面缝隙,最终才能够实现减速机齿轮啮合设计所要求的理想状态和最佳精度。

3 冶金环境下齿轮传动装置的改造提升要点

3.1 齿轮强度进一步提升

主流的齿轮方案在确定过程中,一般都会倾向于硬齿面铸造工艺。 占到了全部齿轮应用情境的95%以上。 而随着国内外关于材料科学和机械设备研究领域的不断深入,齿轮铸造工艺将会得到进一步优化,因此,大型冶金机械设备当中所运用的齿轮传动装置零部件强度将会得到进一步提升。

3.2 吻合精准度水平有效提升

目前,各类大型设备在安装和调试过程中,一般都会采用磨齿和着硬刮削等修整工艺,对齿轮设备进行调整和修整,从而进一步提升齿轮吻合精准度水平。 目前冶金齿轮粗糙度在Ra0.8-1.6 左右,从而使得齿轮转定稳定性水平得到有效提升,并且齿轮摩擦噪音得到了明显降低。 近年来以渐开线修整技术为主要代表的齿轮调配工艺,能够使得齿轮的啮合性能、重叠系数、传动效率、弯曲强度等工艺水平得到进一步强化,并且以直齿圆柱齿轮、螺旋齿轮和人字齿圆柱齿轮等齿轮结构造型为主的铸造工艺不断优化,将会使得齿轮吻合精准度水平得到明显提升。

3.3 齿轮性能得到明显加强

近年来,国内冶金齿轮装置的发展方向,开始不断朝着更大的模数以及更少的齿数方向发展。各类冶金设备的传动方案在设计过程中也开始纷纷应用柔性均载结构设计模式,从而进一步保障和提升了所应用传动齿轮装置的平均承载力水平。齿轮加工技艺进一步朝着集成化、稳定化和多元化方向前进,并且随着相关配套工艺的成熟,以及材料学、力学等工业技术领域研究成果的不断出现,将会进一步提升冶金齿轮传动装置的性能水平。

3.4 齿轮传动系统复杂程度进一步提升

齿轮传动装置自身所具备的可选择性和带动性特点,是其他结构模式和零部件所无法比拟的,因此在冶金机械设备领域得到了广泛应用。 而随着精密加工技艺的不断优化,以及冶金设备联合产线方案的不断成熟,对于齿轮传动装置联合性、系统性的水平要求将会更高。 而随着齿轮传动装置力学研究的不断深入,也将会支持着冶金机械设备齿轮传动系统复杂度水平进一步提升。

4 结语

本文以齿轮传动装置设备为对象。 首先对齿轮传动装置设备适用原理、性能参数、主要零件及应用现状进行介绍;其次研究了冶金传动齿轮改造的制造材料和技术,包括铸造材料优化、渐开线齿轮修整技术、配套轴承以及偏心套调整方案等;最后对齿轮传动装置的改造进行了研究。 随着材料学、力学等学科研究的深入以及齿轮传动装置设备的实践优化,冶金机械设备所应用传动齿轮的强度、精度、稳定性水平以及系统集成水平将会得到进一步提升。