无组织管理控制系统在钢铁厂的应用

摘要:PLC自动化控制技术的的应用可以减少人工操作和人为干预的误差,提高了生产效率和安全性,同时也节约了能源,降低了生产成本。在钢铁厂这样的大型工业生产过程中,管网的监测和控制具有很高的重要性。本系统应用西门子博图控制器和Wincc数据采集系统,能够远程实时监测管网压力、差压及温度,随时观察管网的运行情况,通过PLC控制及时调节监测点的阀门开度达到风量控制目的,利用Wincc上位机组态软件数据存储和画面监视,从而能够最大限度地有效改善钢铁厂扬尘、积尘的问题。

关键词:PLC;实时监测;风量控制;Wincc

钢铁生产过程中产生的粉尘排放会对设备产生侵蚀,减少设备使用寿命,同时也会对人体健康造成危害。随着我国环保产业结构的不断调整,钢铁企业对厂区粉尘的处理标准也进一步提升,如何高效稳定地处理封闭厂房的粉尘显得尤其重要。对钢铁企业超低排放的过程中进行无组织排放管理控制,可以提高治理的综合性,同时可以保障人员的生命健康安全。本文通过对钢铁厂无组织管网系统进行监测控制,在作业区域选择最优方式除尘,以期为钢铁厂的封闭厂房超低排放提供帮助。

一、无组织管理系统难点

随着燃煤电厂污染控制成效的显现,钢铁行业作为国民经济基础产业的同时,成了我国工业部门目前最大的污染物排放来源。由于其生产工艺流程节点都有不同程度的无组织排放,并呈现出以下特点和治理难点。一是散料堆场大而多,形成大规模的无组织面源扬尘排放。二是受其复杂的生产工艺影响,工艺流程中冶炼和炼焦等环节都伴生有一定的VOCs排放,不同的污染物成分混合在一起,形成了成分复杂的钢铁和焦化行业无组织排放污染物;单一的治理措施不能解决无组织粉尘排放的问题,需要运用综合治理手段,针对不同的成分进行治理。三是钢铁生产各工艺流程中炼焦、烧結、球团、炼铁、炼钢等环节都有大量的矿石、辅料以及燃料的投入使用,针对这些散料的装卸、存储、破碎、筛分、转运、投料等操作都会带来大量的粒径不均的无组织粉尘排放,有些排放因其特殊性,难以有效控制和治理。四是钢铁厂无组织排放主要集中在地面和室内,排放后易形成低空污染物聚集区,不易扩散,如果不及时治理,对厂区正常生产和周边环境造成较大影响。

从上面无组织排放热点和难点不难看出,企业无组织排放的治理难点主要体现在排放的预警和监管、治理措施复杂、治理工作管理复杂等几个方面。要想有效解决,必须建立有效的排放过程监控、精准分析排放污染物、因地制宜的治理措施以及有效的排放监管等,这就要求企业应该建立无组织管控治排放平台,运用科学合理的无组织排放治理手段,才能有效解决无组织排放难题。

二、无组织管理系统策略

在进行超低排放改造无组织排放控制的过程中,应形成一个完整的治理闭环证据链,实现生产、污染与治理同步运转。同时,相应的治理记录及视频也应上传到管控制一体化平台,以便后期核查。这个系统可以完全取代传统靠人工去启停的控制模式,不再需要专人负责治理设施的控制工作,使得整个料场的生产与环保实现常态化。通过精准的识别与抑尘治理,避免设备常开,影响后续生产工序等问题。

基于此,首先应在源头上对无组织排放进行梳理,优化生产工艺流程,减少作业工序,另外应减少排放的强度和排放数量。在此基础上,集中管控平台对厂内有组织、无组织排放源清单中所有监测、治理设备进行集中管控,并记录各无组织排放源点相关生产设施运行状况、收尘、抑尘、清洗等治理设施运行数据、颗粒物监测数据和视频监控历史数据。最后利用大数据、人工智能、机器学习等技术,挖掘分析各无组织排放的过程数据,通过关联分析、溯源分析、预警分析、智能控制等,实现对无组织排放的精细化管控和“有组织化”集中管控。

三、无组织管理控制系统

(一)监测点的布置选择

由于钢铁厂工况复杂,沿途管道错综复杂,既有方管还有圆管,而且管道与管道之间可能还存在变径,监测点的选择显得尤其重要。监测系统监测点的布置应遵循代表性、可比性、整体性、前瞻性和稳定性等原则。应尽可能地安装在温差变化较小的地方,同时要避免振动和冲击,尽量远离潮湿、高温、有腐蚀性和强磁场干扰的地方[1]。

为了提高测量的准确度和可靠性,压力测点不能处于弯曲、三通还有交叉等容易造成涡流的地方,测口要远离容易造成堵塞的位置。通过合理的选择和布置监测点,才能够更好地监测和控制钢铁厂的生产过程,从而更好地保护环境和人民的健康。

(二)风量风速的计算

根据压力、差压以及环境温度等这些参数,正常情况下,一般将各测点的一定时间内的移动平均值当作平均均值。当各测点数据变化较大时,按均方根计算压力的平均值[2]。然后根据压力损失计算风速风量值。具体方法如下:

已知直管两点间距离为ΔL,两点间的压力差为ΔP,管径D,求管道的风速V。

采用直管的压力损失计算公式和直管阻力系数计算公式来推导。

直管压差计算公式:

(1)

直管阻力系数计算公式:

(2)

Re是雷诺数:

(3)

式中,λ为直管阻力系数,ρ为空气密度,ε为管道壁面粗糙度(值1.5×10-4m),μ为空气黏度系数(1.8×10-4m),公式中所有单位为国际单位。

ρ温的温度补偿公式为:

(4)

式中P为标准大气压101.325Kpa,P实际为实际压力,T为绝对温度(单位为开尔文)。

μ的温度补偿公式为:

(5)

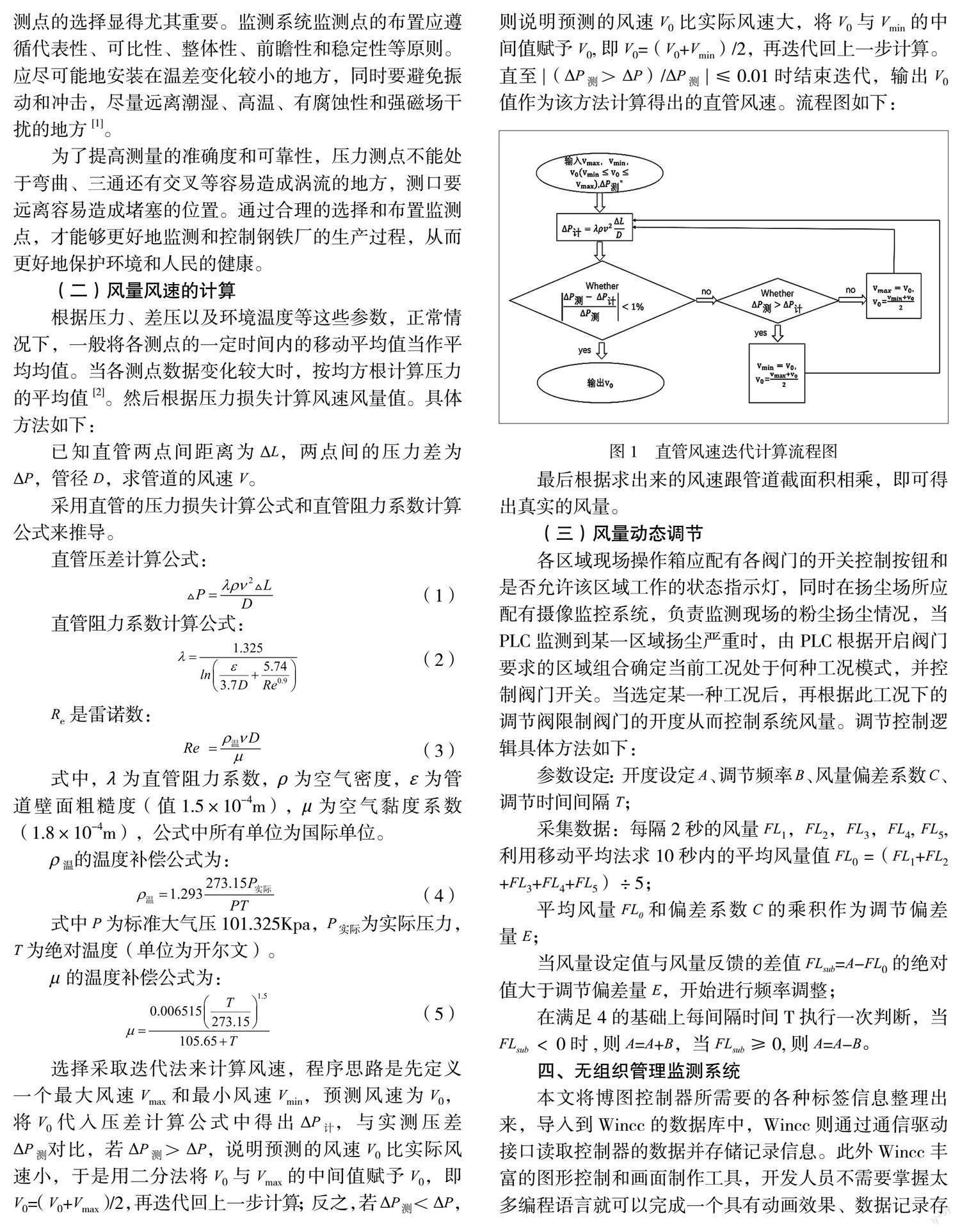

选择采取迭代法来计算风速,程序思路是先定义一个最大风速Vmax和最小风速Vmin,预测风速为V0,

将V0代入压差计算公式中得出ΔP计,与实测压差

ΔP测对比,若ΔP测>ΔP,说明预测的风速V0比实际风速小,于是用二分法将V0與Vmax的中间值赋予V0,即V0=(V0+Vmax)/2,再迭代回上一步计算;反之,若ΔP测<ΔP,则说明预测的风速V0比实际风速大,将V0与Vmin的中间值赋予V0,即V0=(V0+Vmin)/2,再迭代回上一步计算。直至|(ΔP测>ΔP)/ΔP测 |≤0.01时结束迭代,输出V0值作为该方法计算得出的直管风速。流程图如下:

最后根据求出来的风速跟管道截面积相乘,即可得出真实的风量。

(三)风量动态调节

各区域现场操作箱应配有各阀门的开关控制按钮和是否允许该区域工作的状态指示灯,同时在扬尘场所应配有摄像监控系统,负责监测现场的粉尘扬尘情况,当PLC监测到某一区域扬尘严重时,由PLC根据开启阀门要求的区域组合确定当前工况处于何种工况模式,并控制阀门开关。当选定某一种工况后,再根据此工况下的调节阀限制阀门的开度从而控制系统风量。调节控制逻辑具体方法如下:

参数设定:开度设定A、调节频率B、风量偏差系数C、调节时间间隔T;

采集数据:每隔2秒的风量FL1,FL2,FL3,FL4, FL5,利用移动平均法求10秒内的平均风量值FL0 =(FL1+FL2+FL3+FL4+FL5)÷5;

平均风量FL0和偏差系数C的乘积作为调节偏差量E;

当风量设定值与风量反馈的差值FLsub=A-FL0的绝对值大于调节偏差量E,开始进行频率调整;

在满足4的基础上每间隔时间T执行一次判断,当FLsub<0时,则A=A+B,当FLsub≥0,则A=A-B。

四、无组织管理监测系统

本文将博图控制器所需要的各种标签信息整理出来,导入到Wincc的数据库中,Wincc则通过通信驱动接口读取控制器的数据并存储记录信息。此外Wincc丰富的图形控制和画面制作工具,开发人员不需要掌握太多编程语言就可以完成一个具有动画效果、数据记录存储和网络功能的工程。本系统中,当采用风量动态控制调节风阀时,画面反映的风量实时值稳定,当其他区域的调节阀动作时,能按照设定的风量自我调节,达到有效收尘目的。

五、结束语

钢铁行业高污染、能耗高一直是困扰企业发展的主要问题。企业在进行改造的过程中,只有做好超低排放控制才能做到最大化的减排,采用无组织管理控制系统能够通过实时采集风管电压、差压、温度等参数,确定实际的风量风速,从而实现风量调节阀的平衡控制,使系统在最适合的风量下达到除尘、吸尘效果,保证系统安全、节能、稳定地工作。

作者单位:陈晓川 福建龙净环保股份有限公司

参 考 文 献

[1]林祖根,贾波,卿兆波,等. 基于并联管道的流量检测试验研究[J]. 中国安全生产科学技术,2022,18(5):96-102.

[2]马珊珊. 空调系统节能检测实验系统建立[D].东华大学,2014.