某双燃料动力PCTC船振动分析及控制

张亮,李国荣

(招商局金陵船舶(南京)有限公司,南京 210015)

在船舶设计阶段开展详细的振动评估及控制方案设计,有利于降低实船振动风险,减少船舶建造后阶段振动修改成本,具有显著的工程意义。以招商局金陵船舶(南京)有限公司批量建造的新一代双燃料动力大型汽车运输船(pure car/trunk carrier, PCTC)首制船为研究对象,采用有限元建模分析方法,开展船体结构固有频率计算,识别振动关注区域共振或临界振动风险,并针对PCTC船多层大跨度甲板板架固有频率调节难的问题,通过进一步开展主要激振力作用下的船体强迫振动计算分析,明确振动响应值和分布,探讨制定振动较大区域相关改进方案。

1 船型主要参数

1.1 船体特征

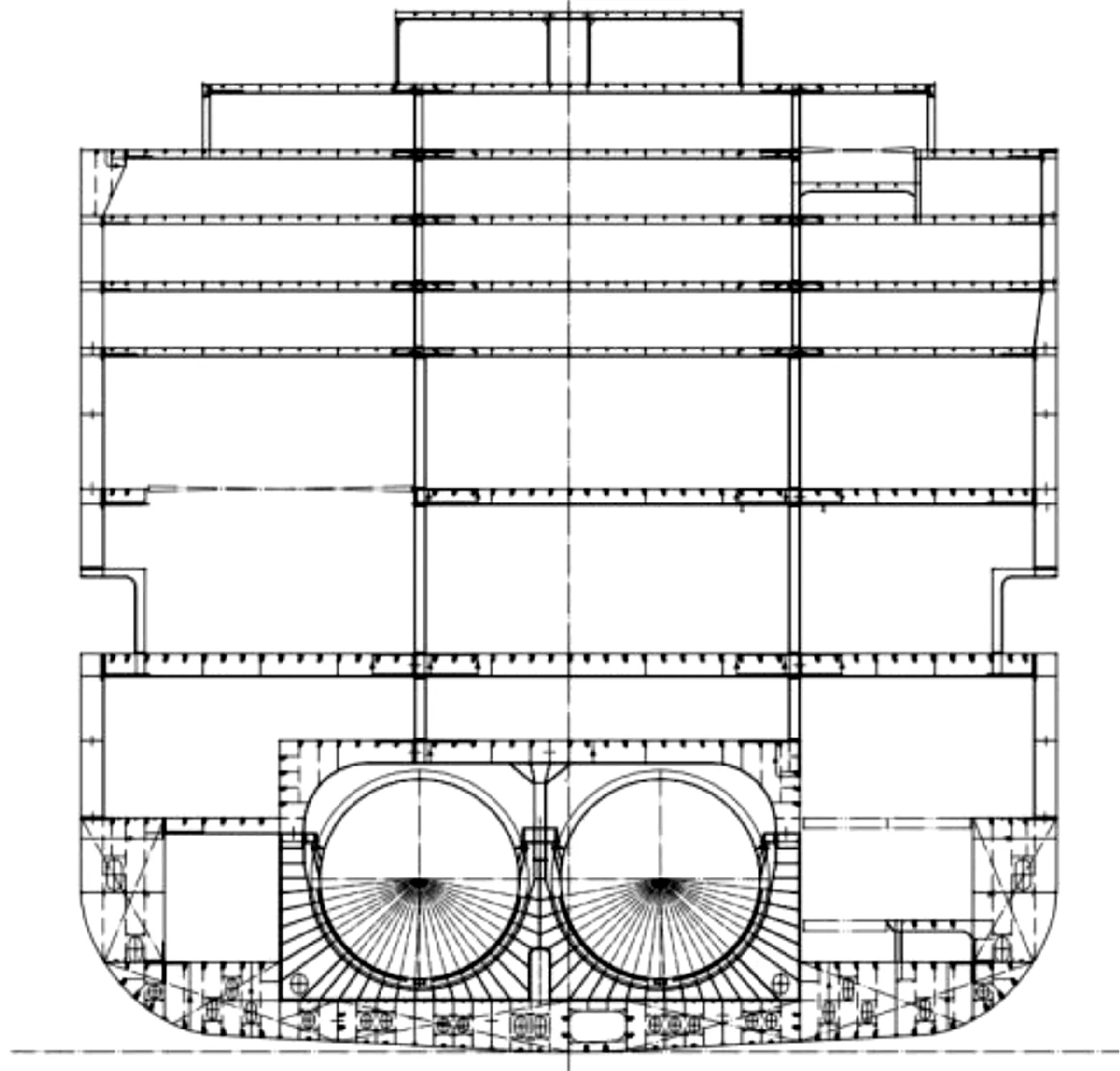

目标船典型横剖面见图1,该船设有12层汽车甲板,其中8层为固定式,4层为活动式,设计载车辆7 000标准车位。该船上层甲板设计为装载小型汽车,轴载荷较小,因此甲板采用薄板设计,板厚为6 mm。为了最大化提高车辆装卸能力和效率该船货舱不设横舱壁,仅在船长方向隔4或3个强框布置双排支柱,甲板板架跨距达到15 m。大跨度薄板板架的设计容易产生振动问题,有必要在设计阶段进行详细评估。此外,本船采用LNG双燃料主机,相关设备和系统具有一定的振动控制要求,需要在设计阶段关注。

图1 目标船典型横剖面示意

1.2 振动关注区域及衡量准则

目标船船员房间和工作处所除需满足《客船和商船适居性振动测量、报告和评价准则》[2](以下简称ISO 6954:2000(E))标准外,该船规格书还将振动指标更为严苛的ISO 20283-5标准[3]作为设计和建造控制目标。对于居住性衡准没有包括的其他区域,仍然可能发生有害振动,如货舱、机舱、LNG舱、桅杆等区域或构件,详细设计需要综合考虑较大振动对结构疲劳破坏、设备失效等的影响。

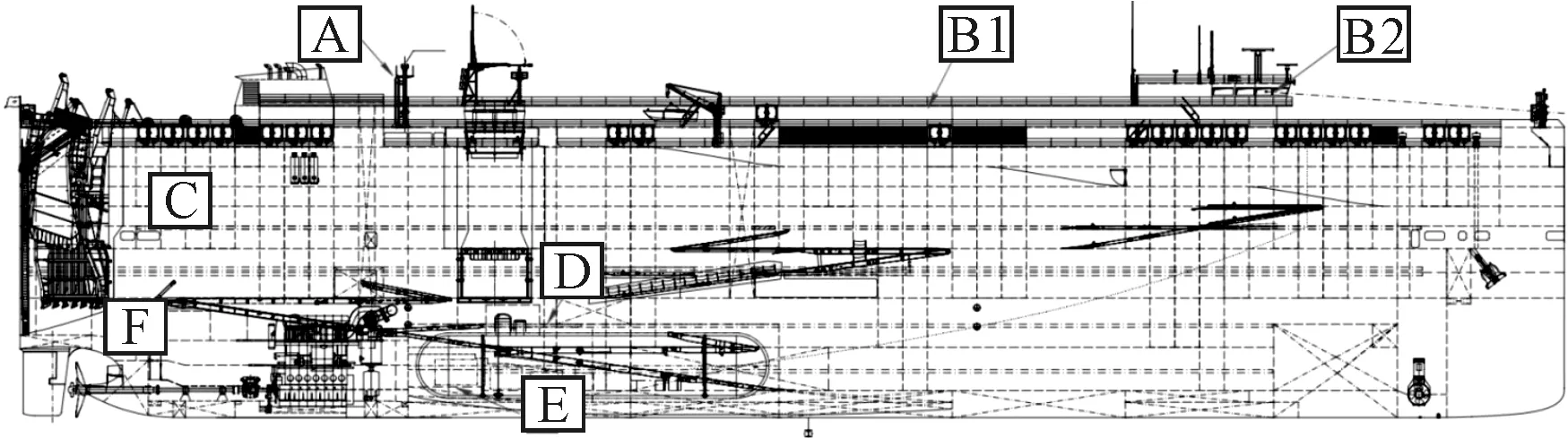

根据相关规范要求及船型特点,目标船设计阶段振动重点关注区域见图2,主要包括:A,LNG罐舱透气桅;B1,船员房间;B2,驾驶室;C,船尾区域各层装车甲板;D,LNG罐舱甲板;E,LNG供气系统(FGSS)舱室;F,机械处所。

图2 目标船振动控制重点区域

制定该船振动控制要求见表1。

居住性衡准值与ISO 6954—2000标准规定一致,设计目标值参考ISO 20283-5要求制定,振动参数采用频率加权速度均方根值表征;结构振动参考中国船级社《船上振动控制指南》[4]制定,振动参数采用速度(峰值)表征,在5~100 Hz频率范围内建议值为30 mm/s。对于透气桅及特殊设备区域,结合设计经验制定。

1.3 振源分析

目标船引起船体振动的主要设备为主机和螺旋桨。其中,主机为7缸柴油&LNG双燃料机,型号为WinGD 7X62DF-2.0 with iCER systems,服务转速为93 r/min,根据厂商提供的资料,该型主机可引起船体较大振动的激励为4阶X型和7阶H型倾覆力矩。螺旋桨为5叶单桨,根据船模实验结果,服务转速下,螺旋桨引起作用于船底板的叶频脉动压力峰值为3.1 kPa,倍叶频较小,可忽略不计。表2为目标船激励源。

2 自由频率计算及共振风险控制

应用MSC.NASTRAN软件计算目标船各振动关注区域局部结构固有频率,按照与主要激励频率错开10%~20%的原则进行共振筛查,相应地采取加密骨材或者增加梁结构进行加强,以提升局部结构固有频率储备。

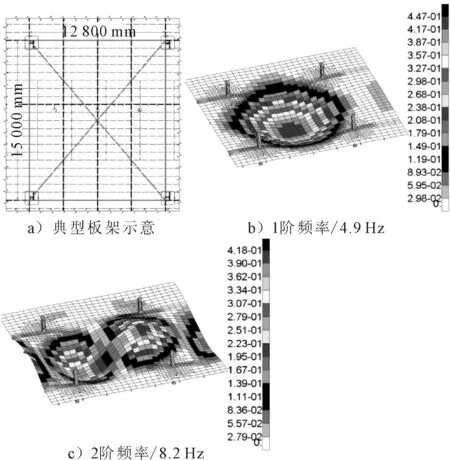

此原则对于目标船上层甲板大跨度板架结构并不适用。如图3计算结果所示,典型上层甲板板架第1阶固有频率仅有4.9 Hz左右,第2阶固有频率为8.2 Hz,与螺旋桨叶频激励频率接近,存在共振风险。但对于上层甲板区域,由于PCTC船稳性及重量控制要求,大量级的增加梁结构或改变现结构尺寸、厚度提升大跨度板架的固有频率不现实,采用增加支柱的方案也势必影响车辆装载。因此,PCTC船型上层甲板结构共振将难以避免,有必要通过开展详细的强迫振动计算评估,定量获得振动响应值,明确较大振动区域分布,制定在共振环境下将振动传递路径和能量尽量均匀分布的措施,避免出现振动超标。

图3 上层甲板典型板架固有频率

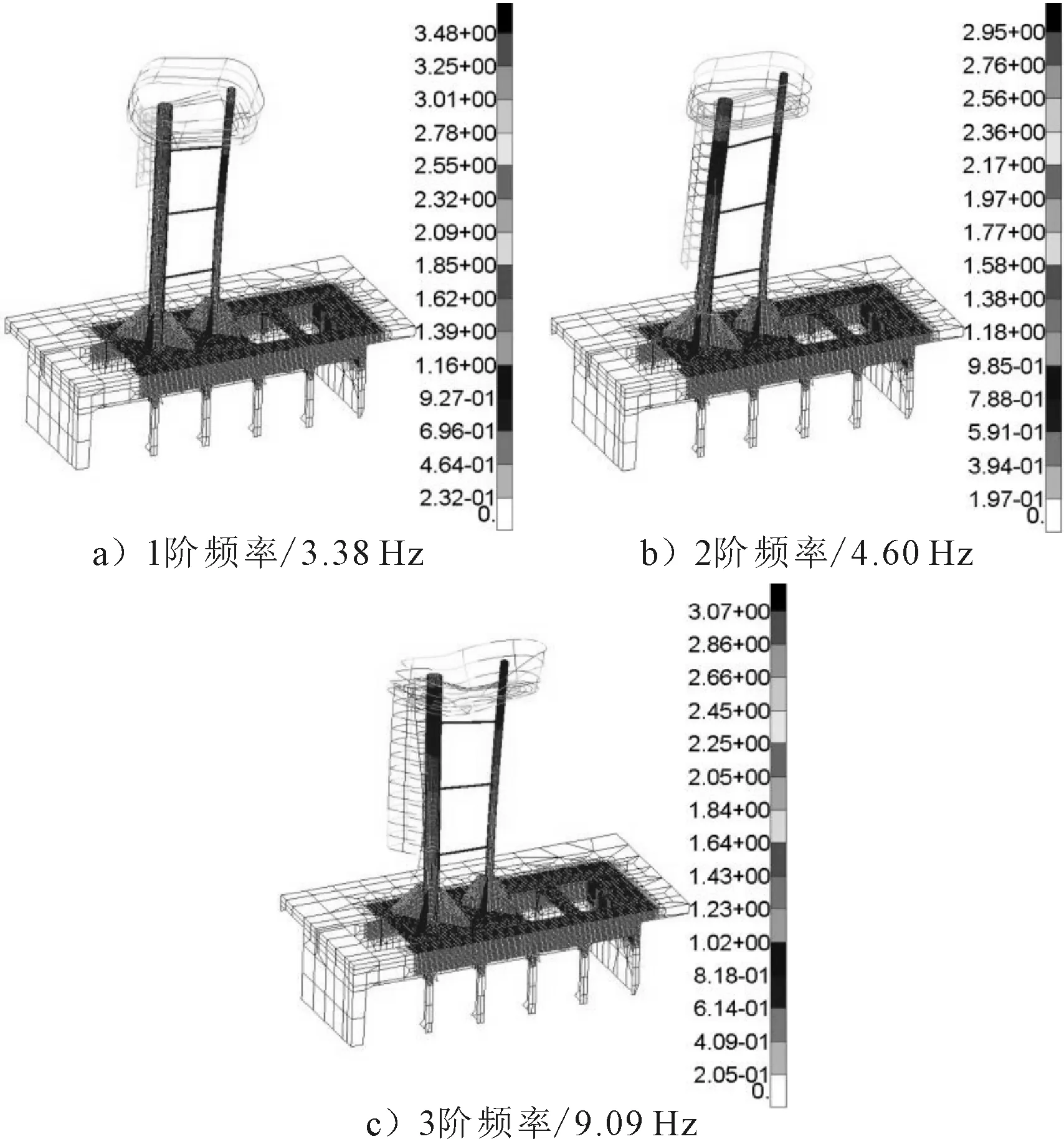

目标船采用LNG和柴油双燃料动力系统,在机舱相邻区域设置独立的LNG燃料罐舱。根据SOLAS公约及相关规范要求,需要配备透气桅以保证结构安全和防火安全。本船透气桅布置于动力系统上方顶层甲板,容易产生振动问题。根据计算分析,如图4及表3所示,透气桅前3阶固有频率与该船主要激励频率错开15%以上,可以认为共振风险较低,无需在设计阶段采取加强措施。

表3 透气桅固有频率储备

图4 透气桅固有频率

3 振动响应分析

3.1 计算模型

采用MSC.PATRAN软件建立整船有限元模型,对该船进行强迫振动计算。由于目标船尺度大,桁材、骨材布置密集,分析模型完全反应实船细节特征不利于开展动力学分析。根据本船船型及振动控制特点,采用等效建模的方法,将离振动激励源较近、振动控制重点区域采用细网格划分,尽可能反应所有结构细节,即LNG舱前端壁往尾部分及上层建筑居住区域模型网格采用纵骨间距×肋骨间距划分;其他区域采用尺寸为纵骨间距×强肋骨间距较粗网格划分。该方法能反应振动关注区域板架及板格级振动,保证振动分析精度,且可缩短建模和计算时间[5]。

整船有限元分析模型及坐标系见图5。

图5 目标船振动有限元分析模型

3.2 分析过程

对船体施加1.3所分析的本船主要激振力,采用MSC.NASTRAN软件进行全船强迫振动计算及后处理。

3.3 计算结果

经计算,上层甲板船员舱室和工作处所、FGSS房间、LNG舱结构振动水平较低,满足设计目标。振动较大区域集中在尾部甲板,主要与螺旋桨叶频激励相关。

图6给出了目标船上层10甲板在主机服务转速93 r/min对应的螺旋桨叶频激励下的振动响应速度云图。其中,位于船中部的P1点及周边小范围区域呈现较大的振动响应,速度(峰值)达到37.2 mm/s,超出了规范推荐衡准值30 mm/s,考虑进行结构改进。

图6 上层10甲板螺旋桨叶频激励下振动响应结果

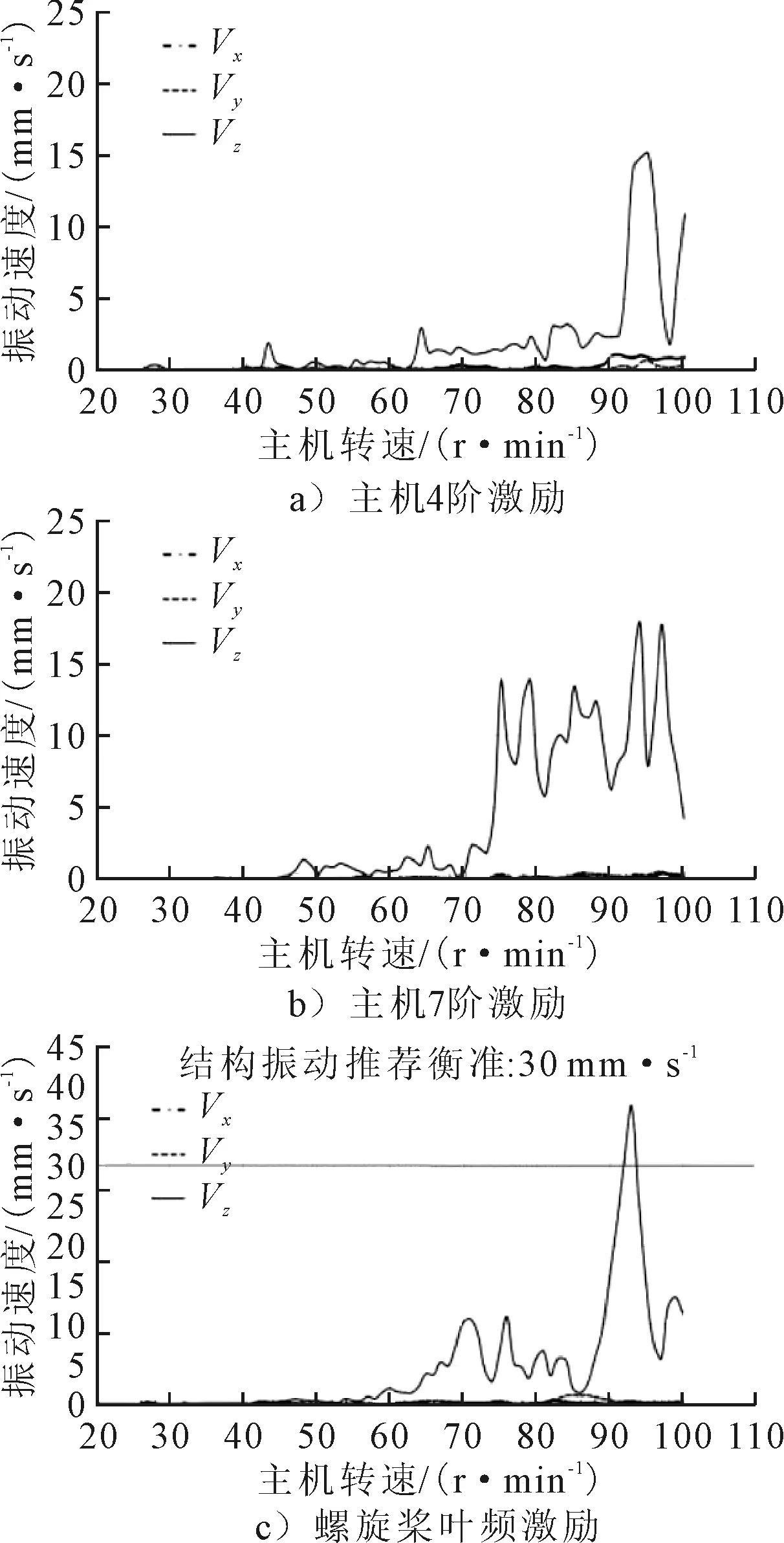

提取计算结果,绘制P1点在该船主要激振力(主机4、7阶,螺旋桨叶频)作用下随转速变化振动速度响应曲线,如图7所示,测点在各激励下的振动响应主要表现为Z向(垂向)振动,沿船长和船宽方向的振动小;主机7阶引起的振动响应速度小于4 mm/s,主机4阶引起的振动响应速度峰值为15 mm/s,满足规范推荐衡准.由图7c)可推断,振动响应曲线在主机93 r/min呈现单峰值,表明产生了共振。

图7 测点P1在各主要激励下的振动响应值

3.4 减振措施

1)根据前文固有频率分析和振动响应计算结果,判断尾部甲板振动较大主因为螺旋桨叶频激励。改进方案从提高局部区域结构刚度,改善振动能量分布考虑。

制定尾部甲板典型加强方案见图8,对振动较大区域约1.5倍范围内沿船宽方向增加1道与该层甲板横梁同规格尺寸的T型梁,沿船长方向将1~2道甲板纵骨改为与该层甲板纵梁同规格尺寸的T型梁。

图8 典型板架加强设计

2)该船主机顶撑原设计方案为在单侧布置4根液压式顶撑,计算结果显示,部分区域结构对主机4、7阶激励敏感,由于ISO 6954 2000(E)振动速度参数统计的是1~80 Hz频率加权均方根值,降低主机激励响应会改善振动总值,此外,对于机舱及相邻区域的各型设备、管路等振动,在设计阶段难以全面核查。改善主机4、7阶激励下的船体振动响应可通过采取调整主机横向顶撑布置等措施[6]。

为进一步控制振动风险,制定方案见图9,①依据机舱平台及邻近区域振动评估,优化设计主机顶撑在船体侧支撑结构刚度大于顶撑刚度2倍以上;②在B,C位置提前做好结构加强,并预留相应的安装空间,若实船出现主机激励振动问题,可减少建造后的修改成本;③基于整船响应计算,在A,D位置增加两根顶撑,可降低主机激励敏感区域振动响应。

图9 主机顶撑区域优化设计

经设计优化,本船尾部甲板振动得到改善,如表4所示,振动速度峰值满足设计目标。

表4 减振设计优化前后振动响应对比

4 航行振动测量结果

依据目标船航行振动试验大纲,海上航行振动测试在主机持续服务功率(85%主机标定负荷)进行,主机转速为93 r/min左右。选取上层建筑、尾部甲板、设备间等区域测点,测量纵向、水平方向和垂直方向振动,测试结果为ISO-6954 2000(E)1~80 Hz频率加权速度均方根值。测试结果表明,该船振动考察区未出现振动超标现象,设计阶段振动控制设计达到了预期的目标。各测点振动速度及相应的主要激振力统计见图10。大多数测点振动主要与螺旋桨叶频激励相关,其次是主机4阶激励。该船居住甲板整体振动较小,基本小于3.5 mm/s,振动水平已达到ISO 20283-5标准,具有良好的居住舒适度;FGSS房间、LNG舱等设备或系统舱室振动处于较低水平。

图10 目标船振动测试结果

5 结论

1)PCTC船上层甲板典型结构特征为由支柱支撑的大跨度薄板板架结构,基础频率较低,在设计阶段识别出共振风险时,依据与主要激励频率错开10%~20%的原则进行大面积的结构改进会导致出现重量和稳性控制问题,需要采用强迫振动分析方法,定量获得振动响应值,明确较大振动区域分布,制定在共振环境下将振动传递路径和能量尽量均匀分布的措施,避免出现振动超标。

2)基于目标船主要激振力作用下的船体强迫振动响应分析,可明确该船较大振动区域在尾部甲板,主要由螺旋桨叶频激励引起,所采取的结构加强方式,使得结构振动速度值降至20 mm/s以内,达到了设计目标。

3)主机4阶X型和7阶H型激励引起的振动可通过优化主机横向顶撑布置及支撑刚度控制;进一步的,在设计阶段可预留额外的主机顶撑安装空间,提前做好顶撑结构加强。对于航行测试暴露出的相关振动问题,可快速进行安装测试,减少修改成本。