客滚船艏门建造策划

周亮,葛彬,桑泽东

(招商局金陵船舶(南京)有限公司,南京 210015)

针对客滚船艏门及其周围船体结构设计和管理重点,以866客船型的侧开式的艏门设计为例,对艏门与船体结构交互的关键数据进行两方面分析:①基于艏门与船体关联结构的设计特点,以三维一体化设计原则下的艏门区域高效率设计流程;②艏门及周围船体结构关键设计要素,通过3D 模型进行数据传递下的关键设计方案。

1 艏门的特点

利用866客首艘客滚船项目,实现公司第一次高效承建高附加值客滚船,也是首次将三维一体设计用于艏门结构。艏门是客滚的重要结构,主要在艏门区域内还设有折叠的艏跳板、L型铰臂和油缸等滚装附件,因此艏门结构的复杂性可想而知。艏门形状不规则,受力支撑臂完全镶嵌在结构内部,结构受力复杂[1],同时又与艏门内部的铰链臂、油缸等滚装附件有较高协调性要求,因此在布置设计、结构校核以及制造安装方面难度都比较大。

鉴于艏门布置和结构的复杂性,艏门的设计过程中需要在滚装设备设计与船体结构设计之间进行反复迭代的协同和交互,这种交互是全过程的,在不同阶段时间都互相依赖于双方的输入。而一般采用是以二维(2D)平面设计信息交互的艏门设计模式,以二维图纸进行数据信息传递很难准确表达每一处重要节点。

设备厂商、上海设计院(SDARI)及船厂3方将需要的设计数据多次“翻译”成自己所需的数据形式,这样的转换会降低设计效率,延长设计周期。因此,随着设计理念、方法和设计软件的不断更新,国内外部分设计采用船舶三维一体化设计方法[2],尝试对客滚船艏门设计,采用高效、精准的设计流程,提高设计效率和缩短设计周期。利用三维一体化设计,能有效实现设计信息数据的共享和即时反馈。通过时效的数据及模型共享,有利于直观立体地呈现结构全貌,提前做好艏门前期各道工序策划,对组立建造、滚装附件预装精度控制、合拢控制、艏门割缝划线、切割等每道工序的进行管控,全方面为艏门的建造策划和精度控制提供数据支持。

艏门项目能否建造成精品工程,取决于合理的三维一体化设计流程和建造精度;另外,艏门作为整个客滚船的建造周期的一个重点,也是降低综合建造成本的关键点。

2 艏门建造控制点

艏门是客滚船的标志性结构,形状不规则,在主船体结构中挖出一部份结构作为艏门,通过艏门两侧的油缸推动L型铰链臂水平运动,从而使艏门向两侧开启。L形铰链臂完全镶嵌在结构内部,结构受力复杂,同时又对开闭状态的外观有较高协调性的要求,在布置设计、结构校核、建造控制及安装方面难度都比较大[3]。其建造精度对船舶的使用性能及船体艏部整体外观质量影响很大。艏门建造精度将直接影响艏门的质量。考虑到施工特点和工艺水平,艏门建造一般为组立分道,大组整造建造方式[4]。

3 艏部结构前期策划

由于分段划分将艏门分为上下两部分,涉及FG02C、FG03C、FG12P/S 4个分段组成,其中主要艏门结构在FG12P/S分段,该分段采用曲面+平面组立方式进行分道建造。而艏门建造中主要难点及控制点如下:艏门曲面中组时外板线型控制,L型铰链臂两端的眼板定位精度,密封槽预装精度,锚穴在外板预装精度、滚装附件(如钩头锁紧、止挡块、锁紧插销)等精度、L型铰链臂预紧力试验、艏门割缝的划线及切割精度等,对于这些控制点,采用以下措施。

3.1 工艺文件策划交底

艏门分段建造前期,利用建造、精度控制等技术文件和策划方案形式的交底会,提高各部门对于艏门分段的建造的立体认知。通过对艏门分段建造重点及控制点的策划,从艏门压条的预制、曲面外板上胎、滚装附件的预制等工序进行跟踪控制,确保结构及滚装附件达到设计标准。

3.2 组立策划

对船体部份结构及艏门结构分别以曲面组立形式建立各自的外板曲面胎架,安装组立相应的纵横向框架结构,再以艏部船体结构的平台作为大组基面,安装艏门组立。这样,可实现空间分道,时间有序,方便艏部船体分段与艏门可以同步施工,施工作业条件相对较好,减少狭小空间施焊。由于艏门没有船体结构作为支撑约束,在建造中不能直观体现艏门结构与船体结构之间的构件连接关系,容易产生纵、横及扭曲变形[5],必要时需增加临时邦材辅助,减少焊接变形。

3.3 滚装附件安装策划

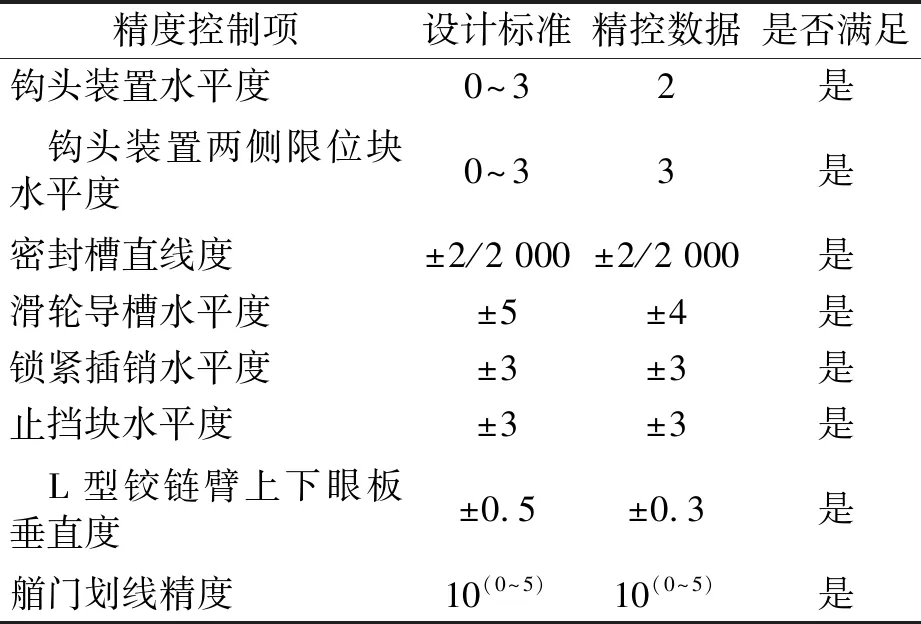

艏门四周均设有相应的配合协调的、止挡块、锁紧插销、密封槽和L型铰链臂眼板等附件,针对这些滚装附件安装精度,在前期策划时,将相关精度控制项汇总,并标出哪些必须保证,哪些可以适当放宽,见表1。

表1 滚装附件安装精度 mm

3.4 艏门划线切割策划

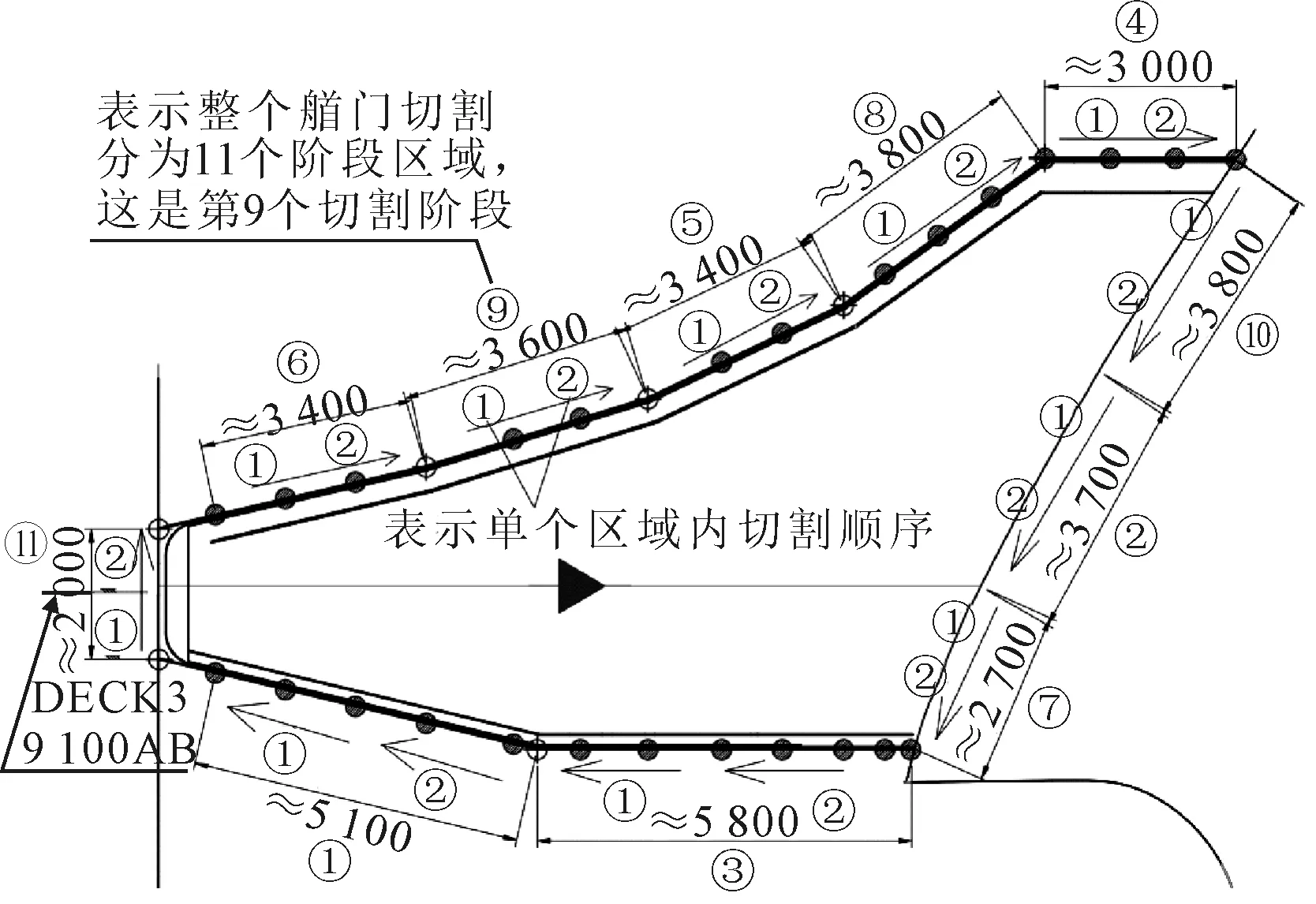

艏门的成功与否,最后是靠艏门开启来验证的,因此对于艏门划线切割是重中之重,针对艏门划线切割提前做好相关策划方案,并进行模拟切割,以便验证最后在艏门时切割的精度。艏门划线切割示意于图1。

图1 艏门划线切割示意

4 前期艏门曲面组立建造控制难点

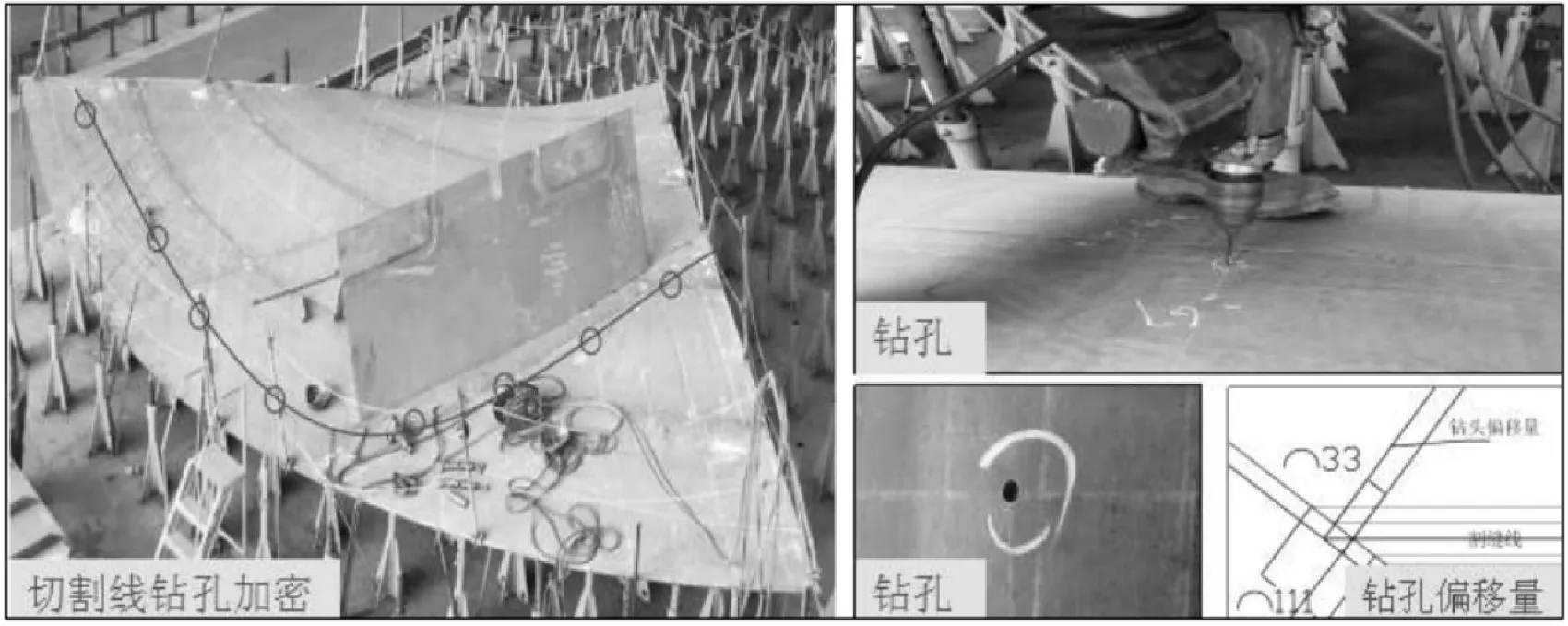

前期艏门在曲面组立建造中,考虑到艏门割线精度问题,在以曲面上胎阶段,将艏门的割缝线及提前放出,并配合钻孔方式,减少坞内高空描线作业难度及时间,为后续艏门划线提供基准点。通过图2可以,艏门切割线精度在10(0~5)mm,提前在曲面组立阶段划线钻孔方式,可有效提前划线精度,避免艏门分段合拢后在坞内高空作业下外板盲目找线的困难,节省坞内高空作业的时间,提高外板划线的精度,通过该形式也促进了分段在曲面建造中的精度要求。艏门曲面组立阶段钻孔示意于图2。

图2 艏门曲面组立钻孔示意

5 密封槽的预装定位精度控制

密封槽主要为艏门密封而设置的,分为艏门边框密封槽和艏门前端密封槽,其中艏门边框密封槽基本为不规则密封槽,并且密封槽随线型变化而设,因此该位置的精度控制要求较高,安装的难度也大,密封槽直线度±2/2 000 mm。密封槽需在曲面组立建造阶段定位,车间根据图纸,结合精控的全站仪辅助定位,最后通过对密封槽定位复测把关,对存在的问题要求现场及时修正,保证密封槽定位整体精度。由于密封橡皮只能在艏门开启状态下安装,通过提前对密封槽提前预装方式,减少坞内高空作业时间。密封槽现场安装示意于图3。

图3 封槽安装示意

6 相关附件定位预装精度控制

由于艏门配合的滚装附件较多,艏门不仅需要关注L臂铰链安装精度,对于其他配合钩头锁紧、止挡块、锁紧插销等限位附件的定位精度同样需要严格控制。例如,艏门前部的钩头锁紧装置眼板定位预装要求高,预装精度控制难度较大,钩头装置眼板(共计3块FR260,2 块/FR268,1 块)定位精度±1 mm,焊后应控制开档及眼板高度差应均在0~2 mm,焊后眼板垂直度在0~2 mm。钩头装置安装示意于图4。

通过对所有滚装附件定位精度监控及焊接变形的细化,可有效提升附件安装的合格率;另外,前期的精心策划及与车间的工艺交流,可有效降低错位的风险。

7 艏门L型臂铰链安装定位精度控制

艏门主要的附件为L臂的铰链,该铰链的精度涉及艏门能否安全打开,为了保证L臂主铰链的安装精度,在主铰链定位安装时拉线确定艏门铰链中心线,以铰链臂轴套内孔中心为基准,采用钢丝拉线定位,再利用假轴配合铰链双眼板。在以假轴定位铰链臂轴套及铰链双眼板时,应保证假轴中心与铰链中心线的同轴度≤0.1 mm。经检验铰链中心线符合设计要求后,实施轴套与臂、铰链双眼板与主船体的焊接,施焊过程中观察假轴的变化,要边转动边调整边测量,对称施焊,及时检测,并随时调整焊接顺序。完成焊接后,整体对L型臂铰链点位置加设预紧力,从而保证后期艏门在开启后不会因为艏门自重原因而下沉,最后影响艏门使用。现场L型臂铰链处做预紧力示意于图5。

图5 L型壁铰链处预紧力示意

8 艏门划线开启

所有的艏门附件工程结束后,最后进行艏门划线、切割、开启。对艏门划线是重中之中,艏门划线的精度,将反映出开启后艏门的线型美观问题。

艏门分段合拢后借助全站仪在外板上找点,并连接成艏门外形,通过修饰外板上艏门的各点,最后再切割,由于分段、合拢各阶段累计误差,导致后期找点会存在较大误差。通过对1号船的跟踪及后续船的改进,在曲外板放线阶段,将钻孔加密,每档肋位钻一个孔,另外对于肋位之间弧长较长的位置、切割线上折角、圆弧的位置适当加密钻孔,并将外板上切割线位置做涂装保留。钻孔加密、做涂装保留,便于合拢后切割线直接连线,一方面提高划线效率,另一方面保证划线精度,为艏门切割的精准性、整体美观性及开启提供有力支撑。从最终切割的情况来看,艏门切割划线精度符合厂家要求,最后通过艏门的开启、关闭来验证艏门附件与结构配合的精度。艏门开启状态示意于图6。

图6 艏门开启状态示意

9 结论

艏门的成功开启验证了对于艏门从建造至切割到开启的精度控制有效。

艏门不仅涉及船体结构的装配精度、焊接变形,还涉及滚装设备附件安装定位的精度,主要有以下要点。

1)结合三维一体化设计模型,进行建造精度策划。

2)优化艏门外板划线钻孔方式,减少坞内盲目划线,提高精度及节省作业时间。

3)锚穴在曲面中的状态及成功预装。

4)L型铰链臂眼板及滚装附件安装精度的定位完善整个滚装的策划。

5)分段按组立分道形式建造方式,节省整体建造时间,大幅改善焊接角度问题。

通过以上措施能大幅降低建造难度,减少仰焊作业大量,减少滚装附件眼板高空定位风险,提高附件装配精度,解决在狭小空间施焊难的问题。另外通过组立建造有效控制焊接变形,提高合拢阶段精度。